Навигация

Расчет калибровки валков

6. Расчет калибровки валков

Расчет калибровки валков выполним по методике расчета приведенной выше.

Определим основные размеры чистового калибра.

По формуле (1) найдем ширину чистового калибра:

В8 = (360 – 3)×1,012 = 360 мм.

Найдем высоту калибра по формуле (2):

Н8 = (145 – 3)×1,012 = 143.7 мм.

Среднюю толщину фланцев находим по формуле (3):

t8 = (12,3 – 3)×1,012 = 9,41 мм.

Толщина стенки находится по формуле (4):

d8 = 7,5×1,012 = 7,59 мм.

Найдем высоту фланцев по формуле (5):

![]() мм.

мм.

По формуле (6) определим толщину фланцев у основания чистового калибра:

b8 = 9,41 + 0,5×68,05×0,12 = 13,5мм.

По формуле (7) определим толщину фланцев у вершины чистового калибра:

а8 = 2×9,41 – 13,5 = 5,31 мм.

Определим площадь поперечного сечения фланца по формуле (8):

qфл8 = 9,41 × 68,05 = 640,35 мм2.

По формуле (9) найдем площадь поперечного сечения чистового калибра:

q8 = 4×640,35 + 360× 7,59 =5293,8 мм2.

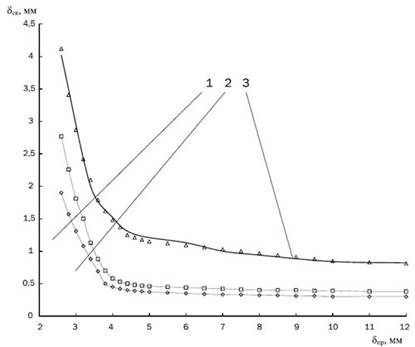

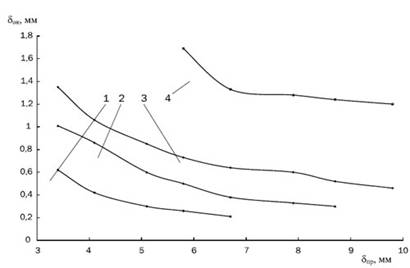

Уширение ΔВ1 и суммарное уширение ΔВ2-8 предварительно выбираем по графику рис.

Для разрезного калибра ΔВ1 = 7 мм.

Для остальных ΔВ2-8 = 53 мм.

Общее уширение находим по формуле (10):

∑ ΔВ1-8 = 7+53 = 60 мм.

Ширину заготовки найдем по формуле (11):

В0 = 360 – 60 = 300 мм.

Вычислим ширину разрезного калибра по формуле (12):

В1 = 300 + 7 = 307 мм.

Выбираем утяжку металла в закрытых фланцах Δhут = 8 мм, приращение высоты выбираем Δhпр = 1,2 мм. Полученные размеры сводим в таблицу 6.1.

Таблица 6.1. Высоты фланцев по калибрам

| Фланцы | Калибры | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| Нижние | 87,2 | 88,4 | 80,4 | 81,6 | 73,6 | 74,8 | 66,8 | 68 |

| Верхние | 96,4 | 88,4 | 89,6 | 81,6 | 82,8 | 74,8 | 76 | 68 |

По формуле (13) находим толщину у основания открытого фланца разрезного калибра:

b1 ≈ 0,4×307 = 125 мм.

По формуле (14) находим толщину у основания закрытого фланца разрезного калибра:

а1 ≈ 0,45× 125 ![]() 60 мм.

60 мм.

Находим координаты точки К по формулам (15, 16, 17)

tgφ8 = 0,12; tgφ8 = ![]() ;

;

![]() мм;

мм;

![]() мм.

мм.

Принимаем площадь закрытого фланца равной площади открытого q1’=q1, тогда размеры закрытого верхнего фланца определим с учетом высоты последнего h1’= 87,2. Найдем толщину закрытого фланца по формуле (18):

а1’=![]() мм.

мм.

Толщину закрытого фланца у основания определим по формуле (19):

b1’=![]() мм.

мм.

Тогда площадь фланцев по формуле (20) равна:

q1’=q1= ![]() мм2.

мм2.

По формуле (21) рассчитаем толщину стенки разрезного калибра:

![]() мм.

мм.

Общая высота калибра по формуле (22) равна:

Н1 = 96,4 + 87,2+73 = 256,7 мм.

Корректируя размеры разрезного калибра с учетом закругления и угла захвата в пределах 33–350, принимаем толщину d1’ = 125 мм.

Площадь поперечного сечения разрезного калибра q1 с учетом дополнительной площади qдоп при толщине d1’ = 125 мм по формуле (23) составляет:

q1 = 6×7134+ 73×307 + 8000 = 73215 мм2.

Найдем высоту исходной заготовки по формуле (24):

Н0 = 0,5×256,7 + 0,5![]() = 263 мм.

= 263 мм.

Принимаем Н0 = 262 мм.

Определим коэффициент вытяжки в разрезном калибре по формуле (25):

![]() мм.

мм.

Найдем по формуле (26) угол захвата металла валками:

![]() мм.

мм.

Рассчитаем основные размеры промежуточных калибров.

По формуле (27) определим коэффициенты вытяжки во фланцах:

![]() .

.

По формуле (28) выбираем коэффициенты вытяжки во фланцах:

Определим по формуле (29) площади поперечного сечения фланцев по проходам:

![]() мм2;

мм2; ![]() мм2;

мм2;

![]() мм2;

мм2; ![]() мм2;

мм2;

![]() мм2;

мм2; ![]() мм2;

мм2;

![]() мм2.

мм2.

Общий коэффициент уменьшения толщины стенки, или общий коэффициент вытяжки μ, найдем по формуле (30):

![]() .

.

Общий коэффициент уменьшения толщины стенки меньше общего коэффициента вытяжки фланцев вследствие того, что часть металла из фланцев идет на уширение стенки. Поэтому по формуле (31) для стенок принимаем следующий ряд коэффициентов:

![]() .

.

Определим значения толщины стенки в калибрах по формуле (32):

![]() мм;

мм; ![]() мм;

мм; ![]() мм;

мм;

![]() мм;

мм; ![]() мм;

мм; ![]() мм;

мм;

![]() мм.

мм.

По формуле (33) принимаем распределение уширения по калибрам пропорционально деформации по стенкам:

![]() .

.

Коэффициент пропорциональности найдем по формуле (34):

![]() .

.

Определим по формуле (35) уширение в каждом калибре:

ΔВ2 = 19,13×0,51 = 9,76 мм; ΔВ3 = 19,13×0,57 = 10,9 мм;

ΔВ4 = 19,13×0,56 = 10,7 мм; ΔВ5 = 19,13×0,52 = 9,95 мм

ΔВ6 = 19,13×0,36 = 6,88 мм; ΔВ7 = 19,13×0,15= 2,87 мм;

ΔВ8 = 19,13×0,1 = 1,9 мм.

Определяем ширину калибров по формуле (36):

В2 = 307 + 9,76 = 316,76 мм; В3 = 316,76 + 10,9 = 327,66 мм;

В4 = 327,66 + 10,7 = 338,36 мм; В5 = 338,36 + 9,95 = 348,31 мм;

В6 = 348,31 + 6,88 = 355,19 мм; В7 = 355,19 + 2,87 = 358,06 мм;

В8 = 358,06 + 1,9 = 360 мм

Воспользовавшись формулой (37) найдем среднюю толщину открытого фланца:

t2 = ![]() мм; t3 =

мм; t3 = ![]() мм; t4 =

мм; t4 = ![]() мм;

мм;

t5 = ![]() мм; t6 =

мм; t6 = ![]() мм; t7 =

мм; t7 = ![]() мм.

мм.

Аналогично по формуле (38) найдем среднюю толщину закрытого фланца:

t2’ = ![]() мм; t3’ =

мм; t3’ = ![]() мм; t4’ =

мм; t4’ = ![]() мм;

мм;

t5’ = ![]() мм; t6’ =

мм; t6’ = ![]() мм; t7 =

мм; t7 = ![]() мм.

мм.

Тангенс угла наклона стенки вычислим по формуле (39):

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

;![]() .

.

По формуле (40) определим толщину фланцев у основания:

b2 = 202,7×0,396 – 10,8 = 69,5 мм; b3 = 202,7×0,271 – 10,8 = 44,13 мм;

b4 = 202,7×0,203 – 10,8 = 30,35 мм; b5 = 202,7×0,153 – 10,8 = 20,2 мм;

b6 = 202,7×0,132 – 10,8 = 16 мм; b7 = 202,7×0,12 – 10,8 = 13,5 мм.

Толщина фланцев у края по формуле (41) равняется:

а2 = 2×51,7 – 69,5 = 33,96 мм; а3 = 2×32 – 44,13 = 19,87 мм;

а4 = 2×22 – 30,35 = 13,65 мм; а5 = 2×13,56 – 20,2 = 7,4 мм;

а6 = 2×11 – 15,96 = 6,04 мм; а7 = 2×9 – 13,5 = 4,5 мм.

Принимаем коэффициент защемления у края закрытых фланцев в пределе от 1,15 до 0,95.

η2 = 1,15; η3 = 1,1; η4 = 1,1; η5 = 1; η6 = 1; η7 = 0,95.

Тогда толщину фланца определим по формуле (42):

а2’ = ![]() мм; а3’ =

мм; а3’ = ![]() мм; а4’ =

мм; а4’ = ![]() мм;

мм;

а5’ = ![]() мм; а6’ =

мм; а6’ = ![]() мм; а7’ =

мм; а7’ = ![]() мм.

мм.

Толщина фланцев у основания найдем по формуле (43):

b2’ = 2×51,7 – 29,53 = 73,87 мм; b3’ = 2×35,6 – 18,06 = 53,14 мм;

b4’ = 2×22 – 12,4 = 31,6 мм; b5’ = 2×15,6 – 7,4 = 23,8 мм;

b6’ = 2×11 – 6,04 = 15,96 мм; b7’ = 2×10,2 – 4,73 = 15,67 мм.

Углы захвата в калибрах найдем по формуле (44):

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() .

.

Допустимые углы захвата при сортовом прокате находятся в диапазоне от 24 до 35 градусов, большие углы захвата обусловлены тем, что при захвате защемление металла происходит не только по дну калибра, но и по стенкам. Следовательно, рассчитанные нами углы захвата удовлетворяют требованиям допустимых углов захвата, и расчет выполнен, верно.

Радиусы закругления между стенкой и фланцем найдем по формуле (5.45):

с = ![]() ;

;

![]() мм;

мм; ![]() мм;

мм;

![]() мм;

мм; ![]() мм;

мм;

![]() мм;

мм; ![]() мм;

мм;

![]() мм.

мм.

По формуле (46) найдем радиусы закругления у вершины закрытых фланцев:

с = ![]() ;

;

r1 =1,12×66,3 =75 мм; r2 = 1,12×34 = 38 мм; r3 = 1,12×30 = 34 мм;

r4 = 1,12×14 = 16 мм; r5 = 1,12×12,4 = 14 мм; r6 = 1,12×7,4 = 8,3 мм;

r7 = 1,12×6,04 = 7 мм.

Найдем межвалковые зазоры для клетей данного стана:

По формуле (47) для обжимной клети:

S1 = S2 = S3 = 0,015×1000 = 15 мм.

По формуле (48) для черновых клетей:

S4 = S5 = S6 = S7 = 0,01×800 = 8 мм.

По формуле (49) для чистовых клетей:

S8 = 0,006×800 = 4,8 мм.

Найденные выше основные размеры, а также данные характеризующие данный профиль калибровки двутавровой балки №36 сводим в таблицу 6.2.

Таблица 6.2. Расчетная калибровка двутавровой балки №36

| № | Тип | Размеры фланцев | μфл | Размеры стенки | αз | |||||||

| h, мм | b, мм | a, мм | qфл, мм2 | R, мм | r, мм | d, мм | B, мм | H, мм | ||||

| 1 | З О | 87,2 96,4 | 137,5 125 | 66,3 60 | 7134 | 135 | 75 | - | 73 | 307 | 256,7 | 30082’ |

| 2 | З О | 88,4 88,4 | 69 51 | 34 52 | 4573 | 62 | 38 | 1,56 | 48,3 | 316,8 | 225 | 3505’ |

| 3 | З О | 80,4 89,6 | 41,4 44 | 30 20 | 2858 | 44 | 34 | 1,6 | 30,8 | 328 | 200,8 | 34043’ |

| 4 | З О | 81,6 81,6 | 30,3 26 | 14 18 | 1786 | 29 | 16 | 1,6 | 19,7 | 338 | 183 | 36072’ |

| 5 | З О | 73,6 82,8 | 18,8 20 | 12,4 7,4 | 1145 | 20 | 14 | 1,56 | 12,9 | 348 | 170 | 35093’ |

| 6 | З О | 74,8 74,8 | 16 14,6 | 6,04 7,4 | 818 | 16 | 8,3 | 1,4 | 9,55 | 355,2 | 160 | 34083’ |

| 7 | З О | 66,8 76 | 14,4 13,56 | 6,04 4,5 | 682 | 15 | 7 | 1,2 | 8,3 | 358 | 151 | 3402’ |

| 8 | З О | 68 68 | 13,5 13,5 | 5,31 5,31 | 620 | 14 | 6 | 1,1 | 7,6 | 360 | 143,7 | 340 |

Похожие работы

... конструкциях металл следует применять лишь в тех случаях, когда замена его другими видами материалов (в первую очередь железобетоном) нерациональна. Транспортабельность. В связи с изготовлением металлических конструкций, как правило, на заводах с последующей перевозкой на место строительства в проекте должна быть предусмотрена возможность перевозки их целиком пли по частям (отправочными ...

... исходными материалами и продуктами производства, которые и создают основные предпосылки для проектирования промышленных зданий, которые идеально впишутся в своеобразные решения планировки территори, их застройки и архитектурно-пространственной композиции. ПРОИЗВОДСТВЕННЫЕ ЗДАНИЯ ИЗ ЛЕГКИХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ ТИПА КАНСК Стальные рамные конструкции из прокатных широкополочных и сварных ...

... геометрией и пожарной нагрузкой с целью минимизации затрат на огнезащиту. Математическая модель расчета огнестойкости металлических строительных конструкций. Для определения температур внутри стенки металлических конструкций с нанесенным огнезащитным вспучивающимся покрытием решается уравнение теплопроводности: где ρ – плотность материала конс трукции; с – удельная теплоемкость материала ...

... , асбестоцементных, полимерных, рулонных кровельных и гидроизоляционных материалов и строительного стекла 2. Строительные конструкции Номенклатура показателей качества каменных и армокаменных, бетонных и железобетонных, металлических, асбестоцементных и деревянных конструкций 3. Инженерное оборудование зданий и сооружений Номенклатура показателей качества санитарно-технического ...

0 комментариев