Навигация

Методика расчета энергосиловых параметров прокатки

7. Методика расчета энергосиловых параметров прокатки

Расчет энергосиловых параметров выполним по ходу прокатки. Для начала выполним расчет коэффициентов вытяжки и скоростного режима прокатки [3].

Площадь полосы в калибре определим по:

ω = В×d + 2 ((ao + bo) ho/2 + (aз + bз) hз/2) мм2, (1)

где В-ширина калибра;

d – толщина стенки калибра;

ao – толщина открытого фланца у вершины калибра;

bo – толщина открытого фланца у основания калибра;

ho – высота открытого фланца;

aз – толщина закрытого фланца у вершины калибра;

bз – толщина закрытого фланца у основания калибра;

hз – высота закрытого фланца.

Для расчета скоростного режима и энергосиловых параметров прокатки фасонные полосы пересчитываем на соответственные прямоугольные по методу приведенной высоты:

Нс = ω/В мм, (2)

где ω – площадь полосы в калибре;

В-ширина калибра.

Определим катающие диаметры валков. Расчет следует вести при максимальных диаметрах валков, чтобы определить максимальную энергосиловую загрузку оборудования стана.

Dк = D0 – Нс мм, (3)

где D0 – максимальный диаметр бочки валков (см. табл. 2.1);

Нс – приведенная высота фасонной полосы.

Коэффициент вытяжки в разрезном калибре:

λi = ωi-1/ ωi, (4)

где ωi-1 – площадь полосы задаваемой в калибр;

ωi – площадь полосы выходящей из калибра.

Конечную скорость прокатки определим, исходя из максимально допустимой скорости валков в чистовой клети с учетом запаса на регулирование в связи с переточкой валков в размере 8%:

![]() м/с, (5)

м/с, (5)

где Dк – катающий диаметр валков;

n – максимальная чистота вращения валков;

k – коэффициент запаса на регулирование в связи с переточкой валков.

Частота вращения валков:

![]() об/мин, (6)

об/мин, (6)

где V – скорость вращения валков;

Dк – катающий диаметр.

Найденную частоту вращения валков нужно сравнить с допустимой (см. табл. 2.1).

Найдем скорости в остальных калибрах из условия постоянства секундных объемов металла, проходящих через калибры этих клетей:

![]() м/с, (7)

м/с, (7)

где V – скорость вращения валков;

λ – коэффициент вытяжки.

Выполняем расчет энергосиловых параметров. Определим значения усилия, крутящие моменты и температурный режим прокатки.

Определим абсолютное изменение приведенной высоты:

ΔНс = (Н0с – Н1с) мм. (8)

Определим среднее значение приведенных высот в калибре:

Нср = (Н0с + Н1с)/2 мм, (9)

где Н0с – приведенная высота в предыдущем калибре;

Н1с – приведенная высота в данном калибре.

Относительное обжатие:

![]() , (10)

, (10)

где ΔН1 – абсолютное изменение приведенной высоты;

Н0с – приведенная высота в предыдущем калибре.

Скорость деформации металла:

![]() с-1, (11)

с-1, (11)

где n – частота вращения валков;

ε – относительное обжатие;

Dк – катающий диаметр;

Нс – приведенная высота в калибре.

Длина очага деформации:

![]() мм. (12)

мм. (12)

Рассчитаем контактную площадь прокатки:

F1 = 0.5×(B0 + B1)×lc мм2, (13)

где B0 – ширина раската перед входом в данный калибр;

B1 – ширина раската;

lc – длина очага деформации.

Найдем длину раската по проходам. При длине исходной заготовки 5 метров из описания технологии прокатки на данном стане.

Длины раската по проходам:

Li = Li-1×λi мм, (14)

где Li-1 – длина предыдущего раската;

λi – коэффициент вытяжки.

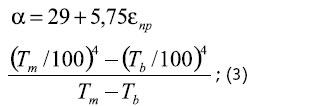

Определим сопротивление деформации стали 70 по методу термомеханических коэффициентов В.И. Зюзина:

σ = σод×Кt×Кε×Кu МПа, (15)

где σод – базисное значение сопротивления деформации, определяемое для данной марки стали при t = 1000 0C, ε = 0,1 и u = 10 с-1;

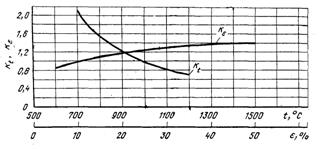

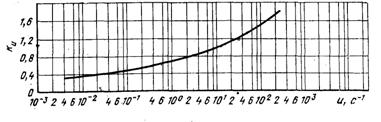

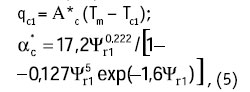

Кt, Кε, Кu – термомеханические коэффициенты, учитывающие соответственно влияние температуры прокатываемого металла, степени и скорости деформации. Эти коэффициенты определяются по формулам или кривым, построенным для каждой марки стали. В нашем случае для стали 10 пс определим эти коэффициенты по рисункам 7.1 и 7.2.

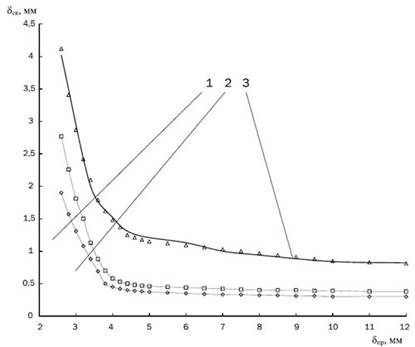

Рис. 7.1. Температурный Кt и степенной Кε коэффициенты стали 20ПС

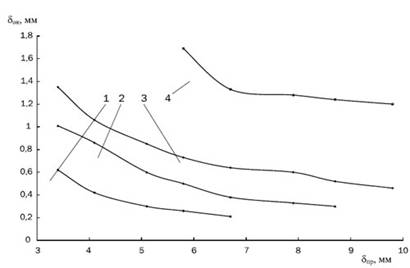

Рис. 7.2. Скоростной Кu коэффициент стали 20ПС

Для стали 20 пс σод = 82,32 МПа. [12]

Определяем температуру раската перед входом во вторую клеть. Для этого рассчитаем время охлаждения раската, которое складывается из паузы на передачу раската от одной клети к другой и машинного времени прокатки.

Рассчитаем время охлаждения раската:

![]() сек, (16)

сек, (16)

где Lp – длина рольганга;

Vр – скорость рольганга;

L1 – длина раската;

Lш – длина шлепера;

Vш – скорость шлепера;

V1 – скорость прокатки в данной клети.

Найдем повышение температуры металла вследствие перехода механической энергии деформации в теплоту:

Δtд = 0,183×σ×lnλ 0C, (17)

где σ – сопротивление деформации стали;

λ – коэффициент вытяжки.

Рассчитаем периметр поперечного сечения раската после прохода:

П = 2×(Нс + В) мм, (18)

где Нс – приведенная высота в калибре;

B – ширина раската.

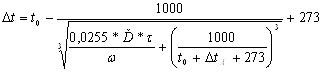

Тогда на основе использования метода А.И. Целикова изменение температуры раската за время прокатки в калибре и перемещения к следующему калибру составит:

0С, (19)

0С, (19)

где t0 – температура раската перед входом в рассматриваемый калибр;

П – периметр поперечного сечения раската после прохода;

τ – время охлаждения раската;

ω – площадь поперечного сечения раската после прохода;

Δtд – повышение температуры металла вследствие перехода механической энергии деформации в теплоту.

Температура металла перед заходом в следующую клеть:

ti = ti-1 – Δt 0С, (20)

где ti-1 – температура прокатки в предшествующей клети;

Δt – изменение температуры раската за время прокатки в калибре и перемещения к следующему калибру составит.

Рассчитаем контактное давление прокатки по методу В.С. Смирнова:

р = 1,08×nσ×nж×nф×σ МПа, (21)

где nσ – коэффициент напряженного состояния, учитывающий влияние на контактное давление внешнего трения;

nж – коэффициент, учитывающий влияние внешних зон по отношению к геометрическому очагу деформации;

nф – коэффициент формы профиля.

Найдем коэффициент напряженного состояния:

nσ = ![]() , (22)

, (22)

где δ – коэффициент учитывающий влияние контактного трения на форму очага деформации;

ε – относительное обжатие.

Определим коэффициент учитывающий влияние контактного трения на форму очага деформации:

![]() , (23)

, (23)

где μ – коэффициент внешнего трения;

lc – длина очага деформации;

ΔНс – абсолютное изменение приведенной высоты.

Коэффициент внешнего трения:

μ = 0,55 – 0,00024×t, (24)

где t – температура деформируемого металла.

Найдем отношение длины очага деформации к среднему значению приведенной высоты: ![]() .

.

Определим значение коэффициента, учитывающего влияние внешних зон по отношению к геометрическому очагу деформации:

nж = ![]() , (25)

, (25)

где ![]() – фактор формы очага деформации.

– фактор формы очага деформации.

Найдем коэффициент формы профиля:

nф = ![]() , (26)

, (26)

где lc – длина очага деформации;

μ – коэффициент внешнего трения;

ΔНс – абсолютное изменение приведенной высоты.

Рассчитаем усилие прокатки:

Р = р×F×10-6 МН, (27)

где р – контактное давление прокатки;

F – контактная площадь прокатки.

Определим коэффициент плеча приложения усилия прокатки по формуле М.А. Зайкова – Н.А. Федорова:

φп = 5,85 – 11∙![]() + 7,35∙

+ 7,35∙ – 1,58∙

– 1,58∙ , (28)

, (28)

где ![]() – фактор формы очага деформации.

– фактор формы очага деформации.

Рассчитаем крутящий момент деформации:

Мвал = 2×Р×lc× φп кН×м, (29)

Ограничения по скоростному режиму прокатки проверяем по формулам (26) и (27) с учетом коэффициента загрузки электродвигателей стана.

Коэффициент загрузки электродвигателей стана по усилию прокатки:

![]() , (30)

, (30)

где Р – усилие прокатки;

Рmax – максимально допустимое усилие прокатки.

![]() м/с; (31)

м/с; (31)

![]() м/с, (32)

м/с, (32)

где Dк – катающий диаметр;

nmax, nmax – соответственно максимально возможные и минимальные частоты вращения валков (см. табл. 2.1);

k – коэффициент загрузки электродвигателей стана.

Определим часовую производительность стана:

![]() , (33)

, (33)

где G – масса заготовки;

Тт – такт прокатки;

Ки – коэффициент использования;

Принимаем Ки = 095.

Похожие работы

... конструкциях металл следует применять лишь в тех случаях, когда замена его другими видами материалов (в первую очередь железобетоном) нерациональна. Транспортабельность. В связи с изготовлением металлических конструкций, как правило, на заводах с последующей перевозкой на место строительства в проекте должна быть предусмотрена возможность перевозки их целиком пли по частям (отправочными ...

... исходными материалами и продуктами производства, которые и создают основные предпосылки для проектирования промышленных зданий, которые идеально впишутся в своеобразные решения планировки территори, их застройки и архитектурно-пространственной композиции. ПРОИЗВОДСТВЕННЫЕ ЗДАНИЯ ИЗ ЛЕГКИХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ ТИПА КАНСК Стальные рамные конструкции из прокатных широкополочных и сварных ...

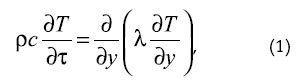

... геометрией и пожарной нагрузкой с целью минимизации затрат на огнезащиту. Математическая модель расчета огнестойкости металлических строительных конструкций. Для определения температур внутри стенки металлических конструкций с нанесенным огнезащитным вспучивающимся покрытием решается уравнение теплопроводности: где ρ – плотность материала конс трукции; с – удельная теплоемкость материала ...

... , асбестоцементных, полимерных, рулонных кровельных и гидроизоляционных материалов и строительного стекла 2. Строительные конструкции Номенклатура показателей качества каменных и армокаменных, бетонных и железобетонных, металлических, асбестоцементных и деревянных конструкций 3. Инженерное оборудование зданий и сооружений Номенклатура показателей качества санитарно-технического ...

0 комментариев