Навигация

200 НВ

Так как одной из характеристик данного производства является малый объём выпуска одинаковых изделий и повторное изготовление которых не предусматривается, значит технологическое оборудование данного производства будет универсальным, и на рабочем месте будут выполнятся различные операции с использованием универсальной оснастки без их периодического повторения. Исходя из этого, делается вывод о типе производства - единичном.

Выбор способа получения заготовки и определение её припусков и допусков

Способ получения заготовки: Прокат

Припуски определяем по ГОСТ 7829-70

Припуски подразделяются на общие и межоперационные. Общим припуском называют снижаемый в течении всего процесса обработки данной поверхности - от размера заготовки до окончательного размера готовой детали. Межоперационным называется припуск, удаляемый при выполнении отдельной операции. Нужно, чтобы припуск имел размеры, обеспечивающие выполнение необходимой для данной детали механической обработки при удовлетворении установленных требований к шероховатости и качеству поверхности металла, точности размеров деталей при наименьшем расходе материала и наименьшей себестоимости детали. Устанавливая размеры припусков на обработку, необходимо указать допустимое отклонение от них, т.е. допуски на размеры заготовки, поскольку получить заготовку точно установленных размеров невозможно. Размер припуска зависит от таких параметров, как толщина поверхностного поврежденного слоя, т.е. толщина корки для литых заготовок, обезуглероженного слоя для проката, глубины поверхностных неровностей, раковин, трещин, пор, и пр., а также от неизбежных производственных и технологических погрешностей, которые зависят от способа изготовления заготовки, её формы и размеров, способа обработки, геометрических погрешностей станка и других факторов. В производственных условиях размеры припусков устанавливают, основываясь на опыте, при этом используются различные нормативные таблицы, входами в которые являются геометрические размеры детали конструктивные формы, точность обработки и чистоты поверхности.

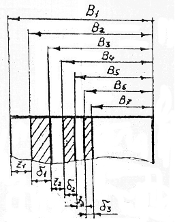

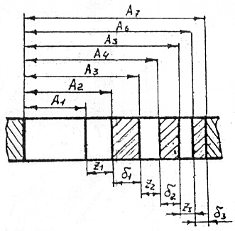

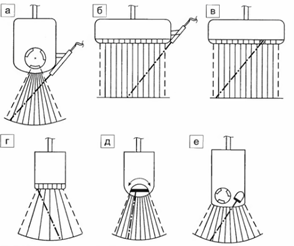

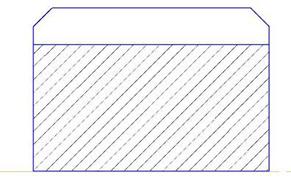

На рис. 1 показаны схемы расположения межоперационных припусков и допусков при обработке заготовок типа вала (рис. 1, а) и отверстия (рис. 1 б).

Необходимо иметь в виду, что показанные на рис.1. припуски являются наименьшими.

Из схемы рисунка видно, что общий припуск на обработку - Z 0 равен сумме наименьших межоперационных припусков и межоперационных допусков без допуска на определенную операцию

Z 0 = Z 1 + d 1 + Z 2 + d 2 + Z 3

На практике размер заготовки (например вала) определяют:

B 1 = B 6 + Z 3 + d 2 + Z 2 + d 1 + Z 1 = B 6 + Z 0

Рис 1 а., 1 б.

Условия обозначения:

B 1 - размер заготовки (вала);

B 2 и B 3 - наибольший и наименьший предельные размеры операции;

B 4 и B 5 - то же, после второй операции;

B 6 и B 7 - то же, после третьей операции;

Z 1 и d 1 - межоперационный припуск и допуск на первую операцию;

Z 2 и d 2 - то же, на вторую операцию;

Z 3 и d 3 - то же на третью операцию;

A 1 - размер отверстия в заготовке;

A 2 и A 3, A 4 и A 5, A 6 и A 7 - наименьшие и наибольшие предельные размеры отверстий после первой, второй и третьей операции соответственно. Имея в виду то, что B 6 - это один из размеров детали, указанный в чертеже. Графическое построение поле припусков и допусков проводят в последовательности обратной последовательности обработки.

При проектировании технологического процесса межоперационные размеры определяют следующим образом.

Для вала:

B 4 = B 6 + Z 3 + d 2

B 2 = B 6 + Z 3 + d 2 + Z 2 + d 1 = B 6 + Z 1

Эти размеры и указывают в технологической документации, как предельные, которые должны быть получены в результате выполнения соответствующей операции (перехода).

Полученный размер заготовки (прутка) B 1 уточняют по сортометру, выбирая ближайший больший. Ориентировочные значения общего припуска для проката характеризуются следующими средними данными.

| Вид заготовки | Материал | Припуск на толщину дефектного слоя на сторону в мм. | Общий припуск на сторону в мм. |

| Прутковый металл | Сталь | 0,5 | 1 - 2 |

То для максимально нагруженного размера получаем:

Æ 86,66 + 1,4 + 1,0 = Æ 89,06 мм;

По ГОСТ 7417 - 75 находим ближайшую большую Æ 90 мм; следовательно для изготовления детали используем припуск:

круг ![]()

Для изготовления детали используем сталь 45 со следующими технологическими свойствами:

температура ковки, С 0: начала 1250, конца 700

свариваемость - трудно свариваемая.

способы сварки - ручная дуговая.

Необходим подогрев с последующей термообработкой.

К отпускной хрупкости не склонна.

Химический состав

| C | Si | Mn | Cr | S | P | Cu | Ni | As | |||

| Не более | |||||||||||

| 0,42 ¸ 0,50 | 0,17 ¸ 0,37 | 0,50 ¸ 0,80 | 0,25 | 0,04 | 0,035 | 0,25 | 0,25 | 0,08 | |||

Назначение - изготовление вал - шестерён, коленчатых и распределительных валов, шестерён, шпинделей, бандажей, цилиндров, кулаков, и других нормализуемых, улучшаемых и подвергаемых поверхностной термообработке деталей, от которых требуется поверхностная прочность.

Оборудование и инструмент для механической обработки заготовки

Заданием предусмотрены для расчёта следующие операции:

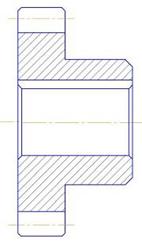

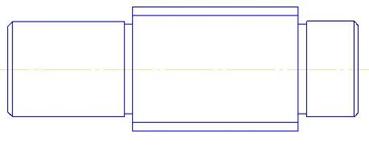

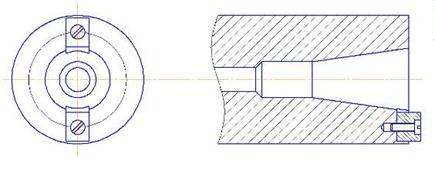

токарная - Æ 90 до Æ 60 мм

сверлильная - Æ 32 мм

протягивание шпоночного глаза B = 10j r 9;

Согласно рекомендаций разработки “Методика расчётов режимов резания при механической обработке металлов“ (к. т. н. Моисеев В.В.) выбираем следующее оборудование:

1) Для токарной обработки токарно-винторезный станок 1М61 со следующими параметрами:

Наибольший диаметр обрабатываемой детали - 320 мм

Расстояние между центрами 1000 мм

Число ступеней частот вращения шпинделя 24

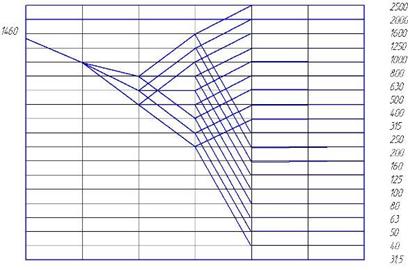

Частота вращения шпинделя 12,5 - 1600 об/мин

Число ступеней подач суппорта 24 подача суппорта:

продольная - 0,08 - 1,9 мм/об

поперечная - 0,04 -0,95 мм/об

Мощность главного электро двигателя - 4 квт

КПД станка - 0,75

Наибольшая сила подачи механизма подачи - 150 кг-с.

В качестве режущего инструмента для токарной обработки используем токарный проходной резец, прямой, правый.

Материал рабочей части - твердый сплав Т5К10, материал корпуса резца - сталь 45, сечение корпуса резца (державки):

B ´ H = 16 ´ 25мм

длинна резца - 150 мм

Геометрические параметры:

j = 60 0 g 1 = - 5 0 a = 12 0 ¦ = 0,6мм R = 6 мм

j 1 = 15 0 g = 15 0 t = 0 0 B = 2,5мм r = 1мм

Форма передней поверхности - радиусная с фаской

В качестве дополнительной оснастки для токарной обработки выбираем:

а) патрон самоцентрирующийся трех кулачковый по

ГОСТ 2675 - 80; 7100 - 0005;

б) оправку с разрезными цангами по

ГОСТ 31. 1066.02 - 85; 7112 - 1458;

2). Для сверления - вертикальносверильный станок 2Н135 со следующими параметрами:

наибольший условный диаметр сверления - 35 мм

вертикальное перемещение сверлильной головки - 250 мм

число ступеней частоты вращения шпинделя - 12

частота вращения шпинделя - 31,5 - 1400 об/мин число ступеней подач - 9

подача шпинделя - 0,1 ¸ 1,6 мм/об

крутящий момент на шпинделе - 40 кг-с/м

наибольшая допустимая сила подачи - 1500 кг-с

мощность электродвигателя - 4 квт

КПД станка - 0,8;

В качестве режущего инструмента используем сверло спиральное из быстро режущей стали Р18: по ГОСТ 2092 - 77 2301 - 4157;

В качестве дополнительной оснастки используем тисы станочные с ручным приводом: по ГОСТ 14904 - 80 7200 - 0213;

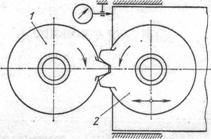

3) Для протягивания: выбираем горизонтально - протяжной станок модели 7Б510 со следующими характеристиками:

номинальное тяговое усилие - 10000 кг-с

длинна рабочего хода ползуна - 1250 мм

диаметр отверстия под планшайбу в опорной плите - 150 мм

размер передней опорной плиты - 420 мм

пределы рабочей скорости протягивания - 1 ¸ 9 м/мин

мощность главного электродвигателя - 17 кВт

КПД станка - 0,9;

В качестве режущего инструмента используем протяжку: по ГОСТ 24820 - 81;

В качестве дополнительного оборудования (оснастки) используем тисы станочные с ручным приводом: по ГОСТ 14.904 - 80 7200 - 0213;

4) Выбор измерительного инструмента:

Измерительный инструмент - это техническое устройство, используемое при измерениях и имеющие нормированные метрологические свойства. При выборе измерительного инструмента учитываются формы контроля (сплошной или выборочный масштаб производства, конструктивные характеристики детали, точность её изготовления).

В соответствии с линейными размерами нашей детали:

максимальный измеряемый диаметр - D 1 max = 90 мм

минимальный измеряемый диаметр - D min = 32 мм

максимальный линейный размер - L max = 38,0 мм

минимальный линейный размер - L min = 10 мм

и классом точности размеров (смотри выше) - 5

В качестве основного измерительного инструмента выбираем: Штангенциркуль.

Штангенциркуль Ш Ц - 1 по ГОСТ 166 - 80 с ценой делений 0,1 мм.

Для измерения диаметра отверстий шпоночного паза выбираем нутромеры индикаторные:

| тип параметры | НИ - 50 М | НИ - 18 |

| диапазон измерений цена деления допускаемая погрешность глубина измерения | 18 ¸ 50 мм 0,01мм ± 0,012 мм 150мм | 10 ¸ 18 мм 0,01мм ± 0,012мм 130мм |

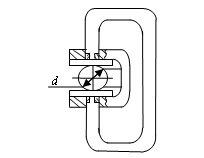

Для измерения параметров зубчатого колеса выбираем универсальный прибор для измерения зубчатых колёс по ТУ - 2 - 034 - 544 - 81 типа ЗИП - 1 со следующими характеристиками:

Модуль 1 - 8;

Диаметр делительной окружности 20 - 320 мм;

Степень точности 6

Цена деления 0,001 мм;

Допускаемая погрешность 0,0035 мм

Похожие работы

... и организации процесса контроля. Статус контроля В данном курсовом проекте техническим заданием предусмотрена разработка этапов процесса приемочного контроля детали редуктора цилиндрического соосного двухступенчатого двухпоточного – зубчатое колесо и активный контроль на операции шлифование отверстия. Методы активного и приемочного контроля взаимно дополняют друг друга, сочетаются. Активный ...

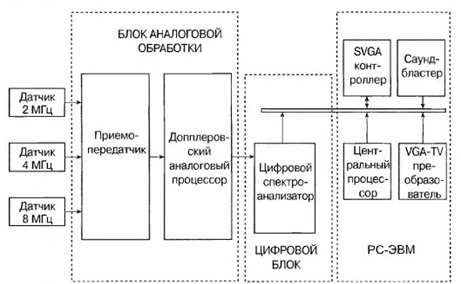

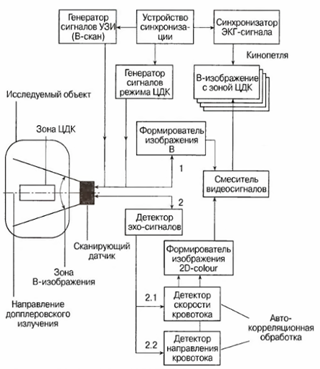

... в корпусе датчика (9). С задней стороны корпуса прикручивается крышка (10) с разъемом (11) SKINTOP MS, через который проходит сигнальный кабель (12) для соединения датчика с прибором для измерения скорости кровотока. Для уменьшения потери энергии ультразвукового колебания при излучении в исследуемую среду используется промежуточная среда, заполненная акустически прозрачной жидкостью (13), в ...

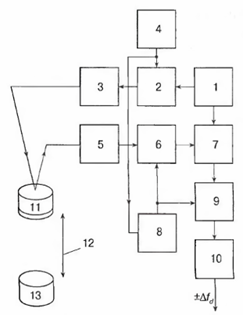

... ребрами) изображают конструктивные и потоковые функциональные структуры [14]. Принципы построения функциональных структур технических объектов рассматриваются в последующих главах курса "Основы проектирования им конструирования" не включенных в настоящее пособие. Для систем управления существуют характеристики, которые можно использовать в качестве критериев для оценки структур. Одна из них - ...

... колесо-рейка). Приводы должны обеспечивать широкий диапазон режимов обработки, максимальную производительность, высокую точность позиционирования исполнительных органов. Анализируя существующую гамму вертикально фрезерных станков, приходим к выводу, что целесообразно применить традиционную схему цепи подач со ступенчатым регулированием режимов обработки. Вращение от электродвигателя передаётся ...

0 комментариев