Навигация

Определяем технологическое (машинное) время

9. Определяем технологическое (машинное) время

![]()

где L - расчётная длина обрабатываемой поверхности.

L = l + l 1 + l 2, где

l - действительная длина обрабатываемой поверхности; l = 12 мм;

l 1 - величина врезания

l 1 = t ´ ctg j = 1.98 ´ ctg45 0 = 1.98 мм;

l 2 - выход инструмента;

l 2 = (2 ¸ 3) S ст = 2 ´ 0.37 = 0.74 мм;

i = 7 (количество проходов)

L = l + l 1 + l 2 = 12 + 1.98 + 0.74 = 14.72 мм;

![]() минут.

минут.

(Приложение) Операционная карта механической обработки: 010 ТОКАРНАЯ

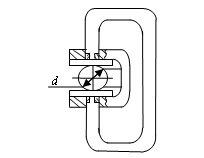

Расчёт режима резания при сверлении

Деталь - заготовка конического зубчатого колеса. Материал - сталь 45: s в = 61 кг-с/мм 2;

Станок вертикально сверлильный модели 2Н135; Сверло - спиральное из быстрорежущей стали Р18; Æ 30

Определяем глубину резания при сверлении:

![]() 15 мм

15 мм

Подача при сверлении: S = 0.02 ´ ![]() = 0.02 ´ 30 = 0.6 мм/об;

= 0.02 ´ 30 = 0.6 мм/об;

Корректируем подачу по паспорту станка 2Н135;

S пас= 0.1 ¸ 1.6 мм/об; Z =9;

S = 0.6, т.е. 0.1 < S < 1.6

Выбираем подачу по ступеням:

S max = j z-1 ´ S min;

![]()

S 2 = 0.1 ´ 1.42 = 0.142 мм/об

S 3 = 0.142 ´ 1.42 = 0.202 мм/об

S 4 = 0.202 ´ 1.42 = 0.286 мм/об

S 5 = 0.286 ´ 1.42 = 0.406 мм/об

S 6 = 0.406 ´ 1.42 = 0.577 мм/об

S 7 = 0.577 ´ 1.42 = 0.820 мм/об

В качестве рассчётной принимаем ближайшую меньшую

S p = S 6 = 0.577 мм/об

3. Определяем расчётную скорость резанья при сверлении

![]() где

где ![]()

К v = K Lv ´ K Mv ´ K Hv - поправочный коэффициент.

K Lv - коэффициент, учитывающий глубину отверстия в зависимости от диаметра сверла. По таблице 9 находим K Lv = 1.0;

K Mv - коэффициент учитывающий влияние материала.

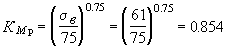

Для стали  ; где a = 0.9 (таб. 10)

; где a = 0.9 (таб. 10)

s в = 61; ![]() ;

;

K Mv - коэффициент учитывающий материал сверла.

Для сверла из быстрорежущей стали K Mv = 1.0;

то К v = K Lv ´ K Mv ´ K Mv = 1.0 ´ 1.14 ´ 1.0 = 1.14;

По табл. 11 находим для S > 0.2;

C v = 9.8; b v = 0.4; X v = 0; Y v = 0.7; m = 0.2;

![]() м/мин;

м/мин;

Определяем расчётную частоту вращения шпинделя

![]()

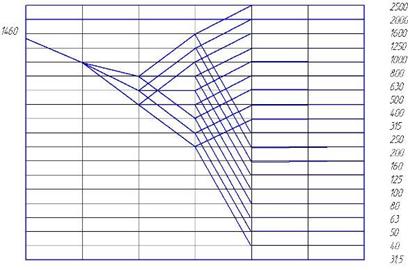

По паспорту станка

n min = 31.5 об/мин;

n max = 1400 об/мин;

Z = 12; число ступеней вращения

n max = n min ´ j z-1

![]()

Частота вращения по ступеням:

n 2 = n 1 ´ j = 31.5 ´ 1.41 = 44.42 об/мин;

n 3 = n 2 ´ j = 44.4 ´ 1.41 = 62.62 об/мин;

n 4 = n 3 ´ j = 62.6 ´ 1.41 = 88.3 об/мин;

n 5 = n 4 ´ j = 88.3 ´ 1.41 = 124.5 об/мин;

n 6 = n 5 ´ j = 124.5 ´ 1.41 = 175.6 об/мин;

n 7 = n 6 ´ j = 175.6 ´ 1.41 = 247.5 об/мин;

n 8 = n 7 ´ j = 247.5 ´ 1.41 = 349.0 об/мин;

В качестве рассчётной принимаем ближайшую меньшую частоту вращения

n p = n 7 = 247.5 об/мин

Определяем фактическую скорость резания.

![]()

Основные режимы резанья при сверлении:

S = 0.6 мм/об;

V = 23.31 м/мин;

n = 247.5 об/мин;

Определяем осевую силу резания:

Р 0 = С р´ D Zp ´ S yp ´ K Mp

по таблице 6 К Mp = 0.89: по табл. 12 находим:

С р = 51; Z p = 1.4; Y p = 0.8, то

Р 0 = 51 ´ 30 1.4 ´ 0.6 0.8 ´ 0.89 = 51 ´ 116.9 ´ 0.665 ´ 0.89 = 352.8 кг-с;

Р доп = 1500 кг-с; то

Р 0 < Р 0 доп;

Определяем крутящий момент

![]()

где ![]() ;

;

то табл. 12 находим для стали С М = 40; В М = 2.0; Y м = 0.8;

М кр = 40 ´ 30 2.0 ´ 0.6 0.8 ´ 0.89 = 8.54 кг-с ´ м;

по паспорту станка М кр п = 40 кг-с ´ м;

Определяем мощность на шпинделе станка.

![]()

![]()

h = 0.8 (КПД станка по паспорту)

Коэффициент использования станка по мощности

![]()

где ![]() - мощность главного электродвигателя станка по паспорту.

- мощность главного электродвигателя станка по паспорту.

Определяем основное техническое время

![]()

где L - расчётная длинна обрабатываемой поверхности.

![]() ;

;

l - действительная длина (чертёжный размер) l = 33 мм;

l 1 - величина врезания;

l 2 - выход инструмента;

l 1 + l 2 = 0.4 ´ D = 0.4 ´ 30 = 12 мм

![]()

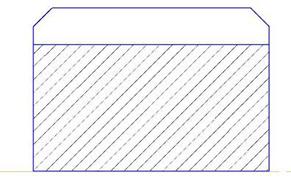

(Приложение) Операционаая карта механической обработки (сверлильная)

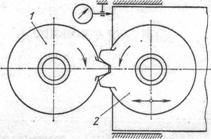

Расчёт режима резания при протягивании

По таблице 15 выбираем подачу на зуб ![]() ;

;

![]() = 0.1 мм

= 0.1 мм

Определяем расчётную скорость резания:

![]() ;

;

где Т = стойкость протяжки; назначаем Т = 300 мин,

по таблице 16 находим ![]()

![]() ;

;

По паспорту станка

1 < ![]() < 9, то расчёт верен.

< 9, то расчёт верен.

Определяем силу резания:

![]()

![]()

по таблице 17 находим

![]() =177;

=177; ![]() = 0.85;

= 0.85;

![]() = 0.1 мм; b = 10; n = 1

= 0.1 мм; b = 10; n = 1

![]()

![]() - коэффициенты, характеризующие влияние соответственно износа, смазочно охлаждающей жидкости заднего и переднего углов.

- коэффициенты, характеризующие влияние соответственно износа, смазочно охлаждающей жидкости заднего и переднего углов.

![]() =1.0;

=1.0; ![]() =1;

=1; ![]() =1.0

=1.0

![]() = 1.13 (охлаждение эмульсолам)

= 1.13 (охлаждение эмульсолам)

![]()

По паспорту станка ![]() =10000 кг-с, то расчёт верен.

=10000 кг-с, то расчёт верен.

Определяем эффективную мощность.

![]() ;

;

Потребляемая мощность

![]() ;

;

где h = 0.9 - КПД станка по паспорту.

Коэффициент использования по мощности главного электродвигателя.

![]()

![]()

В связи с низким коэффициентом использования электродвигателя в качестве протяжного станка можно выбрать менее мощный, например 7Б505 с мощностью 7 квт.

Определяем основное технологическое время Т;

![]() ; где

; где

![]() = l +

= l + ![]() - длина рабочего хода инструмента;

- длина рабочего хода инструмента;

l - действительное определение (чертёжная) длина протягиваемой детали. l = 33;

![]() - длина режущей части протяжки

- длина режущей части протяжки

![]()

![]() мм;

мм;

![]() - длина калибрующей части

- длина калибрующей части

![]() мм; l = 10 мм - длина перебегов протяжки.

мм; l = 10 мм - длина перебегов протяжки.

![]() мин;

мин;

(Приложение) Операционная карта механической обработки при протягивании.

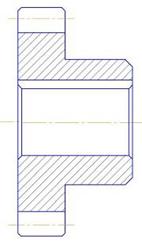

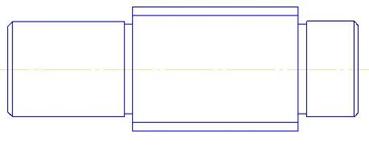

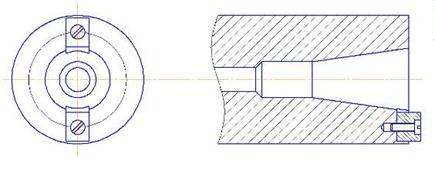

Расчёт и конструирование сверла

Расчёт и конструирование сверла из быстрорежущей стали с коническим хвостовиком для обработки сквозного отверстия Æ 30, глубиной L = 33 мм. В заготовке из стали 45 с пределом прочности s = 610 Мпа;

Определяем диаметр сверла по ГОСТ 2092-77 находим необходимый диаметр сверла Æ 30 мм: сверло 2301-4157.

Определяем осевую составляющую силы резания

![]() D Хp

D Хp ![]() ;

;

;

;

![]()

где по таблице ![]() ;

;

![]() - по расчётам режима резания;

- по расчётам режима резания;

![]() ;

;

Момент силы сопротивления резания

![]() D Zм

D Zм ![]() , где

, где

![]()

![]()

![]()

Определяем № конуса Морзе хвостовика;

осевую составляющую силу резания ![]() можно разложить на две силы:

можно разложить на две силы:

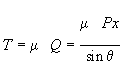

Q - действующую нормально к образующей конуса ![]() , где q угол конусности хвостовика, и силу R действующую в радиальном направлении и уравновешивающую реакцию на противоположной точке поверхности конуса.

, где q угол конусности хвостовика, и силу R действующую в радиальном направлении и уравновешивающую реакцию на противоположной точке поверхности конуса.

Сила Q создаёт касательную составляющую T силы резания; с учётом коэффициента трения поверхности конуса о стенки втулки m имеем:

;

;

Момент трения между хвостовиком и втулкой:

![]()

Приравниваем момент трения к максимальному моменту сил сопротивления резанию, т.е. к моменту, создающемуся при работе затупившимся сверлом, который увеличивается до трёх раз по сравнению с моментом, принятым для нормативной работы сверла

![]()

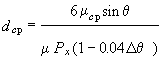

средний диаметр конуса хвостовика:

![]() или

или  ;

;

![]() =9.225 кг-с ´ м;

=9.225 кг-с ´ м;

![]() = 654 кг-с

= 654 кг-с

m = 0.096 - коэффициент трения стали по стали;

Ð q = ![]()

![]() - отклонение угла конуса

- отклонение угла конуса

![]() мм

мм

По ГОСТ 25557-82 выбираем ближайший больший конус т.е. конус Морзе №3:

Похожие работы

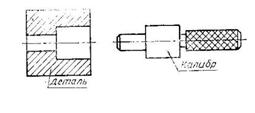

... и организации процесса контроля. Статус контроля В данном курсовом проекте техническим заданием предусмотрена разработка этапов процесса приемочного контроля детали редуктора цилиндрического соосного двухступенчатого двухпоточного – зубчатое колесо и активный контроль на операции шлифование отверстия. Методы активного и приемочного контроля взаимно дополняют друг друга, сочетаются. Активный ...

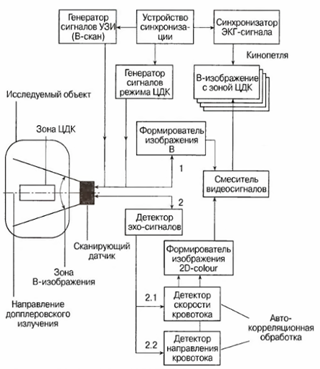

... в корпусе датчика (9). С задней стороны корпуса прикручивается крышка (10) с разъемом (11) SKINTOP MS, через который проходит сигнальный кабель (12) для соединения датчика с прибором для измерения скорости кровотока. Для уменьшения потери энергии ультразвукового колебания при излучении в исследуемую среду используется промежуточная среда, заполненная акустически прозрачной жидкостью (13), в ...

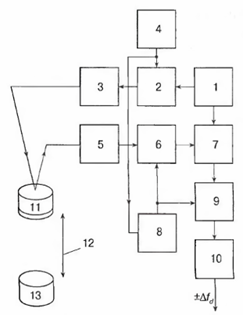

... ребрами) изображают конструктивные и потоковые функциональные структуры [14]. Принципы построения функциональных структур технических объектов рассматриваются в последующих главах курса "Основы проектирования им конструирования" не включенных в настоящее пособие. Для систем управления существуют характеристики, которые можно использовать в качестве критериев для оценки структур. Одна из них - ...

... колесо-рейка). Приводы должны обеспечивать широкий диапазон режимов обработки, максимальную производительность, высокую точность позиционирования исполнительных органов. Анализируя существующую гамму вертикально фрезерных станков, приходим к выводу, что целесообразно применить традиционную схему цепи подач со ступенчатым регулированием режимов обработки. Вращение от электродвигателя передаётся ...

0 комментариев