Навигация

Разработка привода крана-штабелера

4. Разработка привода крана-штабелера

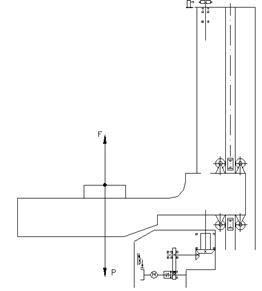

Кран-штабелер С4225 предназначен для выполнения в автоматическом режиме транспортных и погрузочно-разгрузочных операций. Кран-штабелер используют в автоматизированных транспортно-складских подсистемах, обслуживающих определенные группы станков и другого технологического оборудования в составе гибких производственных систем в машиностроении. Принцип работы крана очень прост: кран перемещается по рельсам с помощью электродвигателя, торможение осуществляется с помощью ленточного и колодочного тормозов, а растормаживание выполняется электромагнитами. Грузозахват и разгрузка осуществляется с помощью подъемного стола, на котором расположен грузозахватный механизм.

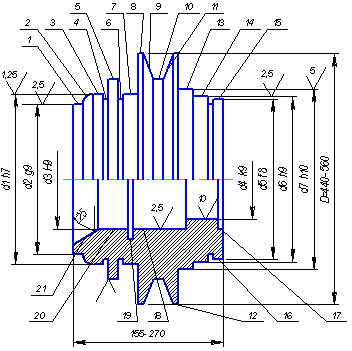

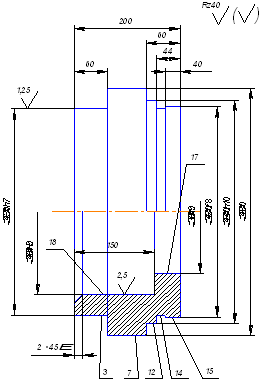

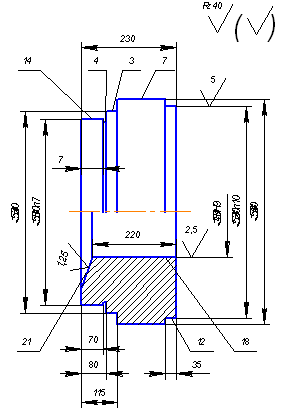

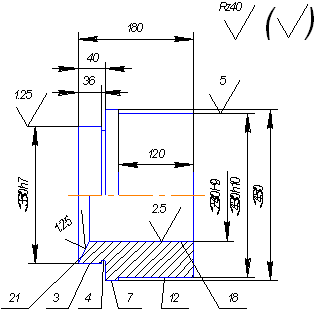

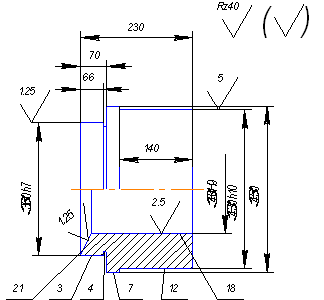

4.1 Расчет привода выбранного крана-штабелераКран-штабелер изображен на листе 1412.07.00.00.04.

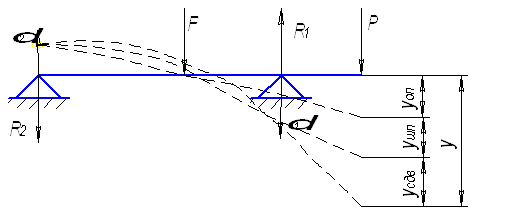

Рис.1

На рис.1 показано, что действуют две силы, где исходными данными являются масса груза 35 кг, скорость подъёма 0.075 м/с, масса стола, на котором размещается палета 25 кг. Также есть постоянные – это скорость свободного падения равная 9,8 м/с2, а ускорение вычисляется по следующей формуле:

![]() (11)

(11)

Для того чтобы рассчитать привод, следует определить силу Ft:

![]() (12)

(12)

где масса – это сумма подымаемого груза и самого стола.

Зная силу и скорость перемещения стола, то можно определить потребляемую мощность привода:

![]() (13)

(13)

Тогда требуема мощность электродвигателя:

![]() (14)

(14)

где ![]() – общее КПД привода

– общее КПД привода

![]() (15)

(15)

![]() – КПД муфты,

– КПД муфты, ![]() – КПД пары подшипников,

– КПД пары подшипников, ![]() – КПД косозубых цилиндрических колес,

– КПД косозубых цилиндрических колес, ![]() – КПД конических колес,

– КПД конических колес, ![]() – КПД опоры.

– КПД опоры.

Частота вращения приводного вала:

![]() (16)

(16)

где D – диаметр вала (на которой расположена винтовая передача).

Находим требуемую частоту вращения вала электродвигателя:

![]() (17)

(17)

где Uт – это тихоходная передача (цилиндрические колеса) и Uб – это быстроходная передача (конические колеса).

По табл. 24.9 (по списку литературы [8]) выбираем электродвигатель соответствующий ![]() и

и ![]() : АИР85В8 ТУ 16-525.564-84 параметры, которого приведены в скобках (Р=0,6 кВт; nсинхр.=1500 мин-1; nном=955мин-1).

: АИР85В8 ТУ 16-525.564-84 параметры, которого приведены в скобках (Р=0,6 кВт; nсинхр.=1500 мин-1; nном=955мин-1).

Определяем общее передаточное число привода:

![]() (18)

(18)

Определяем передаточные числа быстроходной и тихоходной передачи:

![]() (19)

(19)

![]() (20)

(20)

Uт=Uобщ

Частота вращения вала колеса тихоходной ступени:

![]() (21)

(21)

Частота вращения вала шестерни тихоходной ступени:

![]() (22)

(22)

Частота вращения вала шестерни быстроходной ступени:

![]() (23)

(23)

Вращающийся момент на приводном валу:

![]() (24)

(24)

Момент на валу колеса тихоходной ступени:

![]() (25)

(25)

Вращающийся момент на валу шестерни тихоходной ступени:

![]() (26)

(26)

Момент на валу шестерни быстроходной ступени:

![]() (27)

(27)

Заключение

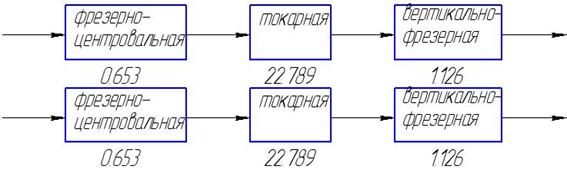

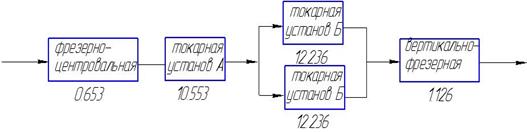

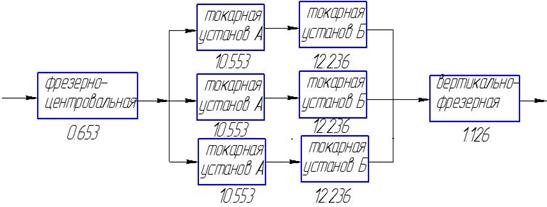

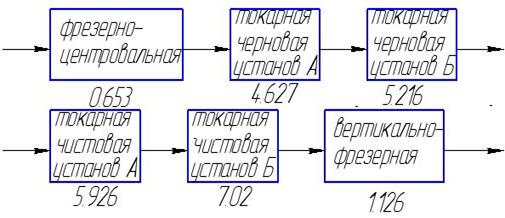

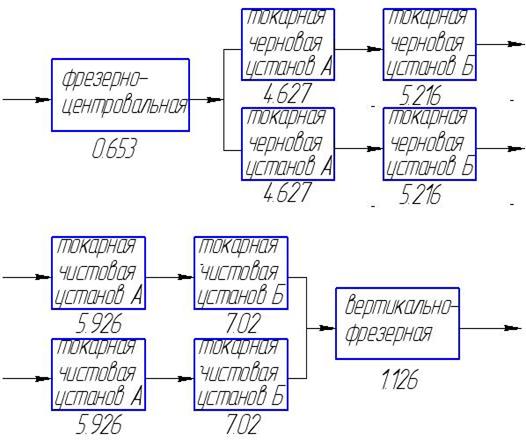

В результате проведенной работы разработала ГПМ по механообработке детали вал, состоящий из шести токарно-фрезерных центров, одного круглошлифовального станка и двух шлицешлифовальных станков. Данный ГПМ способен быстро переналаживаться без вмешательства человека на выпуск новой продукции. Транспортировка обрабатываемых деталей производится с помощью АТСС, включающая в два себя автоматизированных склада стеллажного типа, кран-штабелёр, транспортный робот, 8 промышленных робота. Таким образом, эта система представляет собой гибкий производственный модуль по обработке деталей типа «Вал» при их патронном закреплении.

На технологическом и вспомогательном оборудованиях установлены датчики, позволяющие определить состояние системы в определенный момент времени. Выбор датчиков произведен в соответствии с видом установленного оборудования, типом приводов механизмов рабочих органов и в соответствии требованиями эксплуатации оборудования.

В заключительной части работы произвела расчет привода крана-штабелёра.

Список используемой литературы

1. Справочник технолога машиностроителя в двух томах. Под ред. Косилова А.Г., Мещерекова. М.: «Машиностроение» 1981.

2. Таблицы с режимами резания.

3. Справочник технолога-машиностроителя. Под ред. Анурьева В.И.: В 3-х томах. М.: «Машиностроение» 1992.

4. Промышленные роботы в машиностроении. Альбом схем и чертежей. Под ред. Соломенцева Ю.М., М.: «Машиностроение» 1987.

5. РТК и ГПС в машиностроении. Альбом схем и чертежей. Под ред. Соломенцева Ю.М., М.: «Машиностроение» 1989.

6. Пуховский Е.С. Технологические основы ГАП. Киев «Выща школа» 1989.

7. Современные промышленные роботы. Каталог. Под ред. Ю.Г. Козырева и Я.А. Шифрина. М.: «Машиностроение» 1984

8. Промышленные роботы. Справочник. Козырев Ю.Г. М.: «Машиностроение» 1983.

9. Станки с программным управлением и промышленные роботы. С.Е. Локтева. М.: «Машиностроение» 1986.

10. Программирование на станках с ЧПУ. Гжиров Е.К.

11. Курсовое проектирование деталей машин. Шейнблит А.Е. М.: «Высшая школа» 1991.

12. Схваты промышленных роботов Черепанов И.Б. Колпашников С.Н. М.: «Машиностроение» 1989.

13. Конструирование узлов и деталей машин. П.Ф. Дунаев и О.П. Леликов, Высшая школа, Москва, 2000г.

Похожие работы

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

... рабочей позиции, фиксацию устройства или спутника на рабочей позиции оформляются в виде таблицы 3.1. В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана со сверлильной и фрезерной обработкой поверхностей и отверстий. Таким образом, проектируемая линия должна обеспечивать указанную в задании производительность. Для этого произведем ...

... . 1.6 Выбор транспортно загрузочной системы для вариантов компоновок АЛ Результаты выбора транспортно загрузочной системы приведены на рисунках 10, 11. 3 АНАЛИЗ ВАРИАНТОВ КОМПОНОВОК АВТОМАТИЧЕСКИХ ЛИНИЙ 3.1 Разработка структур технологических процессов для разных вариантов компоновок АЛ Основой для разработки технологического процесса в автоматизированном производстве является ...

... требований техники безопасности; Выбор вспомогательных устройств осуществляется в зависимости от типа, формы, массы, материала и размеров деталей, технологических схем оборудования и серийности производства. Для обработки деталей типа тел вращения применяются токарно-винторезные станки. При автоматизации производства необходимо применение станков с ЧПУ, поэтому для обеспечения данного условия ...

0 комментариев