Навигация

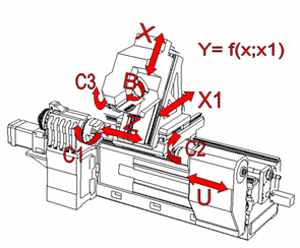

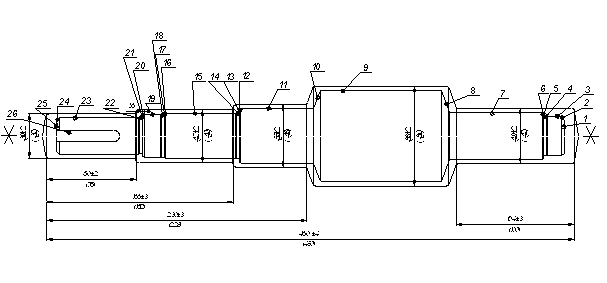

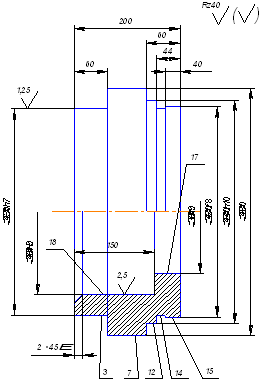

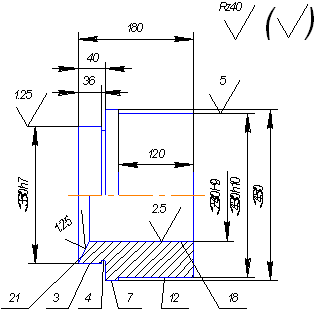

2. Шлифовальная операция.

![]() ,

, ![]()

![]()

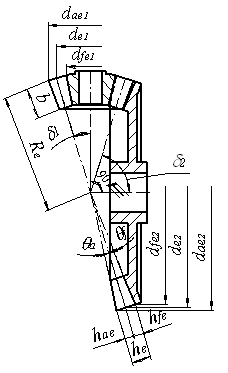

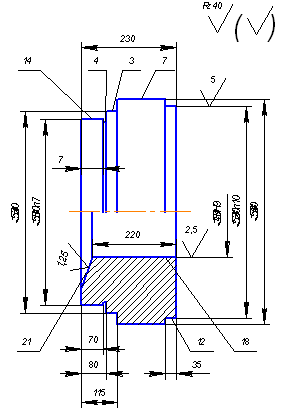

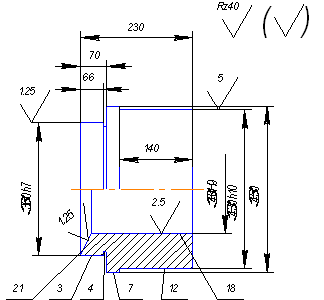

3. Шлицешлифовальная операция.

![]() ,

, ![]()

![]()

Расчет количества станков Таблица 5

| Операция | Тшт | Красч | Кприн | Кзагр |

| 1 | 14,17 | 5,904 | 6 | 0,984 |

| 2 | 2,25 | 0,937 | 1 | 0,937 |

| 3 | 4,65 | 1,933 | 2 | 0,965 |

Общее количество основного оборудования: 9 станков

Выбор основного оборудованияВыбор автоматизированного металлорежущего оборудования определяется конструктивно-технологическими особенностями обрабатываемых изделий, режимами резания. Оборудование должно быть способным работать в условиях автоматизированного производства. Станки должны быть быстропереналаживаемыми.

Выбор оборудования для токарной операции осуществляется по следующим признакам: частота вращения, наибольший диаметр обрабатываемой заготовки, мощность электропривода главного движения, скорость быстрого перемещения, подача суппорта, наибольшее перемещение суппорта, шаг нарезаемой резьбы.

Для токарной операции выбираем токарно-фрезерный обрабатывающий центр с ЧПУ мод. 1730Ф6, предназначенный для комплексной обработки деталей типа тел вращения

На станке возможно выполнение следующих операций:

- наружного точения цилиндрических и фасонных поверхностей;

- растачивания, сверления, развертывание отверстий соосных оси шпинделя, а также радиальных, тангенциальных и расположенных под углом;

§ нарезание резьб в отверстиях;

§ фрезерования концевыми, торцевыми, трехсторонними и фасонными фрезами;

§ шлицевой и зубофрезерной обработки.

| Технические характеристики токарно-фрезерного обрабатывающего центра 1730 | |

| Параметр | Значение |

| Наибольший диаметр устанавливаемой заготовки над станиной, мм: | |

| 500 | |

| Наибольший диаметр обрабатываемой заготовки, мм: | |

| над станиной | 500 |

| Наибольший диаметр изделия, обрабатываемого, мм: | |

| точением, мм | 500 |

| фрезерованием, мм | 400 |

| Наибольшая длина обрабатываемого изделия в центрах, мм | 1000 |

| Максимальные перемещения по оси Y, мм | ± 110 |

| Угол поворота инструментального шпинделя (ось B), град | ± 105 |

| Пределы скоростей установочных перемещений, м/мин: | |

| по координате Z | 20 |

| по координате X | 15 |

| по координате Y | 10 |

| Диаметр пиноли задней бабки, мм | 120 |

| Размер конуса: | |

| в пиноли задней бабки (Морзе) | 6 |

| Размер конца шпинделя | A8 |

| Диаметр патрона, мм | 250 (315) |

| Диаметр цилиндрического отверстия в шпинделе, мм | 97* |

| Диапазон круговых подач шпинделя в режиме координаты "С", об/мин | 0,014-10 |

| Диапазон частот вращения инструментальной головки, об/мин | 1-5000 |

| Диапазон частот вращения шпинделя, об/мин | 5-3500* |

| Типоразмер хвостовика инструмента | HSK63 |

| Количество позиций в инструментальном магазине | 24 |

| Максимальные размеры инструмента, устанавливаемого в магазине | |

| диаметр, мм | 100 |

| длина, мм | 250 |

| вес, кг | 7 |

| Мощность главного привода (S1/S6 - 40%), кВт | 36/52 |

| Мощность привода шпинделя инструментальной головки (S1/S6 - 40%), кВт | 17/21,5 |

| Габаритные размер станка (без установленного транспортёра стружки), мм: | |

| высота | 2600* |

| ширина | 3200* |

| длина | 3900* |

| Масса, кг | 7500* |

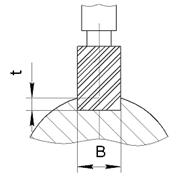

Для шлифовальных операций выбираем следующие станки:

3М152Ф2 – круглошлифовальный станок

3В451В-1 – шлицешлифовальный станок.

Станок круглошлифовальный модели 3М152Ф2 предназначен для наружного шлифования гладких и прерывистых цилиндрических и пологих конических поверхностей методами продольного и врезного шлифования.

Основные технические характеристики:

| Класс точности станка по ГОСТ 8-82 (Н,П,В,А,С) | П |

| Диаметр обрабатываемой детали, мм | 200 |

| Длина детали, мм | 1000 |

| Пределы частот вращения шпинделя, Min/Max, об/мин. | 1590 |

| Мощность двигателя главного движения, кВт. | 10 |

| Габарит станка: Длина_Ширина_Высота, мм. | 4605_2970_2170 |

| Масса станка, кг. | 6100 |

Шлицешлифовальный станок гаммы 3В451В-1 предназначен для шлифования прямобочных, треугольных шлицевых валов, а также для шлифования боковых сторон эвольвентных шлицевых валов по радиусу, приближенному к эвольвенте. Станки работают по методу копирования профильным шлифовальным кругом (или блоком кругов) при единичном делении. По спецзаказу за отдельную плату станок может быть изготовлен в полуавтоматическом исполнении, обеспечивающим управление циклом обработки без участия оператора. Цикл станка обеспечивает в автоматическом режиме многопроходное шлифование с подачей на оборот изделия, деление, компенсацию износа круга и его правку. Основные технические характеристики:

| Предельные размеры уст. изделия: | |

| Длина, мм | 710 |

| Обрабатываемый диаметр, мм | 11...150 |

| Наибольшая длина шлифования, мм | 560 |

| Модуль, мм | 2...6 |

| Число шлицев, шт | 3...98 |

| Пределы скорости перемещения стола, м/мин | 0.1...30 |

| Наибольший диаметр шлифовального круга, мм | 200 |

| Число электродвигателей на станке, шт | 6 |

1.5 Выбор вспомогательного оборудования

Вспомогательное оборудование необходимо для выполнения работ не связанных с обработкой детали. К таким работам относятся перемещение заготовки от одного станка к другому, к конвейеру, межоперационного накопления заготовок, транспортировка заготовок и готовых деталей.

К вспомогательному оборудованию данного гибкого автоматизированного комплекса относятся:

1. Промышленные роботы напольного типа мод. М20П.40.01

2. Транспортный робот мод. РБТ – 1

3. Накопительные столы

4. АТСС, оснащенный краном-штабелером C4225

Выбор промышленного робота производится по количеству степеней подвижности, грузоподъёмности, типу привода, быстродействию. Выбираем промышленный робот напольного типа мод. М20П.40.01. Робот М20П.40.01 предназначен для автоматизации установки – снятия заготовок и других вспомогательных операций при обслуживании станков с ЧПУ. Устройство данного типа может обслуживать один или два станка и образовывать вместе с накопительными и транспортными устройствами гибкий производственный обрабатывающий комплекс, предназначенный для продолжительной работы без участия оператора.

Основные технические характеристики ПР М20П.40.01:

| Наименование | Значение |

| Номинальная грузоподъемность, кг | 20 |

| Число степеней подвижности | 5 |

| Наибольшие линейные перемещения, мм: по вертикальной оси по горизонтальной оси | 500 500 |

| Наибольшее угловое перемещение, град: руки относительно вертикальной оси кисти относительно продольной оси кисти относительно поперечной оси | 300 90; +180 +3,5 |

| Диапазон скорости линейных перемещений, м/с: по вертикальной оси по горизонтальной оси | 0,005..0,5 0,008..1,0 |

| Диапазон скорости угловых перемещений, град/с: руки относительно вертикальной оси кисти относительно продольной оси кисти относительно поперечной оси | 60 60 30 |

| Наибольшая абсолютная ошибка позиционирования, мм: | +1 |

| Усилие зажима схвата, Н | 350, 500 |

| Время зажима-разжима, с | 2 |

| Диапазон размеров, захватываемых деталей по наружному диаметру, мм | 50…268 |

| Масса, кг | 570 |

Транспортный робот типа РБТ – 1 конструктивно выполнен по модульно-агрегатному принципу и включает в себя: шасси, два погрузочно-разгрузочных устройства с телескопическими платформами, автономные блоки питания и управления (от бортовой микроЭВМ). Управление транспортным роботом основано на слежении при помощи фотодатчиков за трассой со светоотражающей полосой.

Технические характеристики транспортного робота приведены в Таблице13.

Таблица 13

Основные технические характеристики тележки транспортной рельсовой С4057

| Наименование | Значение |

| Грузоподъемность, кг | 500 |

| Габаритные размеры тары, мм | 400*600;800*600 |

| Скорость перемещения, м/мин | |

| маршевая | 120/90 |

| установочная | 1 |

| Электродвигатель привода перемещения | |

| тип | Пбст-22 |

| мощность, кВт | 0,85 |

| Частота вращения, мин-1 | 1…2200 |

| База (расстояние между осями), мм | 1500 |

| Колея, мм | 750 |

| рельс | Р18 |

| Грузозахватная платформа | телескопическая |

| Скорость выдвижения, м/мин | 11,6 |

Техническая характеристика манипулятора:

| Наименование | Значение |

| Грузоподъемность, кг | 500 |

| Скорость перемещения, м/мин | 0…90; 2 |

| Скорость подъёма, м/мин | 4,5 |

| Высота установки тары, мм | 650; 1350; 2050; 2750 |

| База (расстояние между катками), мм | 2100 |

| Диаметр катка, мм | 300 |

| Габаритные размеры, мм: длина ширина с грузозахватом высота | 2860 860 3586 |

| Масса, кг | 2500 |

Техническая характеристика грузозахватного механизма:

| Наименование | Значение |

| Размеры захватываемой тары в плане, мм | 800*600 |

| Максимальная масса груза в таре, кг | 500 |

| Максимально возможный ход верхнего стола, мм | 840 |

| Рабочий ход верхнего стола, мм | 785…835 |

| Номинальная скорость выдвижения верхнего стола, м/мин | 8,9 |

| Габаритные размеры грузозахвата, мм длина ширина высота | 800 665 305 |

| Масса, кг | 220 |

Похожие работы

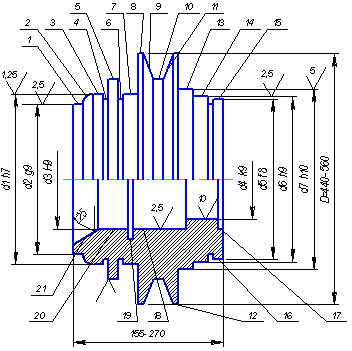

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

... рабочей позиции, фиксацию устройства или спутника на рабочей позиции оформляются в виде таблицы 3.1. В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана со сверлильной и фрезерной обработкой поверхностей и отверстий. Таким образом, проектируемая линия должна обеспечивать указанную в задании производительность. Для этого произведем ...

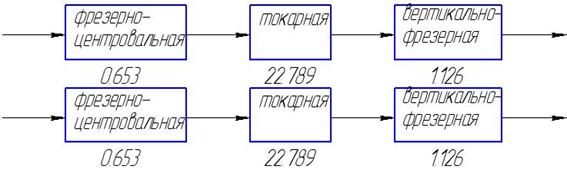

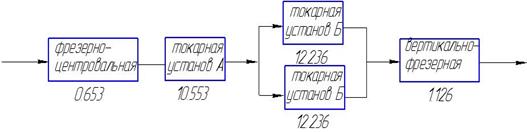

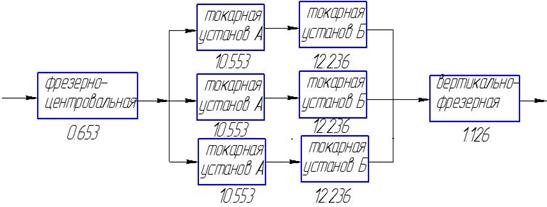

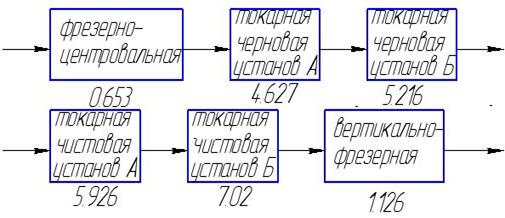

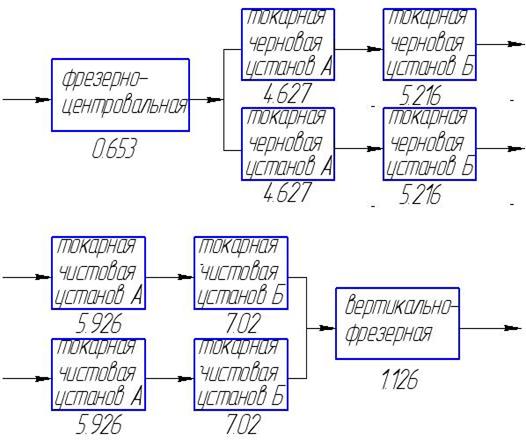

... . 1.6 Выбор транспортно загрузочной системы для вариантов компоновок АЛ Результаты выбора транспортно загрузочной системы приведены на рисунках 10, 11. 3 АНАЛИЗ ВАРИАНТОВ КОМПОНОВОК АВТОМАТИЧЕСКИХ ЛИНИЙ 3.1 Разработка структур технологических процессов для разных вариантов компоновок АЛ Основой для разработки технологического процесса в автоматизированном производстве является ...

... требований техники безопасности; Выбор вспомогательных устройств осуществляется в зависимости от типа, формы, массы, материала и размеров деталей, технологических схем оборудования и серийности производства. Для обработки деталей типа тел вращения применяются токарно-винторезные станки. При автоматизации производства необходимо применение станков с ЧПУ, поэтому для обеспечения данного условия ...

0 комментариев