Навигация

ПРОЕКТИРОВАНИЕ СИЛОВОГО СТОЛА КООРДИНАТНО-РАСТОЧНОГО СТАНКА

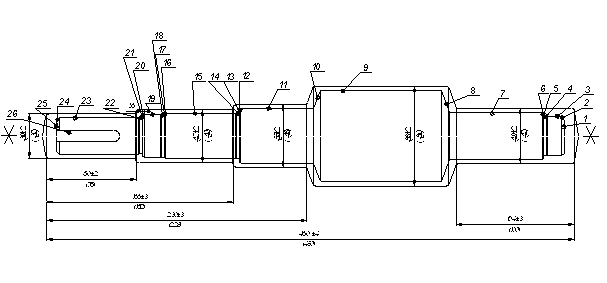

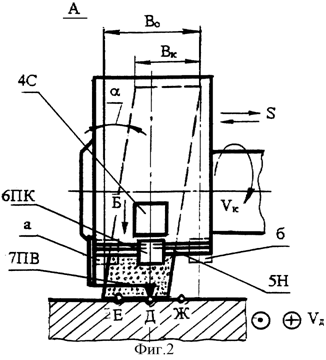

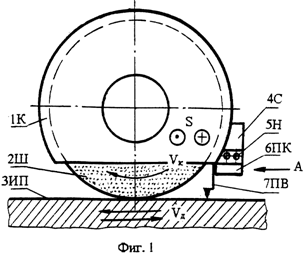

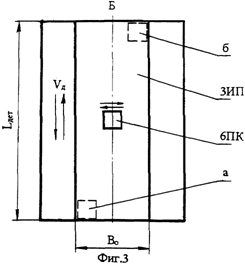

6 ПРОЕКТИРОВАНИЕ СИЛОВОГО СТОЛА КООРДИНАТНО-РАСТОЧНОГО СТАНКА

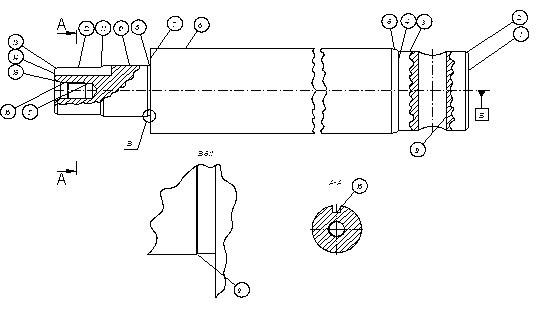

6.1 Расчет передачи винт-гайка

Исходными данными данного расчета являются:

-размер стола 1250х200 мм

-масса детали 200 кг

По конструктивным соображениям назначудлину винта l=1350 мм.

Определю массу стола:

М=ρ*V=![]() кг

кг

где ρ – плотность стола;

V – объем стола

Тогда масса перемещаемых частей:

![]()

где ![]() - масса детали

- масса детали

![]() - масса стола.

- масса стола.

Определяем значение диаметра винта

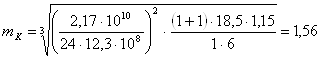

![]()

где L – диаметр винта, см

![]() -диаметр винта, см

-диаметр винта, см

Принимаем по табличным данным нормали Н23-7

![]() =4,5

=4,5 ![]() 0,5 t=0.8 где

0,5 t=0.8 где

![]() диаметр шарика

диаметр шарика

t – шаг винта

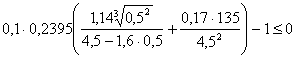

Проверим полученные значения на соблюдение условия:![]()

![]()

где

где

m – масса перемещаемых частей механизма подачи

![]() - длина винта

- длина винта

![]() , условие выполняется.

, условие выполняется.

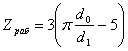

Рассчитаем необходимое число шариков в передаче

![]()

![]()

![]()

![]()

Таким образом получим следующие расчетные данные:

Диметр винта ![]() =4,5 см

=4,5 см

Шаг винта t=0.8 см

Диаметр шарика ![]() 0,5 см

0,5 см

Число шариков ![]() шт

шт

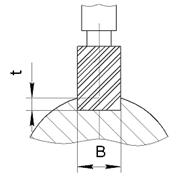

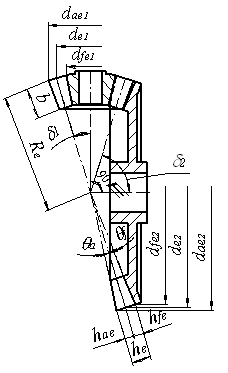

6.2 Расчет параметров зубчатых колес

Исходными данными расчета являются:

- тип двигателя: 2ПБ-112LГ

![]()

![]()

- общее передаточное U=1

При расчете зубчатых колес коробки скоростей модуль рассчитывается для каждой из передач в отдельности исходя из прочности зубьев на изгиб, а также исходя из контактной прочности зубьев.

Принимаем: материал колеса — сталь 40Х, термообработка – закалка объемная, твердость 45-52 HRC (450B).

Число зубьев колеса принимаем равным 24.

Определим модули для всех передач по наиболее нагруженной цепи.

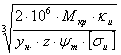

Для стальных прямозубых колес формула для определения модуля исходя из прочности зубьев на изгиб имеет вид:

mизг= ,

,

где Мкр- расчетный крутящий момент на валу шестерни,

z - число зубьев шестерни,

yн - коэффициент формы зуба;

yн = 0,37;

ψm = 6;

κи- коэффициент, учитывающий увеличение нагрузки на передачу по сравнению с номинальной.

κи = κп κdи κнр.и,

где

κп - коэффициент перегрузки,

κп = 1;

κdи - коэффициент динамичности нагрузки, учитывающий дополнительные динамические нагрузки на зубья колес вследствие погрешностей ее изготовления и монтажа, а также деформацией зубьев под нагрузкой;

κdи=1;

κнр.и - коэффициент неравномерности распределения нагрузки по длине зуба;

κнр.и = 1,15;

κи=1*1*1,15 = 1,15.

![]() - допускаемое напряжение на изгиб,

- допускаемое напряжение на изгиб,

Где σид - длительный предел выносливости зубьев при расчете на изгибную прочность;

σид = 1,9*108 Н/м2 [5, с.22];

κшл - коэффициент , учитывающий влияние режима шлифования зубьев на величину допускаемого изгибного напряжения;

κшл = 1,2;

κи.реж - коэффициент переменности режима работы, учитывающий благоприятное влияние переменного режима работы универсального станка на величину допускаемого напряжения;

κи.реж = 1,3 [5, с.23];

![]() .

.

![]() =

= .

.

Определим модуль передачи по контактным напряжениям

.

.

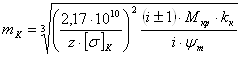

Определим модуль первой передачи.

z1=24;

Мкр= 18,5 Нм;

ψm=6;

i - передаточное число (принимается i≥1, т. е. берется величина обратная передаточному отношению).

i1=1

kk – коэффициент, учитывающий увеличение нагрузки на передачу по сравнению с номинальной вследствие неравномерного характера процесса резания в работе привода.

kk= kп+ kdk+ kнр.к ;

kп =1 – коэффициент перегрузки;

kнр.к = 1,15 – коэффициент неравномерности распределения нагрузки по длине зуба;

kdk=1 – коэффициент динамичности нагрузки;

kk=![]()

![]() - допускаемое напряжение на контактную прочность, Н/м2;

- допускаемое напряжение на контактную прочность, Н/м2;

![]() =

=![]() Н/м2 - длительный предел выносливости зубьев при расчете на контактную прочность;

Н/м2 - длительный предел выносливости зубьев при расчете на контактную прочность;

![]() = 1,3 – коэффициент переменного режима работы;

= 1,3 – коэффициент переменного режима работы;

![]() =

=![]() Н/м2=1230 Па.

Н/м2=1230 Па.

мм.

мм.

Модуль по контактным напряжениям превышает модуль по изгибным напряжениям.

Принимаем максимальное значение модуля для всех передач m.= 2 по ГОСТ 9563-80.

Похожие работы

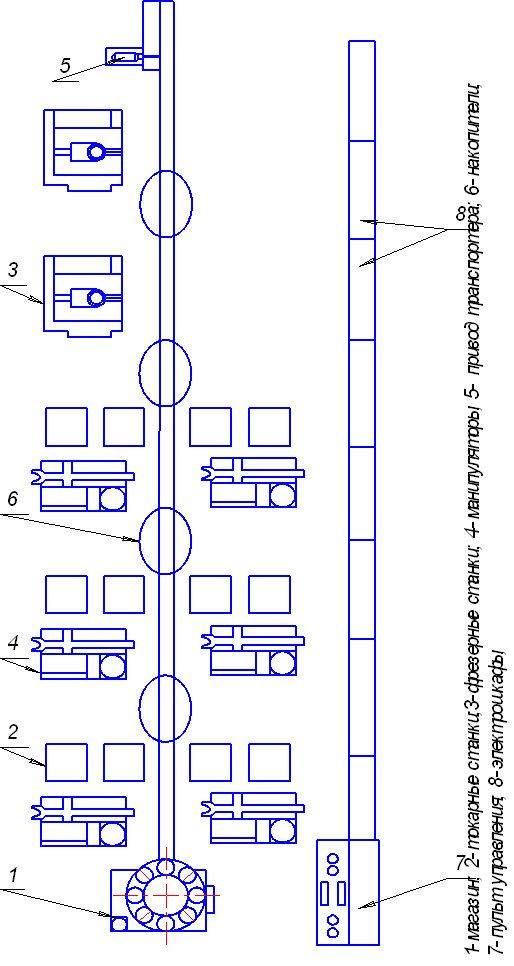

... рабочей позиции, фиксацию устройства или спутника на рабочей позиции оформляются в виде таблицы 3.1. В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана со сверлильной и фрезерной обработкой поверхностей и отверстий. Таким образом, проектируемая линия должна обеспечивать указанную в задании производительность. Для этого произведем ...

... 500 - 100 0,2 шлифовальная Шлифовать пов. 6 Круг СМ1 0,4 - - 300 6,0 14 24 1,6 Шлифовать торец 14 Круг СМ1 0,4 - - 300 6,0 18 109 1,6 В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана с обработкой отверстий и фрезерованием канавок. Таким образом, для данной линии не учитываются токарные и шлифовальные ...

... деталей, обрабатываемых на автоматической линии; h - коэффициент использования, равный 0,9. Тогда заданный такт выпуска АЛ будет равен: мин./шт. Вычислим потребную производительность автоматической линии: Операции, выполняемые на автоматической линии. Определение объема обработки детали на АЛ Последовательность обработки 015 Токарная - установить, закрепить заготовку; - подрезать ...

... техпроцесса, который в дальнейшем используется для выбора технологического оборудования автоматической линии, необходимо исключить термическую обработку и все последующие операции. В соответствие с указанными рекомендациями и наложенными ограничениями разработан маршрутный техпроцесс по производству штока. 1.3 Выбор режимов резания и расчет технологической производительности Выбор режимов ...

0 комментариев