Навигация

Определение геометрических параметров зубчатых колес

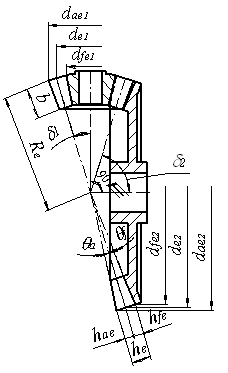

6.3 Определение геометрических параметров зубчатых колес

К основным параметрам зубчатых колес относят модуль, межосевое расстояние, ширина зубчатых колес, диаметр делительной окружности, диаметр вершин зубьев, диаметр впадин зубьев, ширина зубчатых колес.

Межосевое расстояние определяется по формуле:

![]()

где

m – модуль зубчатой передачи

![]() суммарное число зубьев

суммарное число зубьев

Диаметр делительной окружности определяется по формуле:

![]() =2*24=48

=2*24=48

Диаметр вершины зубьев:

![]()

Диаметр впадин зубьев:

![]()

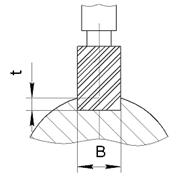

Ширина зубчатых колес

![]()

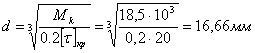

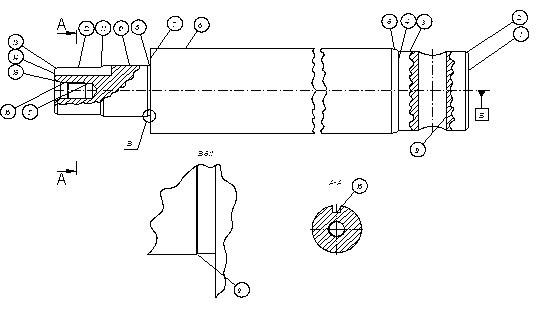

6.4 Приближенный расчет вала

Определение диаметра вала по пониженным напряжениям кручения

где

![]() допускаемое напряжение кручения, мПа

допускаемое напряжение кручения, мПа

Принимаем ![]() 20

20 ![]()

Принимаем стандартное значение диаметров валов 16мм.

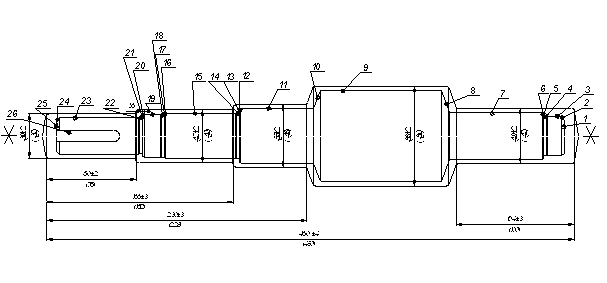

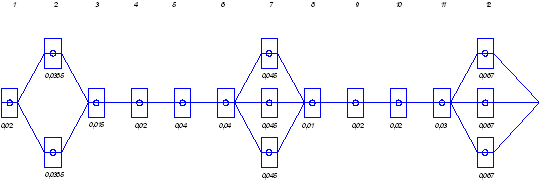

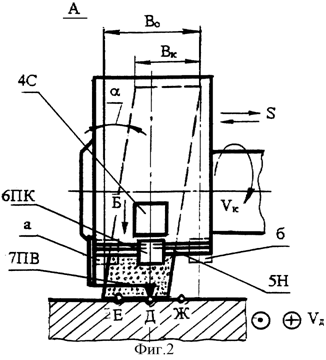

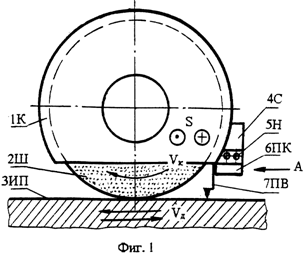

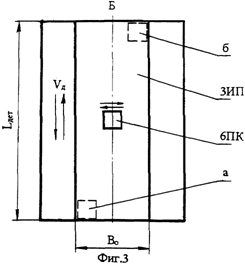

7 ДИНАМИЧЕСКИЙ РАСЧЕТ СИЛОВОГО СТОЛА КООРДИНАТНО РАСТОЧНОГО СТАНКА

7.1 Расчет моментов инерции и податливостей элементов силового стола

Большая часть вращающихся деталей силового стола имеет цилиндрическую форму, поэтому для вычисления моментов инерции таких деталей можно воспользоваться формулой

![]()

где ![]() плотность материала детали,

плотность материала детали, ![]()

l, d – длина и диаметр участка, м.

Для определения ![]() деформируемый участок винта разбиваем на 5 участков равной длины. Приведенный момент инерции деформируемого участка винта рассчитываем по формуле Релея:

деформируемый участок винта разбиваем на 5 участков равной длины. Приведенный момент инерции деформируемого участка винта рассчитываем по формуле Релея:

Рассчитанные значения ![]() и

и ![]() приведены в таблице 4

приведены в таблице 4

| Обозначение | Наименование элемента | Момент инерции, | |

| натуральный | приведенный | ||

|

| Якорь двигателя ПБВ112L |

|

|

|

| Ведущая шестерня |

|

|

|

| Промежуточная шестерня |

|

|

|

| Ведомая шестерня |

|

|

|

| Ходовой винт |

|

|

|

| Ползушка |

|

|

Таблица 4 – Расчет моментов инерции

![]()

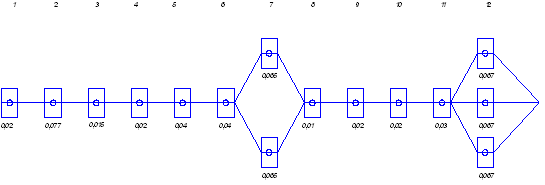

Податливость вала рассчитаем по формуле:

![]()

Контактную податливость в зубчатом зацеплении, приведенную к валу двигателя, определим по формуле

![]()

где

![]() -упругая деформация пары зубьев при действии единичного нормального давления, приложенного на единицу ширины зуба; b – ширина колеса,

-упругая деформация пары зубьев при действии единичного нормального давления, приложенного на единицу ширины зуба; b – ширина колеса, ![]() - угол зацепления; R – радиус начальной окружности зубчатого колеса.

- угол зацепления; R – радиус начальной окружности зубчатого колеса.

Изгиб промежуточного вала определим по формуле сопротивления материалов:

![]()

где Р – сила, соответствующая единичному моменту, приложенному к зубчатой передаче,

![]()

![]()

здесь d – средний диаметр промежуточного вала.

Податливость опор определим по формуле:

![]()

где i – суммарная жесткость двух шарикоподшипников, i = ![]()

Таким образом, деформация промежуточного вала:

![]()

Изгиб участка вала, несущего ведомую шестерню, который рассматривается как балка на двух опорах, рассчитаем по формуле:

![]()

Податливость опор вала в радиальном направлении с учетом жесткости подшипников ![]() составляет:

составляет:

![]()

Тогда суммарную податливость винта определяют как сумму найденных податливостей:

![]()

Относительное радиальное смещение шестерен в зубчатой передаче

![]()

Приведем ![]() к крутильной податливости:

к крутильной податливости:

![]()

Тогда получим, что приведенная податливость вала:

![]()

где М – единичный момент, М=1.

При приложении крутящего момента к ходовому винту рассчитаем податливость тела винта на скручивание, принимая закрепление винта в гайке жестким:

![]()

Похожие работы

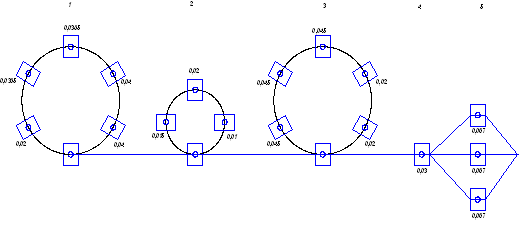

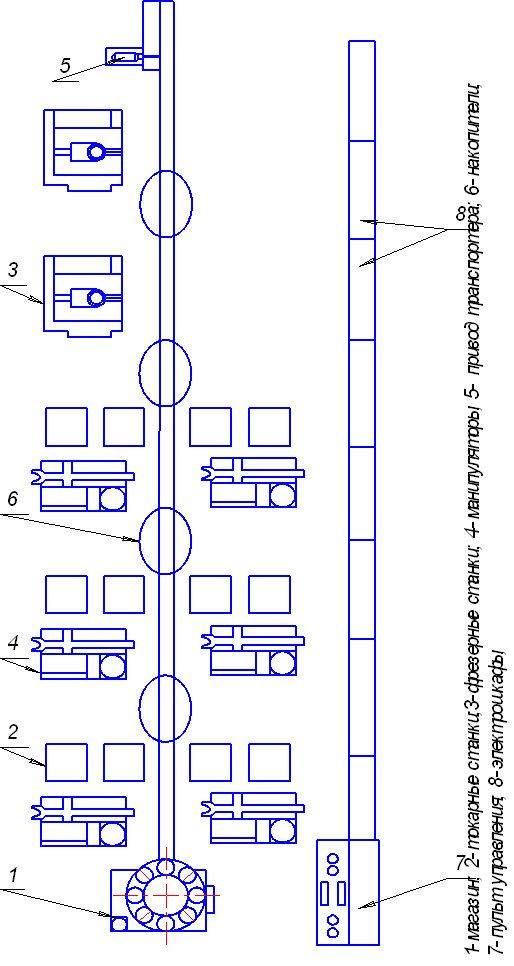

... рабочей позиции, фиксацию устройства или спутника на рабочей позиции оформляются в виде таблицы 3.1. В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана со сверлильной и фрезерной обработкой поверхностей и отверстий. Таким образом, проектируемая линия должна обеспечивать указанную в задании производительность. Для этого произведем ...

... 500 - 100 0,2 шлифовальная Шлифовать пов. 6 Круг СМ1 0,4 - - 300 6,0 14 24 1,6 Шлифовать торец 14 Круг СМ1 0,4 - - 300 6,0 18 109 1,6 В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана с обработкой отверстий и фрезерованием канавок. Таким образом, для данной линии не учитываются токарные и шлифовальные ...

... деталей, обрабатываемых на автоматической линии; h - коэффициент использования, равный 0,9. Тогда заданный такт выпуска АЛ будет равен: мин./шт. Вычислим потребную производительность автоматической линии: Операции, выполняемые на автоматической линии. Определение объема обработки детали на АЛ Последовательность обработки 015 Токарная - установить, закрепить заготовку; - подрезать ...

... техпроцесса, который в дальнейшем используется для выбора технологического оборудования автоматической линии, необходимо исключить термическую обработку и все последующие операции. В соответствие с указанными рекомендациями и наложенными ограничениями разработан маршрутный техпроцесс по производству штока. 1.3 Выбор режимов резания и расчет технологической производительности Выбор режимов ...

0 комментариев