Навигация

Разработка устройства согласования

Содержание

Введение

1. Анализ процессов и устройств для сборки и монтажа

2. Анализ технологичности конструкции изделия

3. Разработка технологической схемы сборки

4. Анализ вариантов маршрутной технологии, выбор технологического оборудования, проектирование технологического процесса

5. Проектирование участка сборки и монтажа

6. Разработка оснастки для сборочно-монтажжных работ

7. Требования по технике безопасности и охране труда

Заключение

Список используемых литературных источников

Введение

Целью ванного курсового проекта является разработка технологического процесса сборки монтажа и соответствующей технологической документации на устройство согласования.

В данное время разработано и введено в производство огромное количество бытовой аудио, видео аппаратуры. Придумано огромное число моделей различающихся по стоимости, дизайну, качеству и некоторым другим параметрам. В нашей повседневной жизни мы часто используем DVD проигрыватели, видео магнитофоны, игровые приставки, простейшие компьютерные устройства. Так как в большинстве случаях в этой аппаратуре существует только один входной разъем, причем на множестве видео аппаратуре он находиться на задней панели, то, конечно же, существует проблема оптимального их подключения. При желании подключения второго устройства возникает ряд проблем: это множество запутанных кабелей, трудность доступа к разъемам, постоянное переключение, что ведет к уменьшения срока службы разъема и изделия в целом.

Устройство служит для согласование нескольких аудио, видео устройств одновременно, а переключение их осуществляется программно, что повышает надежность аппаратуры.

Исходными данными к проектированию являются сборочный чертеж устройства, технические требования к сборке и монтажу, программа выпуска изделия и комплексный показатель технологичности.

Разрешение задачи разработки комплекта технологической документации на устройства требует поэтапного выполнения множества операций — необходимо произвести анализ процессов и устройств, используемых для сборки и монтажа РЭА, анализ технологичности конструкции изделия, разработать технологическую схему сборки изделия. На основе технологической схемы сборки требуется произвести анализ Вариантой маршрутной технологии, выбрать технологическое оборудование и спроектировать технологический процесс изготовления устройства согласования. Далее, в зависимости от полученного технологического процесса, необходимо спроектировать участок сборки и монтажа и разработать оснастку для сборочно-монтажных работ. Обязательным условием при организации производства является соблюдение требований по технике безопасности и охране труда.

1. Анализ процессов и устройств для сборки и монтажа

Производственный процесс представляет собой совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий РЭА. В состав производственного процесса входят все действия по изготовлению, сборке, контролю качества выпускаемых изделий; хранению и перемещению его деталей, полуфабрикатов и сборочных единиц на всех стадиях изготовления; организации снабжения и обслуживания рабочих мест, участков и цехов; управлению всеми звеньями производства, а также комплекс мероприятий по технологической подготовке производства.

Объективной тенденцией совершенствования конструкций РЭА является постоянный рост ее сложности, что объясняется расширением круга решаемых задач при одновременном повышении требований к эффективности ее работы. Усложнение схемных и конструкторских решений, функциональных связей вместе со значительным увеличением численности элементов в РЭА создает большие трудности при их производстве, особенно при сборке и монтаже. Выходом из этой трудности стало применение поверхностно монтируемых элементов.

Основное отличие метода поверхностного монтажа от традиционной технологии — отсутствие монтажных отверстий для установки выводов компонентов, что кардинально изменяет базовые технологические процессы монтажно-сборочных работ и предоставляет разработчикам широкие перспективы в области комплексной микроминиатюризации электронных изделий и автоматизации производства.

Поверхностно монтируемые элементы устройства согласования составляют около 80% от всех применяется при разработке блока элементов.

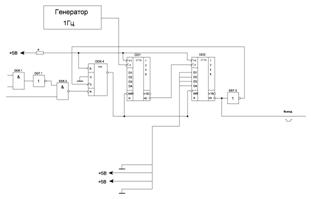

Метод установки компонентов на плату разрабатываемого устройства отражен на рисунке 1.1. Все модули SMT и монтируемых в отверстия установлены на верхней стороне платы. Данный тип сборки называется IPC Type 1C.

Рисунок 1.1– Метод установки элементов на плату.

Типовой тех процесс производство блоков РЭА включает в себя следующие этапы:

· входной контроль плат, компонентов, материалов;

· подготовка компонентов, материалов;

· нанесение клея/паяльной пасты;

· установка компонентов;

· отверждение клея;

· оплавление припоя с помощью печей или в машинах пайки волной;

· отмывка;

· выходной контроль;

· ремонт;

· влагозащита;

· упаковка.

Поскольку при проектировании устройства согласования используется большинство компонентов поверхностно монтируемые, наиболее подробно рассмотрим оборудование необходимое для техпроцесса поверхностного монтажа.

Наиболее распространенным набором оборудования при создании участка поверхностного монтажа является:

· оборудование для нанесения паяльной пасты/клея;

· оборудование, производящее установку компонентов на плату;

· оборудование для оплавления припоя (паяльной пасты).

Каждый тип оборудования соответствует конкретным технологическим этапам.

Нанесение паяльной пасты, клея

Применяются два основных способа нанесения. Метод дозирования с применением пневматических дозаторов хорош тем, что он не привязан к трафарету, и оператор может работать с любой платой. Таким дозатором удобно пользоваться при большом количестве различных типов плат или на опытном участке, где при разработке плата меняется несколько раз. Слабая сторона этого метода в его низкой производительности, которая определяется мастерством оператора. Рассмотрим высокопроизводительные конвейерные дозаторы-автоматы DS9000/DS9100.

Рисунок 1.2 - Высокопроизводительные конвейерные дозаторы-автоматы DS9000/DS9100

Автоматы DS9000 и DS9100 предназначены для нанесения паяльной пасты/клея в условиях серийного производства.

В автоматах могут устанавливаться до трех шнековых головок, что позволяет одновременно выполнять операции нанесения на печатную плату, как клея, так и пасты. Автоматы DS9000 и DS9100 являются гибкими, легко перенастраиваемыми, высокоточными и высокопроизводительными системами.

Автоматы оснащены видеосистемой коррекции реперных точек, системой автокалибровки.

Второй метод – трафаретной печати, через сетчатый или металлический трафарет. Для этого применяются устройства трафаретной печати. Наиболее интересным является автоматический трафаретный принтер Motoprint-AVL (рис 1.3)

Рисунок 1.3 - автоматический трафаретный принтер Motoprint-AVL

Автоматический трафаретный принтер MOTOPRINT-AVL с автоматической системой центрирования разработан для универсальной и точной трафаретной печати паяльной пасты, клея для поверхностного монтажа и других материалов. MOTOPRINT-AVL отвечает всем современным требованиям, предъявляемым к процессу трафаретной печати: точности, надежности и повторяемости.

Все функции контролируются компьютером. На ЖКИ - мониторе отображаются технологические параметры, кнопки управления и изображение, получаемое с обеих видеокамер.

Автоматическая система оптического центрирования с усовершенствованным программным обеспечением управляет совмещением контактных площадок платы и отверстий трафарета.

Так же на выходе автомат содержит систему контроля качества.

Эта модель при своей низкой цене имеет не большую рабочую площадь, высокие технические характеристики и большой набор дополнительных принадлежностей, которые позволяют существенно модернизировать устройство трафаретной печати.

Установка компонентов

Самыми простыми и недорогими устройствами для установки поверхностно монтируемых компонентов являются ручные манипуляторы, которые обычно состоят из следующих узлов.

· Базовое устройство с пантографом.

· Головка с автоматическим вакуумным захватом.

· Встроенная вакуумная помпа или внешний компрессор.

· Набор вакуумных наконечников.

· Карусельный питатель для подачи компонентов из россыпи.

Рисунок 1.4 – Ручной манипуляторы установки компонентов

Некоторые манипуляторы оборудуется дозатором паяльной пасты, системой пайки горячим воздухом, системой визуального контроля.

Производительность такого оборудования существенно зависит от мастерства оператора. В среднем эта цифра колеблется от 200 до 600 компонентов в час.

При изготовлении оборудования такого уровня производители практически не отличаются один от другого, и все марки очень похожи. В России наиболее известны такие фирмы, как ESSEMTEC, FRITSCH, DIMA. При одинаковом качестве наиболее выгодная цена у швейцарской фирмы ESSEMTEC.

Многие ручные установщики могут быть переоборудованы до полуавтоматических. При этом работу такого манипулятора контролирует компьютер, что существенно увеличивает производительность за счет исключения ошибок установки. В этом случае работу также производит оператор, но машина существенно облегчает его действия. По заранее разработанной программе машина показывает, какой элемент и из какого питателя необходимо захватить. После срабатывания вакуумного захвата машина показывает, куда необходимо установить компонент, и в точке установки сработают пневматические тормоза, зафиксировав вакуумную головку. Оператору остается только развернуть элемент вокруг своей оси для соблюдения правильности установки и опустить элемент на плату. Вакуумная головка автоматически отпустит элемент. Производительность таких систем 600-800 компонентов в час.

Кроме того, необходимо отметить, что и ручные и полуавтоматические манипуляторы могут быть оборудованы системой установки FINE PITCH компонентов. Эта система позволяет производить точное совмещение выводов микросхемы с контактными площадками на плате с помощью микрометрических винтов и автоматическую установку элемента на плату. Такие системы позволяют устанавливать бескорпусные элементы от 0201 и микросхемы с шагом до 0,4 мм.

Наиболее недорогими являются полуавтоматы японской фирмы MDC — это ECM 93, ECM 96, ECM 98. Они имеют производительность от 2000 до 3500 компонентов в час и работают для своего уровня достаточно стабильно. В этом случае более интересен автомат CLM 9000 швейцарской фирмы ESSEMTEC. Производительность этой машины 2200–3600 компонентов в час, в базовую комплектацию включен лазерный центратор и автоматическая система смены инструмента. Машина имеет питатели с микропроцессорным контролем, что позволяет перенастраивать ее очень быстро. На практике переналадка сводится к перезагрузке программы.

Более производительное оборудование поставляют фирмы Universal, Philips, Siemens.

Оплавление

После нанесения паяльной пасты и установки элементов следует этап оплавления. Для этого используют печи, которые отличаются количеством зон нагрева и методом подогрева — инфракрасным, конвекционным, смешанным.

Инфракрасные печи имеют низкую цену и применяются при изготовлении несложных плат. Обусловлено это тем, что инфракрасный тип нагрева имеет целый ряд отрицательных эффектов. Наиболее существенно влияют на работу следующие:

· Теневой эффект. Высокие элементы могут закрывать более низкие, создавая так называемую «тень», то есть зону, где высока вероятность непропая. Также некоторые элементы могут закрывать свои собственные выводы.

· Существенное влияние на процесс пайки оказывает отражающая способность корпуса элемента.

· Нестабильность распределения температуры внутри отдельных зон.

Всех этих отрицательных моментов лишены печи с конвекционным методом нагрева. Горячий воздух распределяется внутри рабочего объема печи таким образом, что в каждой точке создаются одинаковые условия пайки, одинаковая температура. Зависимость от отражающих качеств элемента отсутствует.

Но управлять горячим воздухом труднее и выполнять это технически также сложнее. Поэтому конвекционные печи имеют цену значительно выше. Из инфракрасных наиболее распространенными являются печи швейцарской фирмы ESSEMTEC. Это RO 180, RO 260, RO 400.

Из конвекционных печей более всего российскому потребителю известна продукция английской фирмы Reddish Electronics, это модели: SM-500 — камерная конвекционная печь, SM-1500, SM-1500, SM-3000 конвейерные конвекционные печи; и конвекционные печи Quattro Peak 3,5 и 4,0 (рис 1,5).

Рисунок 1.5 - Конвекционная печь Quattro Peak 3,5

Основные особенности Quattro Peak 3,5 состоят в передаче тепла в пиковой зоне через щелевые сопла (запатентованные "Slot nozzles") и наличия двух пиковых зон.

Щелевые сопла позволяют создать на поверхности платы ламинарный поток воздуха для более эффекной передачи тепла. Двойная пиковая зона позволяет избежать разницы в температуре нагрева больших и маленьких компонентов.

Пайка штыревых компонентов на плате осуществляется двумя способами:

· ручная;

· групповая пайка волной припоя.

При ручной пайке применяются как индивидуальные паяльники так и паяльные станции, оснащенные системами контроля мощности, температуры, что позволяет избежать перегревов.

Пайка волной припоя - это самый распространенный метод групповой пайки навесных элементов. Она заключается том, что плата прямолинейно перемещается через гребень волны припоя. Преимуществом данного метода являются высокая производительность, возможность создания комплексно-автоматизированного оборудования, ограниченное время взаимодействия припоя с платой, что снижает термоудар, коробление диэлектрика, перегрев элементов. Одной из производительных установок пайки волной является Seho 1135-F.

Похожие работы

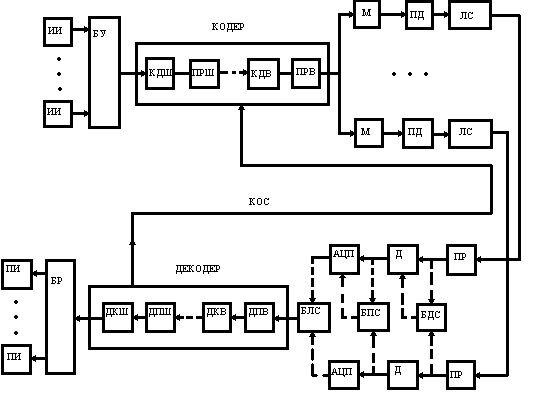

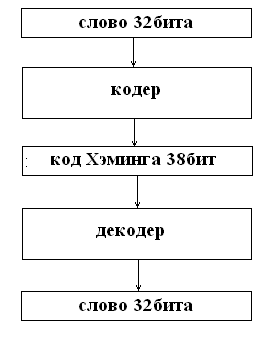

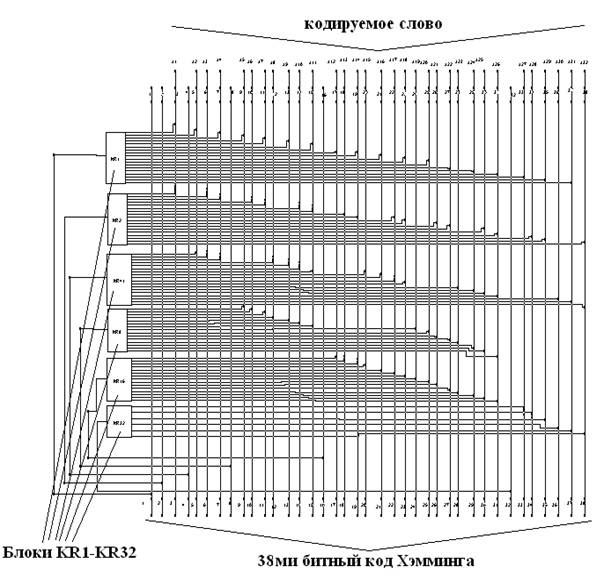

... кодирования можно разработать устройство, которое поможет понять принцип работы метода Хэмминга. Кодер – декодер будем разрабатывать на основе ИМС К555ВЖ1. 2.1 Разработка устройства кодирования информации методом Хемминга Кодер, преобразует 32х битное слово в 38ми разрядный код Хэмминга, после чего слово хранится в памяти или передаётся по шинам и т.д. В процессе передачи или хранения в ...

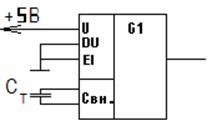

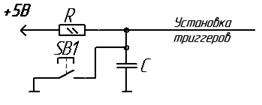

... с общим анодом. И для ИД1 были маломощные индикаторы типа АЛС304, которые могли работать напрямую. С малым током сегментов. Индикация текущего значения таймера (в мин). 4.7 Разработка устройств реализующих В1, В2 По заданию В1=, В2=, где логический сигнал ( ТТЛ ). Рис.24 Схема реализации сигнала B1 и B2. 5 Устройства сопряжения 5.1 Согласование электролампы с выходом автомата ...

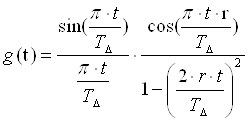

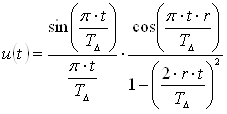

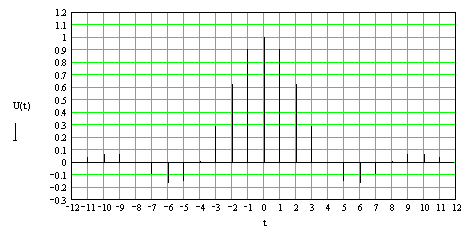

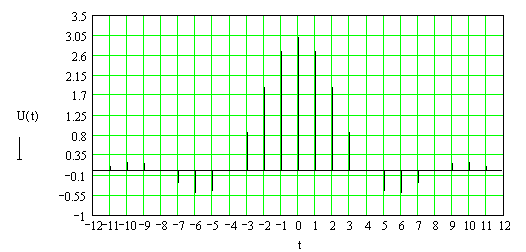

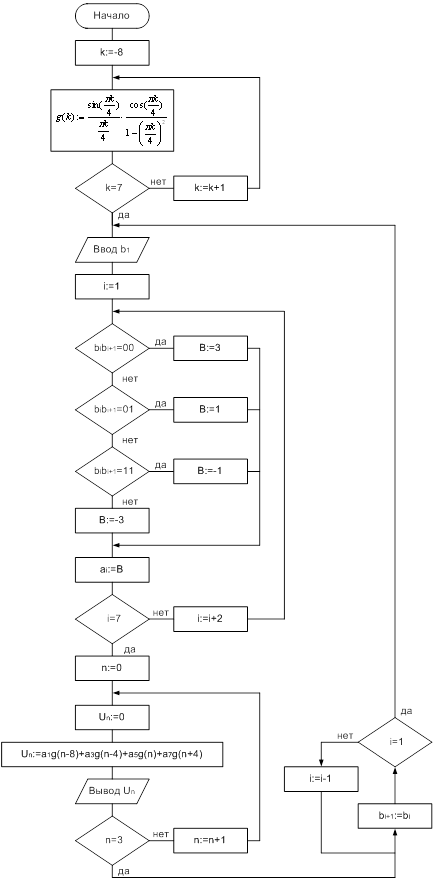

... несущими и амплитудно-фазовая модуляция с одной боковой полосой (АФМ-ОБП). 3. Выбор длительности и количества элементарных сигналов, используемых для формирования выходного сигнала В реальных каналах связи для передачи сигналов по частотно ограниченному каналу используется сигнал вида , но он бесконечен во времени, поэтому его сглаживают по косинусоидальному закону. , где - ...

RS-232 2. Поведенческая модель устройства. Рассмотрим модель устройства. По заданию наше устройство снимает информацию с ПДУ и постоянно передает данные в ЭВМ. Перед началом регистрации сигналов необходимо осуществить сброс УРС (автоматически или по специальной команде), а так же задать для каждого канала диапазон и уровень контроля. Что касается завершения работы устройства, то здесь возможны ...

0 комментариев