Навигация

Анализ вариантов маршрутной технологии, выбор технологического оборудования и проектирование технологического процесса

4. Анализ вариантов маршрутной технологии, выбор технологического оборудования и проектирование технологического процесса

По степени детализации процессы разделяется на следующие типы маршрутный, маршрутно-операционный, операционный. Маршрутный технологический процесс содержит перечень операций без разбивки на переходы и без указания режимов. При разработке маршрутной технологии следует руководствоваться следующим:

-при поточной сборке разбивка процесса на операции определяется ритмом сборки, причем время затрачиваемое на выполнение каждой операции должно быть равно или кратно ритму;

- предшествующие операции не должны затруднять выполнение последующих;

- на каждом рабочем месте должна выполняться однородная по характеру и технологически законченная работа;

- после наиболее ответственных операций сборки, а также после регулировки или наладки предусматривают контрольные операции;

- применяет более совершенные формы организации производства - непрерывные и групповые поточные линии и участки гибкого автоматизированного производства(ГАП);

Разработка вариантов маршрутной технологии сборки и монтажа изделия производится на основе схем типовых технологических процессов сборки блоков РЭА. Расчет суммарной Величины оперативного времени для технологического процесса по сравниваемым вариантам приведен в таблице 4.1.

Таблица 4.1 – Расчет суммарной величины оперативного времени

| Наименование операции | Условия работы | 1 ВАРИАНТ | 2 ВАРИАНТ | |||||||

| n | T0+Tвс | (T0+Tвс)n | Тпзсм | n | T0+Tвс | (T0+Tвс)n | Тпзсм | |||

| Распаковка и контроль ЭРЭ | (на 100 шт.) на ленте россыпью | 75 | 0,6 | 0,45 | 2,5 | 75 | 0,6 | 0,45 | 2,5 | |

| 17 | 0,27 | 0,046 | 17 | 0,27 | 0,046 | |||||

| Комплектование элементов по операциям | Монтажный стол | 1 | 0.5 | 0,5 | 2,5 | 1 | 0.5 | 0,5 | 2,5 | |

| Расконсервация ПП | Монтажный стол | 1 | 0.430 | 0,43 | 2,5 | 1 | 0.430 | 0,43 | 2,5 | |

| Контроль ПП | Визуальный контроль | 1 | 0.207 | 0,207 | 2,5 | 1 | 0.207 | 0,207 | 2,5 | |

| Обрезка выводов навесных элементов бокорезами | Приспособление | 2 | 0,066 | 0,132 | 2,5 | 2 | 0,066 | 0,132 | 2,5 | |

| Лужение выводов ЭРЭ с предварительным флюсованием в ванне | На 1 элемент с 2 выводами | 2 | 0,102 | 0,204 | 2,5 | 3 | 0,102 | 0,204 | 2,5 | |

| Нанесение паяльной пасты | Автомат | 177 | 0,0025 | 0,442 | 25 | - | - | - | - | |

| Полуавтомат | - | - | - | - | 177 | 0,0035 | 0,62 | 20 | ||

| Установка чип компонентов | Автомат | 85 | 0.025 | 2,125 | 25 | 85 | 0.025 | 2,125 | 25 | |

| Контроль правильности установки | Визуальный контроль | 1 | 0,5 | 0,5 | 20 | 1 | 0,5 | 0,5 | 20 | |

| Пайка в печи | 1 | 0.7 | 0,7 | 25 | 1 | 0.7 | 0,7 | 25 | ||

| Контроль пайки | Визуальный контроль | 1 | 0.207 | 0,207 | 25 | 1 | 0.207 | 0,207 | 25 | |

| Установка ЭРЭ со штыревыми выводами | автомат | 7 | 0,064 | 0,448 | 25 | - | - | - | - | |

| полуавтомат | - | - | - | - | 7 | 0,08 | 0,56 | 20 | ||

| Контроль правильности установки навесных ЭРЭ | Визуальный контроль | 1 | 0.207 | 0,207 | 25 | 1 | 0.207 | 0,207 | 25 | |

| Пайка элементов | Установка пайки волной припоя | 1 | 0,82 | 0,82 | 55 | 1 | 0,82 | 0,82 | 55 | |

| Контроль пайки | Визуальный контроль | 1 | 0.207 | 0,207 | 2,5 | 1 | 0.207 | 0,207 | 2,5 | |

| Отмывка плат после пайки | Линия промывки плат | 1 | 0,67 | 0,67 | 20 | 1 | 0,43 | 0,43 | 20 | |

| Маркирование | Трафарет, кисть | 10 | 0.07 | 0,7 | 2,5 | 10 | 0.07 | 0,7 | 2,5 | |

| Лакирование ПП | 1 | 0,5 | 0,5 | 20 | 1 | 0,5 | 0,5 | 20 | ||

| Сушка | 1 | 1 | 1 | 20 | 1 | 1 | 1 | 20 | ||

| Выходной контроль печатного узла | автоматизированный стенд | 1 | 1 | 1 | 25 | 1 | 2 | 2 | 25 | |

| ИТОГО | 12,995 | 280 | 13,147 | 270 | ||||||

В числе двух вышеупомянутых вариантов маршрутной технологии были рассмотрены следующие:

· первый вариант характеризуется тем, что операции выполняются на автоматическом оборудовании. Этот вариант обладает большей производительностью, однако стоимость оборудования и подготовительно-заключительное бремя также высоки

· второй отличается тем, что основные операции выполняются на полуавтоматах и характеризуется заведомо меньшим подготовительно-заключительным временем и стоимостью оборудования;

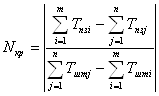

Определим тип производства исходя из коэффициентов операций:

|

| (4.1) |

где ![]() - эффективно годовой фонд времени работы оборудования, ч:

- эффективно годовой фонд времени работы оборудования, ч:

|

| (4.2) |

где ТСМ- количество часов работы в смену, ТСМ=8;

h - количество смен, h=2

Партия выпуска, шт:

|

| (4.3) |

где N - годовая партия выпуска, N = 510000 шт;

a- периодичность запуска, дней ![]() .

.

|

| (4.4) |

Так как K=0.39, т.е. меньше 1 то производство массовое и коэффициенты К1=1.05, К2=3.7, К3=5.

Выбор оптимального варианта технологического процесса необходимо обосновать производительностью труда. Производительность – количество деталей в штуках, которое изготовлено за единицу времени. Для этого проводится техническое нормирование операций технологического процесса.

Полное время, затрачиваемое на выполнение данной операции, называется штучно-калькуляционным временем:

|

| (4.5) |

где ![]() – подготовительно-заключительное время, которое затрачивается на ознакомление с чертежами, получение инструмента, подготовку и наладку оборудования и выдается на всю программу выпуска.

– подготовительно-заключительное время, которое затрачивается на ознакомление с чертежами, получение инструмента, подготовку и наладку оборудования и выдается на всю программу выпуска.

|

| (4.6) |

где ![]() – основное время (время работы оборудования);

– основное время (время работы оборудования);

![]() – вспомогательное время (время на установку и снятие детали);

– вспомогательное время (время на установку и снятие детали);

![]() – время обслуживания (время обслуживания и замены инструмента);

– время обслуживания (время обслуживания и замены инструмента);

![]() – время перерывов (время на регламентированные перерывы в работе).

– время перерывов (время на регламентированные перерывы в работе).

Для сборочно-монтажного производства объединяют ![]() и

и ![]() и получают оперативное время

и получают оперативное время ![]() , а

, а ![]() составляют дополнительное время и задают его в процентах от

составляют дополнительное время и задают его в процентах от ![]() в качестве коэффициентов. Тогда:

в качестве коэффициентов. Тогда:

|

| (4.7) |

где ![]() – коэффициент, зависящий от группы сложности аппаратуры и типа производства;

– коэффициент, зависящий от группы сложности аппаратуры и типа производства;

![]() – коэффициент, учитывающий подготовительно-заключительное время и время обслуживания;

– коэффициент, учитывающий подготовительно-заключительное время и время обслуживания;

![]() – коэффициент, учитывающий долю времени на перерывы в работе.

– коэффициент, учитывающий долю времени на перерывы в работе.

|

| |

|

|

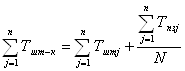

Составляется два уравнения для вычисления суммарного штучно-калькуляционного времени:

|

| (4.8) |

|

| (4.9) |

где ![]() и

и ![]() – число операций по одному и второму варианту соответственно.

– число операций по одному и второму варианту соответственно.

Подготовительно-заключительное время ![]() определяется по формуле:

определяется по формуле:

|

| (4.10) |

где ![]() – подготовительно-заключительное сменное время.

– подготовительно-заключительное сменное время.

|

| |

|

| |

|

| |

|

|

Рассчитывается критический размер партии:

|

| (4.11) |

![]() шт.

шт.

При данном размере критической партии оба варианта маршрутной технологии оказываются одинаково производительными. Т.к. программа выпуска изделия превосходит размер критической партии, то целесообразным и дающим значительный выигрыш по производительности будет выбор первого варианта маршрутной технологии (табл. 4.1), который отличается большим уровнем автоматизации, меньшей суммой штучного времени и большей величиной подготовительно-заключительного времени по сравнению со вторым вариантом.

Описание оборудования с основными техническими характеристиками для выбранного варианта технологического процесса приведено ниже.

Выбор технологического оборудования согласно ГОСТ 14.304-73 ЕСТПП проводится путем анализа затрат на реализацию технологического процесса в установленный промежуток времени при заданном качестве изделия.

Выбор оборудования проводят также по главному параметру, являющемуся наиболее показательным для выбираемого оборудования, т.е. в наибольшей степени выявляющему его функциональное значение и технические возможности. В качестве главного параметра часто берут производительность технологического оборудования.

Для данного маршрута изготовления изделия используется следующее оборудование:

1. Операция лужения выводов микросхем осуществляется на установке УВЛ-902 92. Она снабжена ванной, содержащей 15 кг припоя, со щелевой сопловой насадкой размером 200×300 мм. Габаритные размеры установки – 540×290×330, масса – 20 кг, потребляемая мощность – 1,5 кВт. Операция заключается в погружении выводов в ванну расплавленного припоя.

2. Нанесение паяльной пасты осуществляется на автоматическом конвейернрм трафаретном принтере Motoprint-AVL с автоматической системой центрирования Motoprint-AVL отвечает всем современным требованиям, предъявляемым к процессу трафаретной печати: точности, надежности и повторяемости.

Все функции контролируются компьютером, все параметры печати программируются, машина автоматически выполняет механические настройки после открытия файла. Программирование и управление осуществляется с помощью клавиатуры, мыши и ЖКИ-монитора, на котором отображаются технологические параметры, кнопки управления и изображение, получаемое с обеих видеокамер.

Автоматическая система оптического центрирования с усовершенствованным программным обеспечением управляет совмещением контактных площадок платы и отверстий трафарета.

| Технические характеристики Motoprint-AVL | |

| Максимальный размер печати | 360х400 мм |

| Скорость движения ракелей | 10-99 мм/сек |

| Скорость разделения трафарета и платы | 0,5-5 мм/сек |

| Точность печати | ±20 мкм |

| Габаритные размеры | 1167х960х1770 мм |

| Вес | 230кг |

| Электропитание | 230 В, 50 Гц, 150 Вт |

3. Установка поверхностно-монтируемых элементов осуществляется на автомате установки SMD-компонентов SIPLACE HS-60.

| Технические характеристики SIPLACE HS-60 | |

| Производительность | 60000 комп/час |

| Диапазон габаритов устанавливаемых компонентов | от 0,6 мм х 0,3 мм (0201) до 18,7 мм x 18,7 мм |

| Габариты печатной платы (Д х Ш) | 50 мм х 50 мм до 368 мм х 460 мм |

| Типы питателей | Лента, россыпь, специальная упаковка производителя компонента |

| Электропитание | 4 кВт |

| Занимаемая площадь | 2380 мм х 2515 мм / 6,00 м2 |

Высокопроизводительная система, сочетающая очень высокую скорость установки компонентов с точностью и гибкостью. Применение линейных электродвигателей позволяет приводам порталов ускоряться и останавливаться с большой скоростью. Благодаря этому достигается производительность системы 60000 комп/час. Несмотря на высокую производительность, для размещения автомата SIPLACE HS-60 не требуется большой рабочей площади, что позволяет организовывать производство в малогабаритных помещениях. Из всех высокоскоростных автоматов, представленных на современном рынке, SIPLACE HS-60 имеет самый низкий процент брака.

4. Для пайки компонентов оплавлением припойной пасты используем конвекционную печь конвейерного типа Quattro Peak 3.5. Это высокопроизводительные системыа для применения в условиях крупносерийного и массового производства.

Основные особенности печей состоят в передаче тепла в пиковой зоне через щелевые сопла и наличия двух пиковых зон.

Двойная пиковая зона позволяет избежать разницы в температуре нагрева больших и маленьких компонентов.

Благодаря этим особенностям, печи серии Quattro Peak имеют высокие эксплуатационные и технологические характеристики:

- меньший температурный стресс платы и компонентов;

- меньшая разница температуры при нагреве больших и маленьких компонентов;

- низкое потребление электроэнергии;

- низкий износ печей;

- возможность пайки при более низких температурах.

| Технические характеристики Quattro Peak 3.5 | |

| Скорость конвейера | от 0,2 до 1,8 м/мин |

| Габаритные размеры | 3500×1100×1400 мм. |

| Технические характеристики Seho 1135-F | |

| Ширина конвейера | 350 мм |

| Максимальная длина обрабатываемой лплаты | 450 мм |

| Угол наклона конвейера | регулируется от 6 до 8 град |

| Скорость движения конвейера | 0,5 – 1,5 м/мин |

| Выбор потока | пенный или аэрозольный; |

| Количество припоя в ванне | 160 кг |

| Максимальная высота волны | 7 мм |

| Требуемая вытяжка | 500 м3/час |

| Габариты установки | 2445 х 1400 х 630 мм |

14. Промывка печатного узла и сушка осуществляются на установке ультразвуковой системы UNICLEAN II - 500. Это модульная система, которая состоит из нескольких специально спроектированных ванн, предназначенной для отмывки печатных плат после операции пайки (пайки волной, пайки оплавлением паяльной пасты, ручной пайки) в тех случаях, когда необходима высокая степень очистки платы.

На финальной стадии используется отмывка деионизированной водой (полностью закрытая система с постоянным измерением проводимости). Поэтому потери воды и ее влияние на окружающую среду минимизированы.

Мощность ультразвука 500 Вт. В сложных случаях рекомендуется применять дополнительно ультразвук в первой ванне.

Машины соответствуют всем стандартам безопасности и имеют маркировку СЕ.

Сушка - горячим воздухом

- Управление температурой (до 50°С)

- Защита от перегрева

- Зонт для вытяжки

- Контроль времени

Занимаемая площадь 1050х2500мм

15. Влагозащиту проводим погружением на установке DC2001. Держатель плат перемещается в вертикальном направлении с помощью воздушно-масляного пневмоцилиндра, обеспечивающего плавность хода.. Глубина погружения может быть изменена путем перемещения датчика. Габариты ванны 600х175х400мм. Занимаемая площадь 1100х800мм.

16. Высокопроизводительная система рентгеновского контроля Viscom X8050. Система предназначена для работы, как в составе производственной линии, так и как отдельное устройство.

Система X8050 оборудована рентгеновской микрофокусной трубкой VISCOM с уникальной системой TAF (система авто фокуса), гарантирующей отличное качество изображения. Рентгеновская трубка VISCOM обладает практически неограниченным сроком службы. Система может быть оборудована различными цифровыми датчиками, для получения наиболее качественного изображения в случаях, когда необходима инспекция объекта расположенного к трубке под большим углом.

Рентгеновские системы серии X8050 могут инспектировать площадь размером 765 х 610 мм, что делает возможным проведение проверок поверхностей больших печатных плат и блоков весом до 15 килограмм.

| Технические характеристики Viscom X8050 | |

| Точность распознавания | <3 / < 2 / < 1 / < 0,5 мкм |

| Увеличение | > 1500 х |

| Габариты | 765 х 610 мм |

| Манипулятор | по 3 осям (X-Y-Z) |

| Вращение / наклон | 360 ° / +/- 45° |

| Габаритные размеры системы | 1770 х 1800 х 1825 мм |

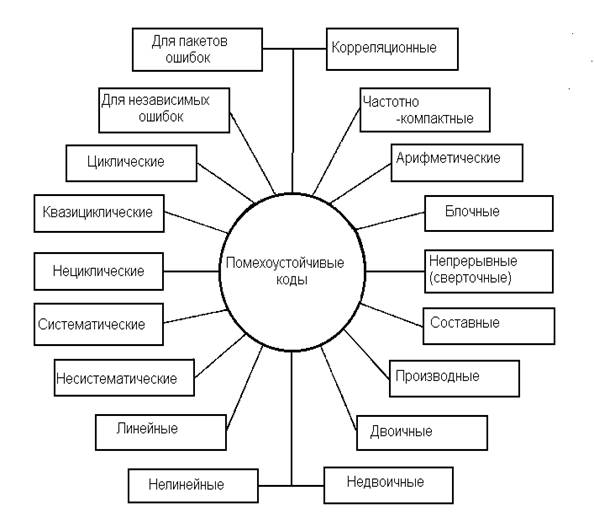

|

| (4.12) |

Расчетное количество единиц оборудования (рабочих мест) определяется как отношение штучного времени данной операции ![]() к такту выпуска r:

к такту выпуска r:

|

| (4.13) |

Полученные результаты сведем в таблицу 4.2.

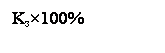

Таблица 4.2 – Значение коэффициентов загрузки оборудования

| № | Технологическое оборудование | Значение штучного времени | Значение коэффициента | Значение коэффициента | Значение коэффициента | |

| 1 | УВЛ-902 92 | 0,204 | 0,45 | 1 | 0,45 |

|

| 2 | Motoprint-AVL | 0,442 | 0,98 | 2 | 0,49 |

|

| 3 | SIPLACE HS-60 | 2,125 | 4,72 | 6 | 0,79 |

|

| 4 | Quattro Peak 3.5 | 0,7 | 1,56 | 2 | 0,78 |

|

| 5 | JUKI PM 570 | 0,448 | 1,00 | 2 | 0,5 |

|

| 6 | Seho 1135-F | 0,82 | 1,82 | 3 | 0,61 |

|

| 7 | UNICLEAN II - 500 | 0,67 | 1,49 | 2 | 0,74 |

|

| 8 | DC2001 | 0,5 | 1,11 | 2 | 0,56 |

|

| 9 | Viscom X8050. | 1 | 2,22 | 3 | 0,74 |

|

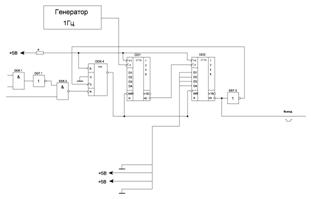

![]()

![]()

![]()

![]()

![]()

Рисунок 4.2 – График загрузки оборудования

Среднее значение коэффициента загрузки оборудования равно Кз.ср=0.65, что соответствует нормативному значению для массового производства, для которого Кз~0,65-0,77.

После установления маршрута сборки и монтажа печатного узла (см. табл. 4.1) дадим описание каждой операции с указанием технологического оснащения, режимов проведения и норм расхода материалов.

1. Распаковка и контроль ИЭТ. Извлечь ИЭТ из тары поставщика, произвести визуальный контроль на целостность корпусов и выводов, отсутствие внешних дефектов (трещин, сколов). Годные элементы разложить в тару по типономиналу. Отбраковать поврежденные ИЭТ в тару с надписью “Брак”.

Средства технологической оснащения: стол монтажный СМ-З-10-AC-1; тара АЮР 7877-4048, пинцет ППМ 120 РД 107.290.600.034-89, линза 4-х ГОСТ 25076-83, тара АЮР 7877-4048.

Суммарное оперативное время ![]() = 0,496 мин.

= 0,496 мин.

2. Комплектование групп. Комплектовать группы ИЭТ для сборки согласно спецификации МСИ.305000.001. Элементы поз. 12, 32, 33 уложить в кассеты, поставляемые вместе с установкой JUKI PM 570. Элементы поз. 2-7, 13-31 уложить в бабины, элементы поз. 8, 10, 11 уложить в кассеты, поставляемые вместе с установкой SIPLACE HS-60, элементы поз. 9 уложить в тару АЮР 7877-4048. Произвести доставку укомплектованных групп на рабочие места.

Средства технологической оснащения: стол монтажный СМ-З-10-AC-1, пинцет ППМ 120 РД 107.290.600.034-89, тара АЮР 7877-4048.

Суммарное оперативное время ![]() = 0,5 мин.

= 0,5 мин.

3. Расконсервация печатной платы. Извлечь печатную плату из тары поставщика. Промыть печатную плату при помощи кисти от консервирующего покрытия в ванне со спирто-нефрасовой смесью.

Средства технологического оснащения: стол монтажный СМ-З-10-АС-1; вытяжной шкаф 2Ш-ИЖ; ванна цеховая 92.АЮР.53.003; кисть КХФК N2 ТУ 17-15-07-89; тара АЮР 7877-4048, пинцет 92.7872-1374 ОСТ 92-3890-85.

Расход спирто-нефрасовой смеси: 0,002 л/плату (норма расхода 0,05 л/м2, площадь промывки S = 0,0256 м2); расход кисти: 0,023 шт./плату (норма расхода 1,1 шт./м2).

Суммарное оперативное время ![]() = 0,43 мин.

= 0,43 мин.

4. Входной контроль печатной платы: контролировать визуально поверхность печатной платы на отсутствие дефектов (отслоение дорожек, расслоение диэлектрика, непротравы). При наличии дефектов плату отложить в тару с надписью “Брак”. Проверенную плату положить в тару АЮР 7877-4048.

Средства технологического оснащения: стол монтажный СМ-З-10-АС-1; линза 4-х ГОСТ 25076-83. тара АЮР 7877-4048.

Суммарное оперативное время ![]() = 0,207 мин.

= 0,207 мин.

5. Обрезка выводов навесных элементов бокорезами: Обрезать выводы у элементов позиции 9 с помощью бокореза. Длина оставшегося вывода должна быть достаточной для установки и соответствовать карте эскизов.

Средства технологического оснащения: Линейка-150 ГОСТ 427-75; тара АЮР 7877-4048; бокорез 92.7814-1351 ОСТ 92-1032-82; пинцет ППМ 120 РД 107.290.600.034-89.

Суммарное оперативное время ![]() = 0,132 мин.

= 0,132 мин.

6. Лужение выводов ИЭТ. Лудить с помощью пинцета выводы элементов поз. 9 в ванне с предварительным флюсованием. Т.к. при лужении выделяются токсичные вещества, необходимо наличие вытяжной вентиляции.

Средства технологической оснащения: стол монтажный СМ-З-10-AC-1; вытяжной шкаф 2Ш-ИЖ; установка лужения УВЛ-902 92 АЮР 53.009.000, пинцет с теплоотводом АЮР 7814-0005; тара АЮР 7877-4048.

Суммарное оперативное время ![]() = 0,204 мин.

= 0,204 мин.

7. Нанесение паяльной пасты. Извлечь приготовленные печатные платы из тары, установить плату в автомат для нанесения паяльной пасты Motoprint-AVL. Нанести на поверхность печатной платы паяльную пасту ПЛ-111. После нанесения паяльной пасты, извлечь плату из установки.

Средства технологического оснащения: Тара АЮР 7877-4048; трафарет для нанесения паяльной пасты.

Скорость движения ракеля: 10±10 мм/с.

Расход паяльной пасты ПЛ-111: 2,66г/плату.

Суммарное оперативное время ![]() = 0,442 мин.

= 0,442 мин.

8. Установка поверхностно-монтируемых компонентов. Установить поверхностно-монтируемые компоненты (поз. 2-7, 13-31) по заданной программе на автомате SIPLACE HS-60. Фиксация элементов осуществляется при помощи паяльной пасты ПЛ-111.

Средства технологического оснащения: автомат SIPLACE HS-60, Тара АЮР 7877-4048.

Суммарное оперативное время ![]() = 2,125 мин.

= 2,125 мин.

9. Контроль установки. Проверить визуально качество сборки компонентов на печатной плате (соответствие типов и номиналов, точность установки на соответствующие контактные площадки, отсутствие замыканий). В случае обнаружения дефектов попытаться их исправить с помощью пинцета ППМ 120 РД 107.290.600.034-89. В случае невозможности устранения дефектов плату отложить в тару АЮР 7877-4048 с надписью “Брак”. Проверенную плату положить в тару АЮР7877-4048.

Средства технологического оснащения: Тара АЮР 7877-4048; пинцет ППМ 120 РД 107.290.600.034-89.

Суммарное оперативное время ![]() = 0,5 мин.

= 0,5 мин.

10. Пайка оплавлением припоя. Извлечь пачку плат с установлеными поверхностно-монтируемыми компонентами из тары и разместить их на ленте транспортера печи Quattro Peak 3.5. Произвести пайку поверхностно-монтируемых компонентов оплавлением. После пайки поместить платы на стол. Поскольку в процессе пайки ИК-оплавлением происходит испарение припоя, установка размещается в отдельном помещении, оборудованном вытяжкой.

Средства технологического оснащения: вытяжной шкаф 2Ш-ИЖ; печь Quattro Peak 3.5; тара АЮР 7877-4048.

Режимы пайки: скорость движения конвейера от 0,2 до 1,8 м/мин, число зон нагрева 5. Время всего процесса пайки 46 с. В течении первых 17 с. обеспечить возрастание температуры с 300С до 1500С, в течение 6 с. со 1500С до 1600С, в течение 15 с. со 1600С до 1950С. В течение последних 8 с. температура падает со 1950С до 1600С.

Суммарное оперативное время ![]() = 0,7 мин.

= 0,7 мин.

11. Контроль пайки. Контролировать визуально качества пайки (отсутствие смещения компонентов с контактных площадок, непропаев). Годные платы положить в тару АЮР 7877-4048. Дефектные платы отложить в тару АЮР 7877-4048 с надписью “Брак”.

Средства технологического оснащения: печь Quattro Peak 3.5; тара АЮР 7877-4048.

Суммарное оперативное время ![]() = 0,207 мин.

= 0,207 мин.

Похожие работы

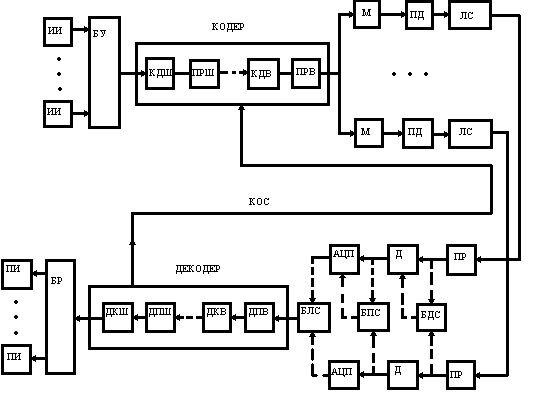

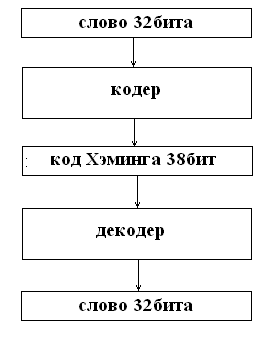

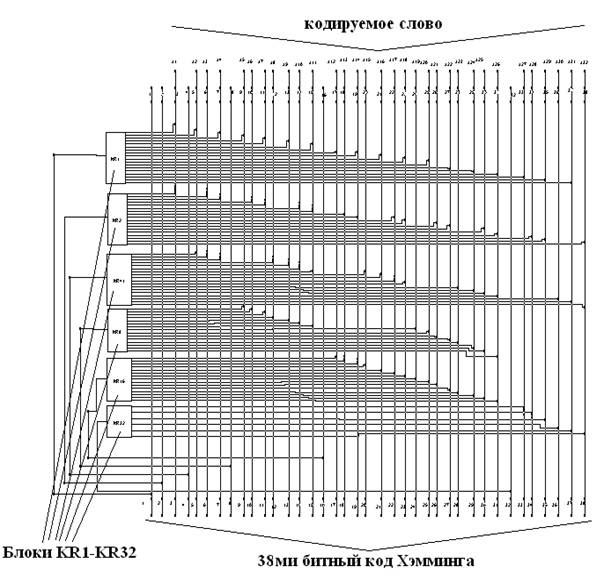

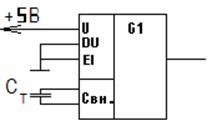

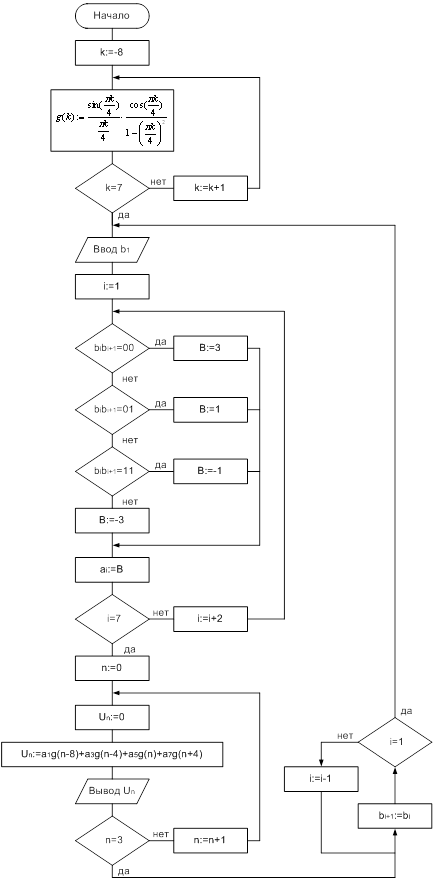

... кодирования можно разработать устройство, которое поможет понять принцип работы метода Хэмминга. Кодер – декодер будем разрабатывать на основе ИМС К555ВЖ1. 2.1 Разработка устройства кодирования информации методом Хемминга Кодер, преобразует 32х битное слово в 38ми разрядный код Хэмминга, после чего слово хранится в памяти или передаётся по шинам и т.д. В процессе передачи или хранения в ...

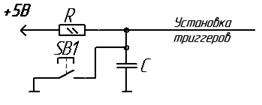

... с общим анодом. И для ИД1 были маломощные индикаторы типа АЛС304, которые могли работать напрямую. С малым током сегментов. Индикация текущего значения таймера (в мин). 4.7 Разработка устройств реализующих В1, В2 По заданию В1=, В2=, где логический сигнал ( ТТЛ ). Рис.24 Схема реализации сигнала B1 и B2. 5 Устройства сопряжения 5.1 Согласование электролампы с выходом автомата ...

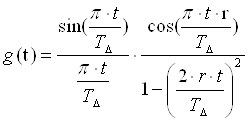

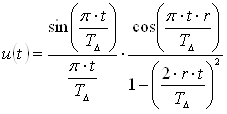

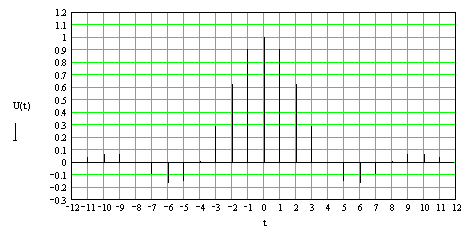

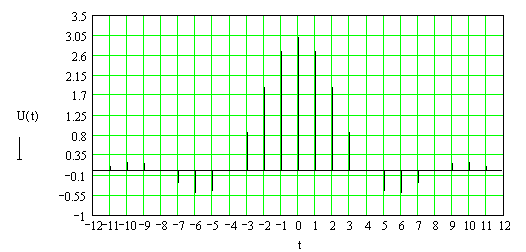

... несущими и амплитудно-фазовая модуляция с одной боковой полосой (АФМ-ОБП). 3. Выбор длительности и количества элементарных сигналов, используемых для формирования выходного сигнала В реальных каналах связи для передачи сигналов по частотно ограниченному каналу используется сигнал вида , но он бесконечен во времени, поэтому его сглаживают по косинусоидальному закону. , где - ...

RS-232 2. Поведенческая модель устройства. Рассмотрим модель устройства. По заданию наше устройство снимает информацию с ПДУ и постоянно передает данные в ЭВМ. Перед началом регистрации сигналов необходимо осуществить сброс УРС (автоматически или по специальной команде), а так же задать для каждого канала диапазон и уровень контроля. Что касается завершения работы устройства, то здесь возможны ...

0 комментариев