Навигация

Установка ИЭТ, монтируемых в отверстия. Установить ИЭТ поз. 9, 12, 32, 33 на автомате JUKI PM 570 по заданной программе

12. Установка ИЭТ, монтируемых в отверстия. Установить ИЭТ поз. 9, 12, 32, 33 на автомате JUKI PM 570 по заданной программе.

Средства технологического оснащения: автомат JUKI PM 570; тара АЮР 7877-4048.

Суммарное оперативное время ![]() = 0,448 мин.

= 0,448 мин.

13. Контроль установки. Контролировать визуально правильность установки ИЭТ, монтируемых в отверстия. В случае обнаружения дефектов попытаться их исправить с помощью пинцета ППМ 120 РД 107.290.600.034-89. В случае невозможности устранения дефектов плату отложить в тару АЮР 7877-4048 с надписью “Брак”.

Средства технологического оснащения: автомат JUKI PM 570, пинцет ППМ 120 РД 107.290.600.034-89, тара АЮР 7877-4048.

Суммарное оперативное время ![]() = 0,207 мин.

= 0,207 мин.

14. Пайка волной припоя. Извлечь пачку плат с установленными на ней компонентами, монтируемыми в отверстия, из тары и разместить их на ленте транспортера установки Seho 1135-F. После пайки снять плату с конвейера печи и положить ее в тару. Поскольку в процессе пайки волной происходит испарение припоя, установка размещается в отдельном помещении, оборудованном вытяжкой.

Средства технологического оснащения: вытяжной шкаф 2Ш-ИЖ, установка пайки волной припоя Seho 1135-F; тара АЮР7877-4048.

Режимы пайки: скорость движения ленты транспортера 1,0±0,1 м/мин, угол наклона ленты конвейера 6 °, температура припоя в ванне 230 °С.

Суммарное оперативное время ![]() = 0,820 мин.

= 0,820 мин.

15. Контроль пайки. Контролировать визуально качества пайки (отсутствие перемычек, мостиков из припоя, непропаев). Годные платы положить в тару. Дефектные платы отложить в тару АЮР 7877-4048 с надписью “Брак”.

Средства технологического оснащения: установка пайки волной припоя Seho 1135-F; тара АЮР7877-4048.

Суммарное оперативное время ![]() = 0,207 мин.

= 0,207 мин.

16. Отмывка. Отмыть печатную плату от остатков флюса на установке UNICLEAN II - 500.

Средства технологического оснащения: вытяжной шкаф 2Ш-ИЖ, установка UNICLEAN II - 500; тара АЮР7877-4048.

Температура: 55±10 °С.

Суммарное оперативное время ![]() = 0,67 мин.

= 0,67 мин.

17. Маркирование. Маркировать согласно МСИ.305000.001 СБ дату изготовления, номер партии печатной платы кистью. Краска БМ, белая, ТУ029-02-859-78, шрифт 2,5 по НО 010.007. Виду наличия паров ЛВЖ необходимо предусмотреть вытяжной шкаф.

Средства технологического оснащения: стол монтажный СМ-З-10-АС-1; тара для краски; тара АЮР7877-4048; трафарет; вытяжной шкаф 2Ш-ИЖ;

Суммарное оперативное время ![]() = 0,700 мин.

= 0,700 мин.

18. Лакирование. Лакировать печатную плату лаком ФП-525 ТУ 6-10-1653-78 при помощи установке DC2001. Элементы поз. 32, 33 от покрытия лаком предохранить.

Средства технологического оснащения: вытяжной шкаф 2Ш-ИЖ; установка DC2001; тара АЮР 7877-4048; ножницы.

Расход лака: 0,4г/плату (норма 20 г/м2).

Суммарное оперативное время ![]() = 0,500 мин.

= 0,500 мин.

19. Сушка: Сушить после лакирования в сушильном шкафу УТС 9042.

Средства технологического оснащения: тара АЮР 7877-4048.

Режимы сушки: температура 50 °С.

Суммарное оперативное время ![]() = 1 мин.

= 1 мин.

20. Выходной контроль печатного узла: контроль блока на системе рентгеновского контроля Viscom X8050.

Средства технологического оснащения: Viscom X8050; тара АЮР 7877-4048;

Суммарное оперативное время ТОП = 1 мин.

После контроля печатную уложить в тару и доставить на склад готовой продукции.

Комплект технологической документации на технологический процесс сборки и монтажа блока управления приведен в Приложении

5. Проектирование участка сборки и монтажа

Основным направлением, которое позволяет решить проблему существенного роста производительности труда, является внедрение в производство механизированных, автоматизированных и автоматических поточных линий.

Автоматическая линия (АЛ) представляет собой систему автоматических станков и агрегатов, которые устанавливаются в технологической последовательности и объединяются общими системами транспортирования заготовок, удаления отходов и управления. Наилучшие технико-экономические показатели имеют линии с количеством рабочих от 10 до 50. Если количество рабочих превышает 50, то затрудняется управление линией, снижается ее надежность. В этом случае целесообразно организовать две линии.

Конвейеры для поточных линий классифицируют по ряду признаков несущего органа:

• по конструкции — на ленточные, пластинчатые, тележечные, роликовые, элеваторы;

• по назначению — на распределительные и рабочие;

• по съему предметов — на ручные и механизированные;

• по положению в пространстве — на горизонтально- и вертикально-замкнутые;

• по характеру движения — на непрерывно-поступательные и периодические.

Ленточные конвейеры предназначены для транспортирования насыпных или штучных грузов и широко применяются из-за простоты их конструкции и низкой стоимости изготовления. Несущий орган — ленту — изготавливают из прорезиненного ремня или эластичного пластика. На ней могут транспортироваться изделия массой до 15 кг. В зависимости от габаритных размеров изделий ширина несущего органа может быть 200, 300, 400 и 500 мм.

Типы ленточных конвейеров: непрерывно-поступательные; периодические.

Для удобства монтажа типовые ленточные конвейеры изготавливают из отдельных секций (приводной и натяжной станций, промежуточных секций длиной 2500 мм на 4 рабочих места), при этом рабочие места могут располагаться в одностороннем, двустороннем или в шахматном порядке. Верхняя и нижняя ветви ленты поддерживаются роликовыми парами. Постоянное натяжение ленты обеспечивается винтовым натяжным устройством. Но сравнительно малая прочность несущего органа такого конвейера не дает возможности закреплять на нем технологические приспособления и собирать детали большой массы, поэтому ленточные конвейеры чаще всего используют как распределительные.

Пластинчатые конвейеры применяются в основном для сборки более тяжелых изделий массой до 40 кг и длиной до 500 мм, а также в том случае, когда предъявляются повышенные требования к точности и качеству сборки или к механизации съема изделий. В качестве несущего органа конвейера применяется стальная пластина, которая одновременно выполняет функцию цепи.

Тяговым органом тележечных конвейеров является бесконечная цепь шарнирного типа, замкнутая между звездочками: Несущим органом является тележка, прикрепленная к цепи шарнирами. Размеры тележки находятся в пределах от 200x250 до 450x500 мм, грузоподъемность — 50 кг и более. Применение цепных горизонтально-замкнутых конвейеров обеспечивает удобную компоновку линий с рациональным использованием площади.

Распределительный конвейер применяют, если на линии необходимо иметь параллельные рабочие места и масса изделий составляет менее 8 кг.

Рабочий конвейер используют только при отсутствии параллельных рабочих мест и массе передаваемых изделий более 8 кг.

Выбор способа съема изделия с несущего органа зависит от вспомогательного времени, необходимого для съема и установки на несущий орган конвейера, а также от массы изделий. При ручном съеме адресование изделий осуществляется либо по номерной (цветовой), либо по световой системе. Механизированный съем может осуществляться с помощью механического нумератора, командоаппарата, кодирования контейнера.

Расположение несущего органа в пространстве зависит от формы и размеров помещения, где размешается поточная линия сборки, а также от возможности создания прямоточного производства. Горизонтально-замкнутые конвейеры отличаются большей гибкостью и обеспечивают планировку линий различной формы (прямолинейную, Ш-образную, Т-образную).

Проектирование однопредметной непрерывно-поточной линии, выполненной на конвейере, осуществляют в приведенной ниже последовательности.

Для организации конкретной поточной линии выбирается распределительный тип конвейера.

Расчет однопредметной непрерывно-поточной линии, выполненной на конвейере, осуществляется следующим образом.

Количество рабочих мест, выполняющих параллельно одну и ту же операцию CPi:

|

| (5.1) |

где tOi – норма времени i-ой операции;

Результаты расчета количества рабочих мест представлены в таблице 5.1.

Таблица 5.1 – Расчет количества рабочих мест

| № операции | Последовательность операций | Tоп | СPi |

| 1 | Расконсервация ПП | 0,430 | 0,86 |

| 2 | Контроль ПП | 0,207 | 0,41 |

| 3 | Распаковка и проверка ЭРЭ | 0,496 | 1,10 |

| 4 | Комплектование элементов по операциям | 0,500 | 1,11 |

| 5 | Обрезка выводов навесных элементов бокорезами | 0,132 | 0,29 |

| 6 | Лужение выводов ЭРЭ | 0,204 | 0,45 |

| 7 | Нанесение паяльной пасты | 0,442 | 0,98 |

| 8 | Установка чип компонентов | 2,125 | 4,72 |

| 9 | Контроль правильности установки | 1,000 | 2,22 |

| 10 | ИК пайка | 0,700 | 1,56 |

| 11 | Контроль пайки | 0,207 | 0,46 |

| 12 | Установка ЭРЭ со штыревыми выводами | 0,448 | 0,90 |

| 13 | Контроль правильности установки навесных ЭРЭ | 0,207 | 0,41 |

| 14 | Пайка элементов | 0,820 | 1,82 |

| 15 | Контроль пайки | 0,207 | 0,46 |

| 16 | Отмывка плат после пайки | 0,670 | 1,68 |

| 17 | Маркирование | 0,700 | 1,75 |

| 18 | Лакирование ПП | 0,500 | 1,11 |

| 19 | Сушка | 1,000 | 2,22 |

| 20 | Выходной контроль печатного узла | 1,000 | 2,22 |

Для синхронизации объединяем операции 1 и 2, 5 и 6, 8 и 9, 10 и 11, 12 и 13, 14 и 15..

Коэффициент загрузки рабочего места ηi определяется как отношение расчетного числа рабочих мест к принятому (округленному до целого числа):

|

| (5,2) |

где СnPi – принятое число рабочих мест.

Результаты расчета количества рабочих мест и коэффициента загрузки рабочих мест представлены в таблице 5.2

Таблица 5.2 – Расчет количества рабочих мест на поточной линии

| № операции | № рабочего места | Tоп | СPi | СПРi | Место расположения | Кз |

| 1 | 1 и 2 | 0,637 | 1,23 | 1 | Вне поточной линии | 1,23 |

| 2 | 3 | 0,496 | 1,10 | 1 | Вне поточной линии | 1,10 |

| 3 | 4 | 0,500 | 1,11 | 1 | Вне поточной линии | 1,11 |

| 4 | 5 и 6 | 0,336 | 0,75 | 1 | Вне поточной линии | 0,75 |

| 5 | 7 | 0,442 | 0,98 | 1 | Поточная линия | 0,98 |

| 6 | 8 и 9 | 3,125 | 6,94 | 6 | Поточная линия | 1,16 |

| 7 | 10 и 11 | 0,907 | 2,02 | 2 | Вне поточной линии | 1,01 |

| 8 | 12 и 13 | 0,655 | 1,19 | 1 | Поточная линия | 1,19 |

| 9 | 14 и 15 | 1,027 | 2,28 | 2 | Вне поточной линии | 1,14 |

| 10 | 16 | 0,670 | 1,68 | 2 | Поточная линия | 0,84 |

| 11 | 17 | 0,700 | 1,75 | 2 | Поточная линия | 0,88 |

| 12 | 18 | 0,500 | 1,11 | 1 | Поточная линия | 1,11 |

| 13 | 19 | 1,000 | 2,22 | 2 | Поточная линия | 1,11 |

| 14 | 20 | 1,000 | 2,22 | 2 | Поточная линия | 1,11 |

| Итого | 25 |

Общее количество рабочих мест:

|

| (5.3) |

Из числа Кр/ только 17 требуется на поточной линии, остальные заняты либо во вспомогательном производстве, либо вне линии. Таким образом, число рабочих на поточной линии Кр=17.

Максимальное количество рабочих мест на участке Kmax:

|

| (5.4) |

где: КРЕЗ – количество резервных мест;

KКОМП – количество рабочих мест комплектовщиков;

KКОНТР – количество рабочих мест контролеров.

Принимаем КРЕЗ=3; ККОМП=1; ККОНТР=1;

|

|

Оптимальным выбором при заданных условиях производства будет являться распределительный пластичный вертикально-замкнутый конвейер с ручным съемом изделий периодического характера действия.

Размеры пластины. Ширина рассчитывается по формуле

|

| (5.5) |

где ![]() - ширина изделия, в мм.

- ширина изделия, в мм.

![]() (мм)

(мм)

Длина пластин выбирается с условием, чтобы между изделиями было целое число пластин, ![]() 150 мм.

150 мм.

Рассчитаем шаг конвейера по формуле:

|

| (5.6) |

где Vн – скорость движения ленты конвеера, Vн=10м/мин.

|

| (5.7) |

По формуле определяется длина конвейера L

|

| (5.8) |

где L1, L2 - длина проводной и натяжной станций соответственно, выбираем по справочным данным, L1, L2 =1.5 м,

Lp- рабочая длина несущего органа конвейера, определяется по формуле

|

| (5.9) |

где l - расстояние между двумя соседними рабочими местами (с одной стороны конвейера обычно принимается 1,2 м)

Кобщ =20 (3 резервных места размещены на конвеерной линии).

![]() (м)

(м)

![]() (м)

(м)

Количество предметов в заделе Z:

|

| (5.10) |

где: NОБОР – оборотный задел;

NРЕЗ – резервный задел;

NТРАН – транспортный задел;

NТЕХ – технологический задел.

Оборотный задел равен размеру сменной потребности линии:

|

|

Резервный задел – 3% от сменного выпуска изделий:

|

| (5.11) |

|

|

Транспортный задел:

|

| (5.12) |

где NТР – количество изделий, транспортируемое в пачке NТР =5.

|

|

Технологический задел:

|

| (5.13) | |

|

| ||

Подставляя в формулу 5.11; 5.12; 5.13 полученные значения имеем:

|

|

Длительность производственного цикла сборки на линии одного изделия:

|

| (5.14) |

где ТТР – время транспортирования изделия (ТТР=1.3 мин.);

ТО – общее время сборки, мин:

|

| (5.15) |

|

|

|

|

Производительность конвейера определяется по формуле:

|

| (5.16) |

где m - масса изделия m=0.15 кг

|

|

При разработке планировок в зависимости от их назначения должны быть предусмотрены площади для размещения:

· технологического и контрольно-испытательного оборудования;

· обслуживающих подразделений;

· рабочих мест;

· проходов и проездов;

· средств и путей перемещения материалов, изделий и технологических отходов;

· материалов, заготовок, полуфабрикатов и комплектующих изделий;

· готовой продукции;

· вспомогательных помещений.

При разработке планировок должны быть решены следующие задачи:

· обеспечение технологической последовательности выполнения операций;

· создание поточности движения материалов, полуфабрикатов, комплектующих и готовых изделий;

· сокращение расстояний перемещений грузов;

· эффективное использование производственного оборудования, рабочих мест и площадей;

· обеспечение безопасности работы.

Планировки разрабатываются в следующей последовательности:

1) сбор исходных данных;

2) определение состава и количества технологического оснащения для выполнения технологических операций;

3) разработка схем расположения цехов, участков и групп оборудования с технико-экономическим обоснованием вариантов;

4) определение рациональной последовательности расстановки оборудования и рабочих мест согласно нормам;

5) выполнение чертежа планировки;

6) утверждение планировки.

При составлении планировок должны быть учтены следующие требования:

1. технологический поток изготовления изделия должен быть непрерывным;

2. транспортно-складские работы должны быть максимально механизированы или автоматизированы, и входить в общий технологический поток;

3. должна быть обеспечена сохранность материальных ценностей, а также возможность учета деталей, полуфабрикатов и готовых изделий;

4. капитальные затраты должны быть оптимальными, а окупаемость оборудования - укладываться в действующие в отрасли нормативы;

Определение необходимых площадей и разработка плана расположения оборудования и рабочих мест. Рабочая площадь помещений основного производства цеха определяется планированными расчетами производственных подразделений, рациональным размещением оборудования с соблюдением необходимой ширины переходов и проездов, а также расстоянием между оборудованием, рабочими местами и элементами здания —колоннами, стенками и др. Норма расстояний между оборудованиемдля распределительного конвейера при расположении рабочих столов в шахматном порядке:

ширина прохода между линиями двух конвейеров, мм не менее 1300;

ширина прохода между линией и стеной, мм: не менее 1000;

расстояния между рабочими местами, мм: 1200 — 1600;

расстояния между рабочими местами и колоннами, мм: 500.

Кроме конвейера используются также следующие напольные транспортные средства тележки - для обеспечения рабочих мест деталями со склада комплектующих и автопогрузчики - для загрузки деталями склада и транспортирования готовой продукции из склада на отгрузку. Следовательно, необходимо предусмотреть ширину проездов и расстояния между рядами оборудования достаточные для передвижения соответствующих транспортных средств: 1200 мм для тележечного транспорта, 2000 мм для автопогрузчиков.

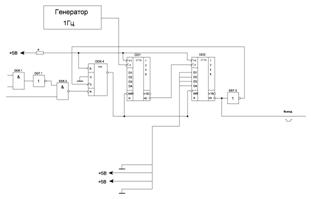

Ориентировочная планировка участка сборки и монтажа приведена в приложении Г.

Похожие работы

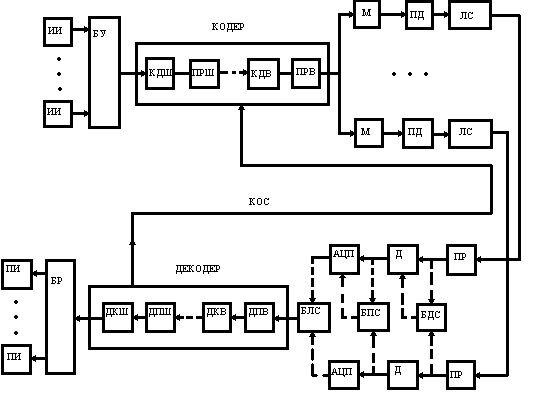

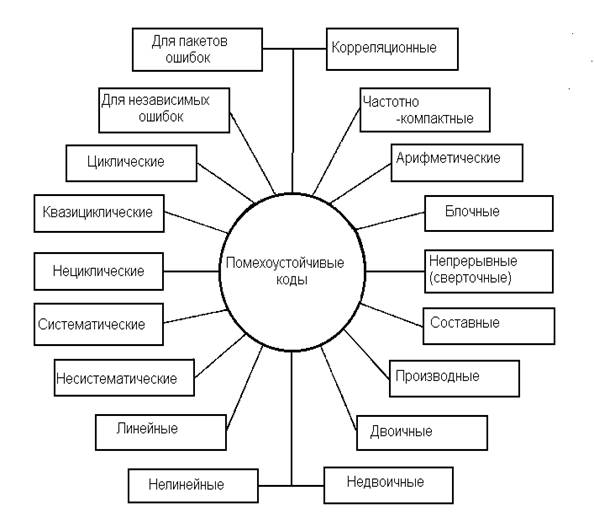

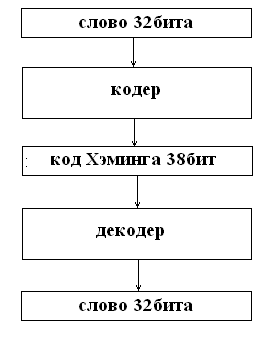

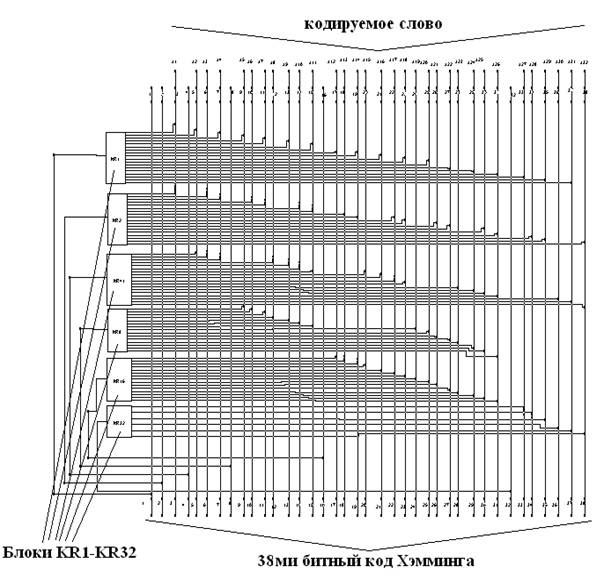

... кодирования можно разработать устройство, которое поможет понять принцип работы метода Хэмминга. Кодер – декодер будем разрабатывать на основе ИМС К555ВЖ1. 2.1 Разработка устройства кодирования информации методом Хемминга Кодер, преобразует 32х битное слово в 38ми разрядный код Хэмминга, после чего слово хранится в памяти или передаётся по шинам и т.д. В процессе передачи или хранения в ...

... с общим анодом. И для ИД1 были маломощные индикаторы типа АЛС304, которые могли работать напрямую. С малым током сегментов. Индикация текущего значения таймера (в мин). 4.7 Разработка устройств реализующих В1, В2 По заданию В1=, В2=, где логический сигнал ( ТТЛ ). Рис.24 Схема реализации сигнала B1 и B2. 5 Устройства сопряжения 5.1 Согласование электролампы с выходом автомата ...

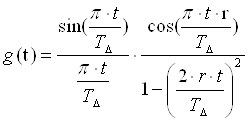

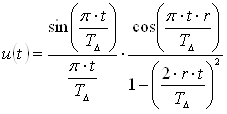

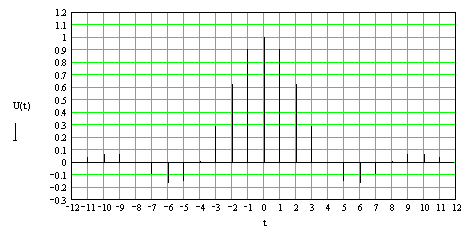

... несущими и амплитудно-фазовая модуляция с одной боковой полосой (АФМ-ОБП). 3. Выбор длительности и количества элементарных сигналов, используемых для формирования выходного сигнала В реальных каналах связи для передачи сигналов по частотно ограниченному каналу используется сигнал вида , но он бесконечен во времени, поэтому его сглаживают по косинусоидальному закону. , где - ...

RS-232 2. Поведенческая модель устройства. Рассмотрим модель устройства. По заданию наше устройство снимает информацию с ПДУ и постоянно передает данные в ЭВМ. Перед началом регистрации сигналов необходимо осуществить сброс УРС (автоматически или по специальной команде), а так же задать для каждого канала диапазон и уровень контроля. Что касается завершения работы устройства, то здесь возможны ...

0 комментариев