Навигация

Процессы, происходящие при обжиге

1.3 Процессы, происходящие при обжиге

Создание пористой структуры керамзита достигается вспучиванием размягченного при термической обработке глинистого сырья газами (СО, СО2, Н2О, SO2, О2, N2, CH4, Н2), выделяющимися в процессе нагревания. Наилучший керамзит получают при оптимальном соотношении вязкости и связности сырья в нагретом состоянии при условии достаточного газовыделения. Это соотношение должно выдерживаться в течение всего периода газовыделения.

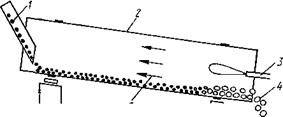

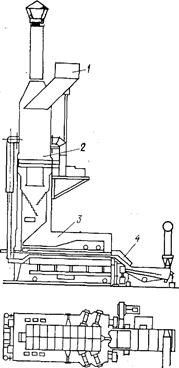

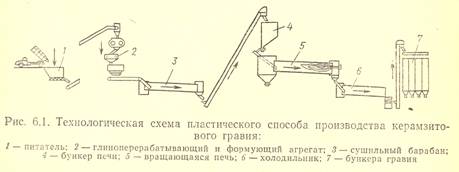

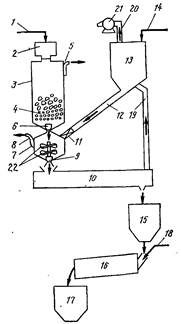

Поризация глинистых гранул (зерен) при получении керамзита обычно осуществляется обжигом их во вращающихся барабанных печах.

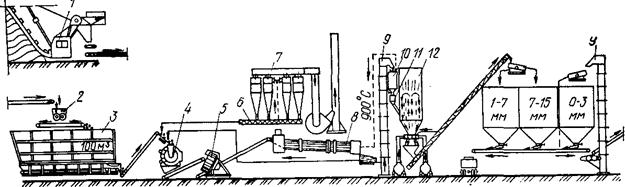

Средняя продолжительность пребывания глинистых гранул в печи равна 35-40 минут, при этом в течение первых 18-20 минут гранулы нагреваются до температуры 600°С, а в течение последующих 2-4 минуты температура их доводится до 1200-1250°С, при этой температуре они в течение 10-12 минут обжигаются, а затем 2-3 минуты охлаждаются до температуры 900-1000°С. Под воздействием высоких температур происходит дегидратация, аморфизация и образование некоторого количества жидкой фазы в глинистом веществе.

За время термической обработки сырцовых гранул (10-12 минут) в пиропластический расплав практически полностью переходят только самые мелкие частицы глинистых минералов (размером менее 10 минут). Пылеватые же и песчаные частицы глин (зерна кварца, полевые шпаты, пироксены, амфиболы и другие породы) остаются инертными и практически не взаимодействуют с расплавом и уменьшают степень вспучивания.

Включения доломита и кальцита при нагреве до температуры 850-1150°С декарбанизуются, переходят в тонкодисперсные окислы кальция и магния и частично (на толщину 0,01-0,04 мм) усваиваются расплавом.

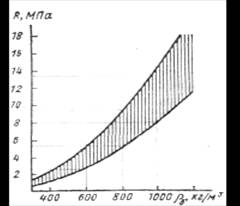

Частицы карбанатных пород размером более 0,06-0,1 мм не полностью ассимилируются расплавом, в их центрах остаются свободные СаО и MgО, способные гидратироваться со значительным увеличением объема при попадении во влажную среду. Во избежание слипания гранул между собой и их налипания на поверхность футеровки печи температурный интервал вспучивания должен составлять не менее 50-70°С, максимальная температура вспучивания не должна превышать 1250-1275°С.

Получение керамзита с наилучшими показателями связано с характером газовой среды внутри гранул и в печном агрегате, также с режимом сушки и обжига сырца и охлаждении обожженных гранул.

Характер газовой среды при термической обработке сырцовых гранул во вращающейся печи обуславливается:

ü составом продуктов сгорания топлива;

ü коэффициентом избытка воздуха;

ü составом газов, выделяемых органическими примесями глинистой породы (летучих и при окислении коксового остатка), карбонатами и продуктами реакций, зависящих от химического состава породы;

ü составом парообразных продуктов, образующихся при удалении химически связанной воды различных глинистых минералов, также получаемых при испарении влаги сырцовых гранул, загружаемых в печь.

Продукты сгорания топлива и избыточный воздух, подаваемые в печь под давлением, устремляются в основном по оси печи. Парообразные и газообразные продукты, выделяемые исходным сырьем при его нагревании и обжиге, отмывают гранулы и затем перемешиваются и удаляются с продуктом сгорания топлива.

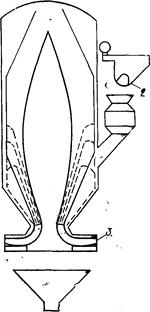

Процесс вспучивания состоит из двух стадий: первая – спекание с образованием закрытой поры и вторая – собственно вспучивание под давлением газов, выделяющихся внутри закрытой поры. Сумма таких элементарных актов в каждой ячейке глиняной гранулы и обуславливает общий процесс вспучивания всей гранулы.

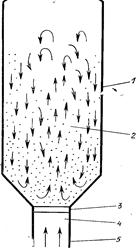

Рассматривая процесс вспучивания всей гранулы, необходимо иметь ввиду, что по своей толще она нагревается неравномерно: с поверхности нагревается быстрее, чем в центре. Поэтому поверхность гранулы еще до того, как вся ее масса приобретает пиропластическое состояние, покрывается плотной спекшейся газонепроницаемой оболочкой, предотвращающей утечку газов из гранулы даже в том случае, если под давлением газов отдельные перегородки пор окажутся прорванными.

Основным условием, обеспечивающим вспучивание глинистых пород при их нагревании, является совмещение во времени пиропластического состояния глины с интенсивным газовыделением внутри обжигаемого материала.

В настоящее время можно считать установленным, что источниками газовыделения в глинах являются реакции разложения и восстановления оксидов железа при их взаимодействии с органическими примесями или добавками в глине, а также химически связанная вода глинистых минералов. Схема восстановительных реакций может быть представлена следующими уравнениями:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Похожие работы

... знать расход материалов (м3/ч), поэтому полученные значения расхода материалов (т/ч) целесообразно выразить в м3/ч, разделив каждый результат (т/ч) на насыпную плотность данного материала. Глина=1500 кг/м3=1,5 т/м3; Керамзит =500 кг/м3 =0,5т/м3; Добавка (лигносульфанаты)=0,7 т/м3; Вода=1000 кг/м3=1,0 т/м3. Для получения керамзита 11360,96 т/год (22721,92 м3/год) требуется: По массе: глины – ...

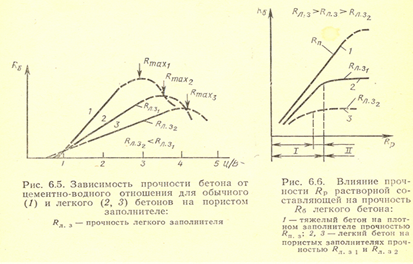

... песков. Для легких бетонов пригоден перлитовый песок с минимальной насыпной плотностью 200. Содержание пылевидных фракций в нем не должно превышать 10%. 5. Основные технологические процессы и оборудование Технология производства легких бетонов и изделий из них незначительно отличается от технологии изготовления изделий из обычных тяжелых бетонов. Для получения бетона высокого качества ...

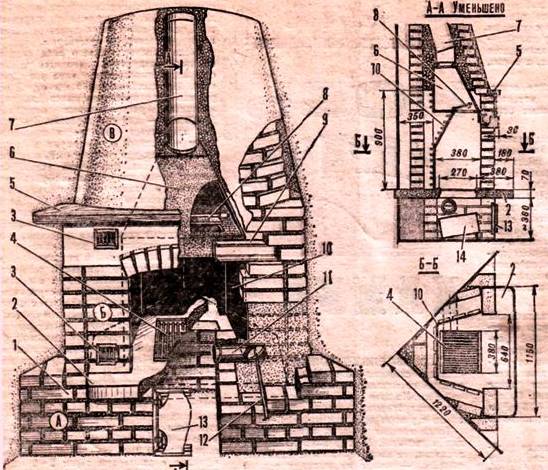

... к уроку. 2. Повторение пройденного материала – (7 мин.): 2.1. Проверка знания материала прошлого занятия. 3. Изучение нового материала – (15 мин.) 3.1. Краткие сведения по технологии изготовления каминов. 3.2. Закрепление материала. 4. Вводный инструктаж – (15 мин.): 4.1. Показ трудовых приемов. 4.3. Демонстрация. 5. Этап применения нового материала (20 мин.): 5.1. Проверить организацию ...

... основных минерала и небольшое количество стеклообразного вещества. Как видно из таблицы, портландцементный клинкер в основном (на 60...80%) состоит из силикатов кальция, из-за чего портландцемент также называют силикатным цементом. Для получения портландцемента клинкер размалывают в трубных или шаровых мельницах с гипсом и другими добавками. Свойства портландцемента зависят от его минерального ...

0 комментариев