Навигация

Расчет теплового баланса вращающейся печи

2. Расчет теплового баланса вращающейся печи

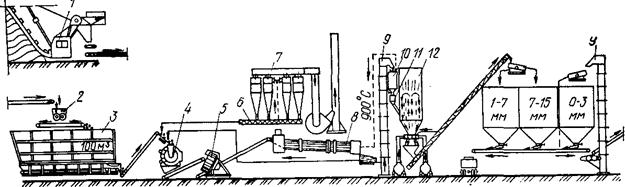

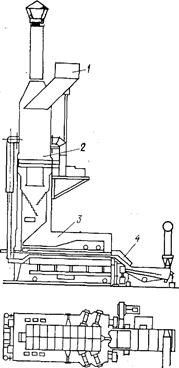

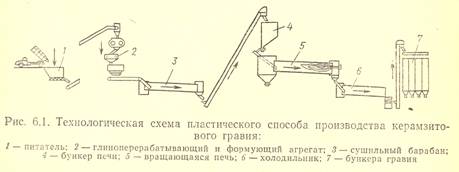

2.1 Устройство вращающейся печи для обжига керамзитового гравия

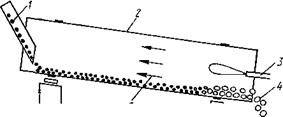

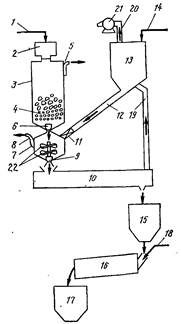

Керамзитовый гравий в большинстве случаев обжигают в однобарабанных вращающихся печах. Корпус печи выполнен в виде цилиндра из листового металла, который установлен на роликовых опорах под определенным углом к горизонту. Изнутри корпус печи футерован огнеупорными материалами. Во вращательное движение печь приводится при помощи электродвигателя и редуктора посредством пары шестерен, подвенцовой и венцовой, последняя из которых насажена на корпус печи.

Печь имеет загрузочные и разгрузочные устройства. Она загружается сырцом через загрузочный лоток, который смонтирован на корпусе осадительной камеры вместе с механизмом очистки. Разгрузочная часть печи имеет специальную откатную головку, предназначенную для уплотнения выходного торца печи и для установки форсунки или горелки, а также приема готового материала. Охлаждение обожженного керамзита осуществляется в холодильнике до температуры 60-80 °С, который соединяется с откатной головкой печи.

2.2 Сырье для производства керамзитового гравия

В производстве керамзита используют легкоплавкие глинистые породы, которые способны при быстром обжиге вспучиваться. Содержание отдельных оксидов в хорошо вспучивающемся глинистом сырье находится в следующих пределах, %:

SiO2 50... 55; Аl2О3 15...25; Fe203+FeO 6,5... 10; СаО до 3; MgO до 4; Na20+K20 3,5...5.

Температура вспучивания должна быть не более 1250 °С, а интервал вспучивания - не менее 50 °С.

2.3 Методика составления теплового баланса вращающейся печи

Тепловой баланс вращающейся печи для обжига керамзита составляют по следующей схеме.

Приходные статьи баланса:

1.Теплота от горения топлива.

2.Физическая теплота, вносимая топливом.

З.Теплота, вносимая сырцом.

4.Физическая теплота первичного воздуха, подаваемого к топливосжигающему устройству.

5.Физическая теплота вторичного воздуха, поступающего в печь из холодильника.

6.Физическая теплота воздуха, подсасываемого через неплотности головки печи.

Расходные статьи баланса

1.Расход тепла на испарение влаги.

2.Расход тепла на химические реакции.

З.Потери тепла с керамзитом на выходе из печи.

4Лотери тепла в окружающую среду.

5.Потери тепла с отходящими газами.

6.Потери тепла с химическим недожогом.

Конечной целью расчета теплового баланса является определение расхода топлива, сжигаемого за 1 час работы печи, и его удельного расхода на 1 кг полученного керамзитового гравия. Для этого на основании статей прихода и расхода тепла составляют общее уравнение теплового баланса, из которого находят искомые величины.

2.4 Расчет теплового баланса вращающейся печи

Прежде чем приступить к расчету теплового баланса печи, необходимо произвести дополнительные вычисления, результаты которых понадобятся в дальнейшем. В качестве топлива для печей могут использоваться мазут, природный или попутный газ. При расчете процессов горения определяют количество воздуха, необходимого для полного сжигания топлива и количество образующихся продуктов горения. Процесс горения рассчитывают независимо от количества сжигаемого топлива, поэтому количество воздуха, необходимое для горения, и объем дымовых газов, образующихся в результате сжигания топлива, определяют на единицу массы жидкого топлива и на единицу объема газообразного топлива, т.е. выражают в нм³/кг или нм3/нм3 топлива. Рассмотрим примеры расчета жидкого топлива- мазута.

Расчет горения мазута

Задание. Определить теплопроводность, объем воздуха и количество образующихся продуктов горения при сжигании мазута в туннельных печах для обжига кирпича. Мазут имеет горючую массу следующего состава, %:

| Cr | Hr | Sr | Nr | Or | ∑ |

| 87,2 | 11,7 | 0,5 | 0,4 | 0,2 | 100 |

Содержание золы Ar= 0,1%, содержание влаги Wr= 2%.

Произведем пересчет горючей массы топлива на рабочую:

![]() ;

;

![]() и т. д.;

и т. д.;

Sp=0,49; Np=0,39; Op=0,19.

Состав рабочего топлива, % по массе:

| Cр | Hр | Sр | Nр | Oр | Ар | Wр | ∑ |

| 85,4 | 11,45 | 0,49 | 0,39 | 0,19 | 0,2 | 2 | 100 |

Теплоту сгорания топлива определяем по формуле(1):

![]()

Теоретически необходимое для горения количество сухого воздуха при коэффициенте избытка ![]()

![]() определяется по формуле:

определяется по формуле:

![]()

Где Ср, Нр, Ор, Sр - содержание в рабочем топливе соответствующих элементов, %.

![]()

Атмосферный воздух содержит некоторое количество влаги, которое можно выразить влагосодержанием d г/кг сухого воздуха. Поэтому объем влажного атмосферного воздуха будет больше, чем рассчитанный выше. Для подсчета количества влажного атмосферного воздуха со значением d=10 г/кг сухого воздуха воспользуемся формулой:

![]()

Действительное количество воздуха при коэффициенте избытка в корне факела ![]() :

:

Сухого воздуха

![]() ;

;

Атмосферного воздуха

![]()

Количество и состав продуктов полного горения при коэффициенте ![]() находим по формулам:

находим по формулам:

![]()

![]()

![]()

![]()

Всего сухих газов:

![]()

Общее количество продуктов горения при ![]() :

:

![]()

Процентный состав продуктов горения при ![]() :

:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Сумма продуктов горения 100%.

Таблица 1 – Материальный баланс процесса горения мазута

| Приход | кг | % | Расход | кг | % |

| Топливо-мазут | 100 | 5,84 | |||

| Воздух: | Продукты горения: | ||||

| О2=100 | 373,43 | 21,7 | СО2=100 | 313,16 | 18,21 |

| N2=100 | 1229,83 | 71,53 | Н2О=100 | 121,08 | 7,04 |

| Н2О=100 | 16 | 0,93 | N2=100 | 1230,23 | 71,54 |

| SO2=100 | 1 | 0,06 | |||

| О2=100 | 54,16 | 3,15 | |||

| Невязка: | |||||

| (100 0,37)/1719,63=0,02 | 0,37 | 0,02 | |||

| Итого | 1719,26 | 100 | Итого | 1719,63 | 100 |

Исходные данные

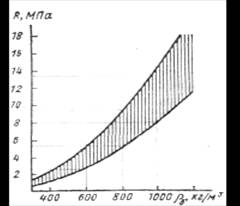

Длина печи 40 м, диаметр 2,5 м; топливо- мазут марки 20, производительность печи ![]() , формовочная влажность глины W=22%, влажность гранул на выходе из сушильного барабана Wc=7,5%, температура сырца при загрузке в печь tc=66◦С, температура керамзита на выходе из печи tк=830 ◦С, температура отходящих газов tог=430◦С, температура воздуха, подаваемого на горение tв=200◦С, насыпная плотность керамзита 450кг/м3, масса сырца, загружаемого в печь Gc=6562,94 кг/ч, химический состав глины, %: СаО- 0,93; MgO- 4; ППП-7,7.

, формовочная влажность глины W=22%, влажность гранул на выходе из сушильного барабана Wc=7,5%, температура сырца при загрузке в печь tc=66◦С, температура керамзита на выходе из печи tк=830 ◦С, температура отходящих газов tог=430◦С, температура воздуха, подаваемого на горение tв=200◦С, насыпная плотность керамзита 450кг/м3, масса сырца, загружаемого в печь Gc=6562,94 кг/ч, химический состав глины, %: СаО- 0,93; MgO- 4; ППП-7,7.

Приход тепла

1. От горения топлива:

![]() кДж,

кДж,

где В- часовой расход топлива, м 3 или кг.

2. Тепло, вносимое топливом:

![]() кДж,

кДж,

где Ст- удельная теплоемкость топлива, кДж/кг*К; tT- температура топлива, поступающего на горение, ◦С; tT=75 ◦С.

Удельная теплоемкость определяется по формуле:

для мазута

Ст=4,2(0,415+0,0006 tT)=4,2(0,415+0,0006![]() 75)=1,932, кДж/кг*К.

75)=1,932, кДж/кг*К.

3. Тепло, вносимое сырцом:

![]() кДж,

кДж,

Где GC- масса сырца:

![]() кДж;

кДж;

![]() кг/м3;

кг/м3;

СС- удельная теплоемкость сырца, кДж/кг*К:

![]() кДж/ кг*К.

кДж/ кг*К.

4. Физическая теплота воздуха, подаваемого на горение:

![]() кДж,

кДж,

где СВ- удельная теплоемкость воздуха, равная 1,344 кДж/м3*К;

![]() - теоретический объем воздуха, необходимый для горения 1м3 или 1 кг топлива. Принят из расчета горения топлива для

- теоретический объем воздуха, необходимый для горения 1м3 или 1 кг топлива. Принят из расчета горения топлива для ![]() ; tВ- температура воздуха, подаваемого на горение. Принята tВ=200◦С.

; tВ- температура воздуха, подаваемого на горение. Принята tВ=200◦С.

5. Физическая теплота воздуха, подсасываемого через неплотности головки печи:

![]() кДж,

кДж,

Где ![]() ’- коэффициент избытка воздуха со стороны выгрузки печи, обычно принимают 1,4…1,5.

’- коэффициент избытка воздуха со стороны выгрузки печи, обычно принимают 1,4…1,5.

6. Физическая теплота вторичного воздуха, поступающего в печь из холодильника:

![]() кДж,

кДж,

Где ![]() - температура воздуха, выходящего из холодильника, равная 150…180оС.

- температура воздуха, выходящего из холодильника, равная 150…180оС.

Расход тепла

Похожие работы

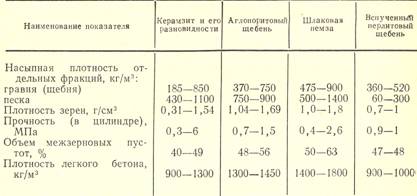

... знать расход материалов (м3/ч), поэтому полученные значения расхода материалов (т/ч) целесообразно выразить в м3/ч, разделив каждый результат (т/ч) на насыпную плотность данного материала. Глина=1500 кг/м3=1,5 т/м3; Керамзит =500 кг/м3 =0,5т/м3; Добавка (лигносульфанаты)=0,7 т/м3; Вода=1000 кг/м3=1,0 т/м3. Для получения керамзита 11360,96 т/год (22721,92 м3/год) требуется: По массе: глины – ...

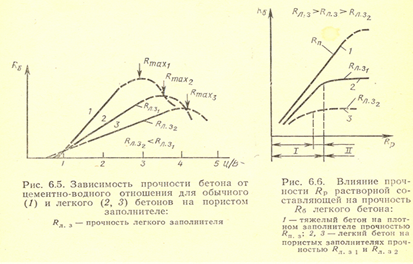

... песков. Для легких бетонов пригоден перлитовый песок с минимальной насыпной плотностью 200. Содержание пылевидных фракций в нем не должно превышать 10%. 5. Основные технологические процессы и оборудование Технология производства легких бетонов и изделий из них незначительно отличается от технологии изготовления изделий из обычных тяжелых бетонов. Для получения бетона высокого качества ...

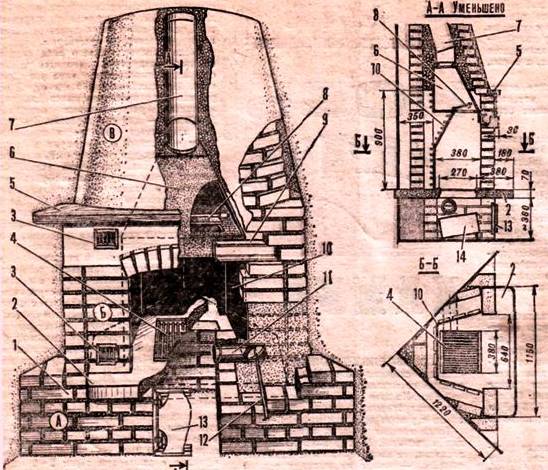

... к уроку. 2. Повторение пройденного материала – (7 мин.): 2.1. Проверка знания материала прошлого занятия. 3. Изучение нового материала – (15 мин.) 3.1. Краткие сведения по технологии изготовления каминов. 3.2. Закрепление материала. 4. Вводный инструктаж – (15 мин.): 4.1. Показ трудовых приемов. 4.3. Демонстрация. 5. Этап применения нового материала (20 мин.): 5.1. Проверить организацию ...

... основных минерала и небольшое количество стеклообразного вещества. Как видно из таблицы, портландцементный клинкер в основном (на 60...80%) состоит из силикатов кальция, из-за чего портландцемент также называют силикатным цементом. Для получения портландцемента клинкер размалывают в трубных или шаровых мельницах с гипсом и другими добавками. Свойства портландцемента зависят от его минерального ...

0 комментариев