Навигация

22 ´ 0,1 = 2,2 = 3 ковша.

Таким образом, общее количество сталеразливочных ковшей в проектируемом цехе составит:

22 + 2 + 3 = 27 ковшей.

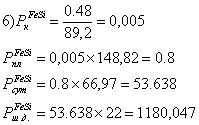

5) количество изложниц на плавку равно массе плавки по годным слиткам деленной нa массу одного слитка, т.е:

пизл = Мсл : 12 = 231,39 : 12 = 19,28 = 20 изложниц.

Принимаем с запасом 22 изложницы.

6) количество тележек на плавку равно количеству изложниц на плавку деленному на количество изложниц, устанавливаемых на тележке. Последнее, в свою очередь зависит от грузоподъемности тележки и мессы слитка вместе с изложницей.

Для установки изложниц под разливку применяются три типа сталеразливочных тележек:

а) Двухосные - грузоподъемностью 60т. Длина тележки по осям сцепок 4780 мм;

б) Четырехосные - грузоподъемностью 120 и 160 т, длина тележек по осям сцепок 5840 и 6240 мм;

в) Шестиосные - грузоподъемностью 200-240 т, длина по осям сцепок 7940 мм.

Полезная нагрузка (грузоподъемность) тележки складывается из массы слитков, изложниц и поддона. Следовательно, количество изложниц на тележке зависит от принятой грузоподъемности тележки, развеса отливаемого слитка и соответствующей ему массы изложницы.

В примерном расчете принята масса изложницы с прибыльной надставкой равней 14 т, тогда масса слитка с изложницей составят:

12,0 + 14,0 = 26,0 т.

При грузоподъемности тележки 160 т (6240 мм) и учете массы поддона это позволит установить шесть изложниц на тележке (с общей массой 26,0 • 6 = 156 т). Тогда количество тележек с изложницами на одну плавку составит:

![]() = 22 : 6 = 3,66 = 4 тележки с общей длиной разливочного состава

= 22 : 6 = 3,66 = 4 тележки с общей длиной разливочного состава ![]() = 4 • 6,24 = 24,96м.

= 4 • 6,24 = 24,96м.

7) Количество находящихся в обращении разливочных составов в цехе определяется расчетным графиком в зависимости от продолжительности оборота составов, связанной с продолжительностью выдержки слитков в изложницах, способом разливки стали, условиями охлаждения изложниц и скоростью подготовки разливочных составов, а также с транспортными условиями.

При воздушном охлаждении изложниц для ориентировочного расчета необходимого количества одновременно находящихся в обращении разливочных составов в цехе можно принимать следующие продолжительности оборота составов, в часах:

| Разливка сверху | Разливка сифоном | |

| Составы со сквозными изложницами | 7 – 9 | 9 – 11 |

| Составы с изложницами с дном | 11 – 13 | 14 – 17 |

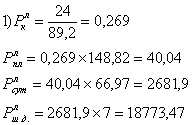

В примерном расчете, при разливке сверху в сквозные изложницы, принята продолжительность оборота одного состава 8 часов. Тогда количество находящихся б обращении разливочных составов в цехе (Псост), должно быть равно

![]() из 4 тележек.

из 4 тележек.

8) Количество _разливочных площадок в цехе определяется, временем задолженности площадки на разливке одной плавки, которое складывается из продолжительности разливки и выдержки разливочного состава у разливочной площадки до и после разливки (ожидание разливки, отстой и смена составов), количеством разливок (плавок) б сутки и степенью использования разливочных площадок.

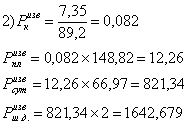

Необходимое количество разливочных площадок в цехе (в разливочных пролетах) может быть определено по следующей формуле:

![]() одинарных площадок.

одинарных площадок.

Принимаем 8 одинарных разливочных площадок. Ширина разливочной площадки обычно составляет 3 – 3,5м.

9) Определение длины разливочного пролета.

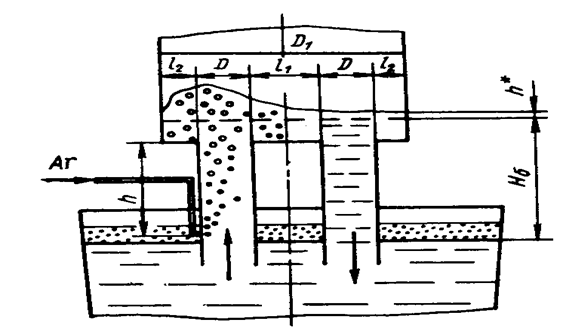

При расположении разливочного пролета в главной звании длина разливочного пролета складывается из длин разливочных площадок (В9) определяется расчетом), длины промежуточного заезда (В7=36 м), длин начала закругления ж.д. путей {B6=6 м) и длин торцевых участков (B10=6 м).

Во внешнем разливочном пролете при наличии промежуточного заезда разливочные площадки делаются сдвоенными. Во внутреннем разливочной пролете разливочные площадки могут быть как одинарные, так и сдвоенные, или одинарные со ступенчатым их расположением и односторонним заездом к каждой ступени.

При расположении разливочных пролетов в отдельно стоящем здании заезды б разливочные пролеты делаются только торцевые. Подъезд к разливочной площадке с дальнего пути осуществляется по криволинейному пути внутри пролета. Длина разливочного пролета в этом случае складывается из длин разливочных площадок (В9), расстояний между сталевозными путями (B1), габаритных участков (В11 = 6-10 м), длин закруглений(В12=18-24м) и торцевых участков (B10= 6-12 м), т.е.:

![]()

Внешний разливочный пролет может также делаться с промежуточным заездом.

Ширина разливочных пролетов в цехах с конвертерами емкостью до 200 т 18 м, в цехах с большегрузными конвертерами 24м.

Длина разливочной площадки должна быть не меньше максимальной длины разливочного состава. Кроме того, каждая разливочная площадка должна иметь резервную длину не менее, чем на одну тележку.

При сдвоенных разливочных площадках должен быть пролет между составами равный 6-12м. Длина разливочной площадки должна быть кратной 6 м.

В примерном расчете, для цеха с конвертерами 166 т, принято размещение разливочных пролетов в отдельно стоящем здании. В каждом пролете принято по четыре одинарных разливочных площадки. Следовательно, для разливки всей стали в изложницы в нашем случае необходимо три разливочных пролета.

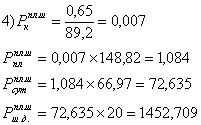

Длина одной одинарной заливочной площадки для состава из пяти тележек и одной резервной тележки должна быть равна:

Lр.пл. = В9 = (4 + 1) ´ 6,24 = 31,2 м

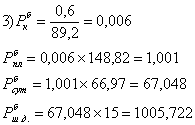

Принимаем в примерном расчете В1 = 36м, В11 = 6м, В10 = 6м, В12 = 18м, тогда длина разливочного пролета будет равна:

![]()

С учетом кратности 12м принимаем фактическую длину разливочного пролета ![]() = 216м. За счет избытка проектной длины разливочного пролета над расчетной соответственно увеличивается длина разливочных площадок.

= 216м. За счет избытка проектной длины разливочного пролета над расчетной соответственно увеличивается длина разливочных площадок.

3.2.6 Шлаковый пролет

В цехах с конвертерами емкостью 200 т иногда специальных шлаковых пролетов не делается. В этом случае шлаковозы из-под конвертеров направляются прямо на шлаковый двор. При движении шлаковозов по специальным путям широкой колеи делается специальный шлаковый пролет для перестановки шлаковозных ковшей на специальные составы. Ширина шлакового пролета 12-18м.

В шлаковый пролет делаются торцевые ж.д. заезды. Пролет оборудуется двумя кранами грузоподъемностью 100/20-120/30т, в зависимости от емкости шлаковых чаш. Шлаковый пролет размещается в главном здании, исходя из конструктивной компоновки цеха.

Похожие работы

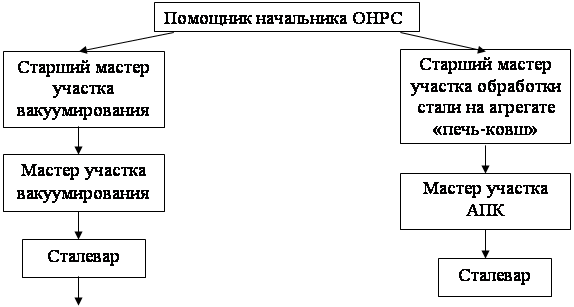

... рынки сбыта и обеспечить решение вышеперечисленных задач. Этого можно добиться лишь за счет коренного технического перевооружения и новых технологий. 1.2 Вариант строительства ККЦ № 2 ММК Кислородно-конвертерный цех № 2 ОАО «ММК» предполагается строить на площадке перед имеющимся сортовым станом блюминга № 3. Это позволит значительно сократить время транспортировки горячих блюмов из ...

... ценных бумаг металлургических компаний, находящихся в свободном обращении на финансовом рынке, что является дополнительным резервом привлечения акционерного капитала. Необходимость в строительстве конвертерного отделения кислородно-конвертерного цеха с целью наращивания объемов производства стали обусловлена увеличением спроса на металлопродукцию. В отделении будут установлены два кислородных ...

... в двухфазном состоянии. Ряд принятых конструктивных решений позволил ограничить деформа-цию непрерывнолитого слитка. Выпрямление непрерывнолитого слитка - это технологически необходимая операция на машинах непрерывного литья заготовок криволинейного типа. Конструктивные решения таких важных узлов МНЛЗ как кристаллизатор, опорные роликовые секции ЗВО позволяют достичь на современных сортовых ...

... отслеживать решение модели на каждой итерации и если разброс в значениях технико-экономических коэффициентов модели значителен (свыше 5 порядков). Три следующих группы опций относятся к методам решения модели. Правильно задав эти опции (индивидуально в каждом случае) пользователь имеет возможность повысить сходимость задачи, сократить время решения модели и найти все (или большинство) имеющихся в ...

0 комментариев