Навигация

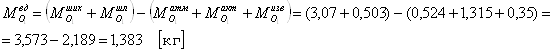

На формирование шлака (спущенного и оставшегося в печи по расплавлении) расходуется окислов железа

7. На формирование шлака (спущенного и оставшегося в печи по расплавлении) расходуется окислов железа.

![]()

![]()

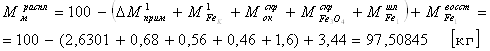

8. Для образования такого количества окислов железа окислится железа металлошихты (МшлFe1)

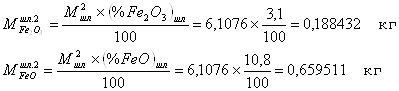

А) на образование Fe2O3 : ![]()

Б) на образование FeO : ![]()

![]()

9. При этом расходуется кислорода (МшлО1)

![]()

10. Поступает кислорода из дутья при продувке ванны (МвдО1)

11. Расход дутья (технического кислорода) в первом периоде плавки.

1,383 / 0,9 = 1,538 кг на 100 кг завалки или на 1 тонну = 15,377 кг

15,377 * 100 = 16,0177 кг или 16,0177 * 22,4 = 11,212 м3/т

96 32

12. Потери железа в шлаке в виде корольков металла (М1Fe(K))

![]()

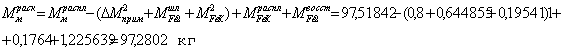

13. Выход жидкого металла в первом периоде плавки (Ммраспл).

14. Количество газообразных окислов в первом периоде.

СО: от окисления С в СО = 2,842 кг

Из известняка : ![]()

SСО = 2,842 + 0,612 = 3,454 кг

СО2 : от окисления С в СО2 = 0,667 кг

Из известняка: ![]()

Из обожженного доломита: = 0,008044 кг

Из сырого доломита: = 0,0654 кг

Из магнезита: = 0,00187 кг

SСО2 = 0,667 + 0,962 + 0,008 + 0,0654 + 0,00187 = 1,704909 кг

Н2О: Из известняка: = 0,056 кг

Из руды: = 0,061 кг

Из обожженного доломита: = 0,008 кг

Из сырого доломита: = 0,002 кг

Из магнезита: = 0,00117 кг

Из боксита: = 0,0198 кг

SН2О = 0,056 +0,061 + 0,008 + 0,002 + 0,00117 + 0,0198 = 0,148639 кг

| Поступило | Получено | ||

| Материал | Кг | Материал | Кг |

| Металлошихта (лом + чугун) | 100 | Металл по расплавлении | 97,50845 |

| Руда железная 1 период | 5,113913 | Шлак спущенный (Мшлсп) | 5,306278 |

| Известняк 1 период | 4,671062 | Шлак по расплавлении | 4,2 |

| Боксит 1 период | 0,165 | Железо корольков спущенного шлака | 0,504096 |

| Доломит обожженный 1 период | 0,804375 | Железо корольков шлака по расплав | 0,1764 |

| Доломит сырой 1 период | 0,147 | СО 1 периода | 3,454338 |

| Магнезит 1 период | 0,234 | СО2 1 периода | 1,704909 |

| Материал свода 1 период | 0,09075 | Н2О 1 периода | 0,148639 |

| Кислород газовой фазы 1 период | 0,5244 | Потерянный кислород | 0,117477 |

| Кислород вдуваемый 1 период | 1,383929 | ||

| Итого: | 113,1345 | Итого: | 113,1206 |

Невязка: ![]()

Раздел №2

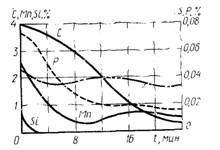

Расчет шихты и материального баланса второго периода плавки (от расплавления до раскисления).

2.1 Определение состава металла перед раскислением

| С | Si | Mn | P | S |

| 0.18 | 0 | 0.093 | 0.0192 | 0.0357 |

2.2 Определение количества руды в доводку

![]()

1. Расходуется кислорода на окисление примесей ванны (углерода) во втором периоде плавки.

За период доводки плавки окисляется углерода

СП = / % С /распл - / % С /раск = 0,98 – 0,18 = 0,8 кг

Потребуется кислорода для окисления примесей (углерода) ванны в период доводки

![]()

2. Поступает кислорода за период доводки плавки из газовой фазы печи

![]()

3. Расход руды в доводку.

![]()

2.3 Определение количества извести в доводку

1. Количество SiO2 и СаО, поступивших в шлак во втором периоде плавки из всех источников, кроме извести, таблица №11.

Таблица №11

| Источники | Вносится, кг | ||

| SiO2 | CaO | ||

| Руда железная 2 период | 0,9943 | 0,9943´10/100=0,09943 | 0,9943´0.9/100=0,008949 |

| Боксит 2 период | 0,135 | 0,135´11/100=0,01485 | 0,135´1.2/100=0,00162 |

| Магнезит 2 период | 0,286 | 0,286´3/100=0,00858 | 0,286´3.2/100=0,009152 |

| Доломит обожженный 2 период | 0,4331 | 0,4331´4,2/100=0,01819 | 0,4331´53.3/100=0,230856 |

| Доломит сырой 2 период | 0,063 | 0,063´1,8/100=0,002646 | 0,063´30.3/100=0,019089 |

| Материал свода 2 период | 0,0742 | 0,0742´5/100=0,003713 | 0,0742´2/100=0,001485 |

| Шлак 1 период – по расплавлен | 4,2 | 4,2´19/100=0,798 | 4,2´37.05/100=1.5561 |

| Итого: | - | SSiO22 = 0.945413 | SCaO2 = 1.827251 |

2. Основность шлака перед раскислением.

Враск = 2,7

СаО2= Враск ´SSiO22 = 2,7´ 0,945413 = 2,552615 кг

3. Необходимо внести СаО известью.

СаО2 - SCaO2 = 2,552615 – 1,827251 = 0,725364 кг

4. Флюсующая способность извести (при данной основности шлака перед раскислением).

![]()

5. Во втором периоде плавки присаживается извести.

![]()

2.4 Определение количества шлака во втором периоде плавки (перед раскислением)

1. Во втором периоде плавки вносится шлакообразующих окислов, кроме окислов железа (Мдовок) таблица №12.

Таблица №12

| Источники | Вносится шлакообразующих окислов, кг | |

| Руда железная 2 период | 0,994332 | 0,994332´15,3/100=0,152132794 |

| Известь 2 период | 0,88583 | 0,88583´93,3/100=0,826482 |

| Боксит 2 период | 0,135 | 0,135´57/100=0,077895 |

| Магнезит 2 период | 0,286 | 0,286´95,7/100=0,273702 |

| Доломит обожженный 2 период | 0,433125 | 0,433125´95,5/100=0,413634375 |

| Доломит сырой 2 период | 0,063 | 0,063´52,6/100=0,033138 |

| Материал свода 2 период | 0,07425 | 0,07425´79/100=0,0586575 |

| Шлак по расплавлении | 4,2 | 4,2´(100-18,5)/100=3,423 |

| Итого | - | Мдовок =5,258641853 |

2. Содержание окислов железа (FeO+Fe2O3) в шлаке перед раскислением.

Враск=2.7

(%FeO)раск=10,8%

(%Fe2O3)раск=(%FeO)раск/3,5=10,8/3,5=3,1%

3. Количество шлака во втором периоде плавки (перед раскислением).

![]()

2.5 Материальный баланс второго периода плавки

1. Количество окислов железа, поступивших в ванну во втором периоде плавки из всех источников. Таблица №13.

| Источники, кг | Вносится окислов железа, кг | ||

| Fe2O3 | FeO | ||

| Из руды 2 периода | 0,9943 | 0,9943´79/100=0,78552226 | 0,9943´4,5/100=0,0447449 |

| Из боксита 2 периода | 0,135 | 0,135´31/100=0,04185 | - |

| Из магнезита 2 периода | 0,286 | 0,286´3/100=0,00858 | - |

| Из доломита обожженного 2 периода | 0,4331 | 0,4331´2,5/100=0,0108281 | - |

| Из сырого доломита 2 периода | 0,063 | 0,063´1,4/100=0,000882 | - |

| Из материала свода 2 периода | 0,0742 | 0,0742´11/100=0,0081675 | - |

| Из шлака по расплавлении | 4,2 | 4,2´3,85/100=0,1617 | 4,2´14,65/100=0,6153 |

| Итого: | - |

|

|

2. При восстановлении окислов железа, поступивших в ванну во втором периоде плавки, вносится железа (М2Feвосст).

![]()

3. При этом выделяется кислорода (![]() )

)

![]()

4. На формирование шлака второго периода плавки расходуется окислов железа.

5. Для образования такого количества окислов железа окисляется железа металлошихты (![]() )

)

Для образования Fe2O3: ![]()

Для образования FeO: ![]()

![]()

6. При этом расходуется кислорода.

![]()

7. Поступает кислорода из дутья при продувке ванны.

![]()

8. Расход дутья (технического кислорода) во втором периоде плавки.

V0=0.9

![]()

9. Потери железа в шлаке второго периода в виде корольков.

![]()

10. Выход жидкого металла во втором периоде плавки (перед раскислением).

11. Количество газообразных окислов во 2 периоде плавки:

СО: от окисления С в СО ![]()

СО2 : от окисления С в СО2![]()

Из известняка: ![]()

Из обожженного доломита: = 0,004331 кг

Из сырого доломита: = 0,028035 кг

Из магнезита: = 0,002288 кг

SСО2 = 0,324243 кг

Н2О: Из руды: ![]()

Из известняка: ![]()

Из боксита : = 0,0162 кг

Из обожженного доломита: = 0,004331 кг

Из сырого доломита: = 0,000945 кг

Из магнезита: = 0,00143 кг

S Н2О = 0,039267 кг

Похожие работы

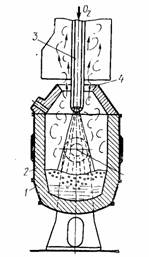

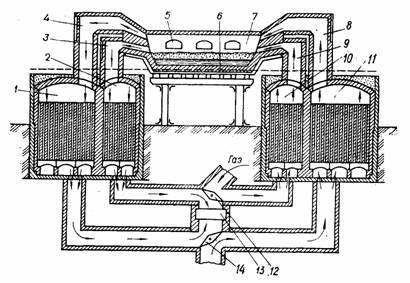

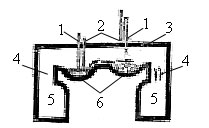

... мартеновской плавки. От интенсивности передачи тепла твердой шихте или жидкой ванне зависит скорость нагрева и плавления шихтовых материалов и качество работы мартеновской печи в целом. Большая часть различных мер (совершенствование конструкции головок и печи в целом, организация факела и режима завалки и т. д.) направлена на то, чтобы создать условия, при которых максимум подведенного тепла в ...

... шихты на 1 тонну годных слитков и стоимости передела. Она включает также расход энергии, электродов, огнеупоров, изложниц, зарплату персоналу. Основные технико-экономические показатели способов производства стали. Показатель Способ производства стали конвертер-ный мартеновский электропла-вильный Вместимость плавильного агрегата, т. 250-400 400-600 200-300 Выход годного (стали),% ...

... спокойная, полуспокойная и т.д. Работу конвертера характеризуют: суточная производительность, годовая выплавка, выплавка стали на одну тонну номинальной емкости конвертера. 5. Организация производства и труда в сталеплавильных цехах 1. Подготовка и подача шихты к печам. Шихтовый двор предназначен для складирования и хранения шихтовых материалов. Здесь производится разгрузка металлошихты, ...

... застывания в изложницах и строению получающегося слитка. Классификация стали и требования к ее составу и качеству обусловлены соответствующими государственными стандартами и техническими условиями. По способу производства сталь может быть мартеновской, конвертерной, электросталью, электрошлакового переплава и полученной другими способами. По назначению можно выделить следующие основные группы ...

0 комментариев