Навигация

Таблица материального баланса второго периода плавки

12. Таблица материального баланса второго периода плавки.

| Поступило | Получено | ||

| Материал | кг | Материал | кг |

| Металл по расплавлении | 97,51842 | Металл перед раскислением | 97,2802 |

| Шлак по расплавлении | 42, | Корольки железа 2 периода | 0,195411 |

| Руда 2 периода | 0,994332 | Шлак 2 периода | 6,106585 |

| Известь 2 периода | 0,88583 | СО 2 периода | 1,717333 |

| Обожженный доломит 2 периода | 0,433125 | СО2 2 периода | 0,32424 |

| Сырой доломит 2 периода | 0,063 | Н2О 2 периода | 0,039267 |

| Магнезит 2 периода | 0,286 | ||

| Боксит 2 периода | 0,135 | ||

| Материал свода 2 периода | 0,07425 | ||

| Кислород газовой фазы 2 периода | 0,333333 | ||

| Кислород вдуваемый 2 период | 0,569819 | ||

| Корольков железа в шлаке | 0,1764 | ||

| Итого: | 105,6695 | Итого: | 105,663 |

Невязка: = ![]()

Раздел №3

Расчет материального баланса периода раскисления

3.1 1.Таблица №15.

| Тип стали | Вариант раскисления | Выдержка на раскисление | Содержание С в металле перед раскислен | Угар элементов, % | ||

| С | Мn | Si | ||||

| Полуспокой ная | Раскисление в печи FeSi и FeMn | 10-20 мин. | 0,16 | 32 | 30 | 65 |

2. Примерный состав раскислителей.

| Раскислители | Содержание элементов, % | |||||

| С | Si | Mn | P | Fe | S | |

| Ферромарганец | 6.5 | 1.1 | 74.8 | 0.3 | 17.3 | 100 |

| Доменный ферросилиций | 1.2 | 13.5 | 2.5 | 0.1 | 82.7 | 100 |

| Богатый ферросилиций | 0.2 | 46.5 | 0.65 | 00.5 | 52.6 | 100 |

3.2 Расчет раскисления полуспокойной марки стали

3.2.1 Расчет раскисления полуспокойной стали ферромарганцем и доменным ферросилицием в печи и богатым ферросилицием в ковше

1. Расчет раскисления металла в печи ферромарганцем и доменным ферросилицием

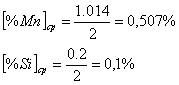

А) средне заданное содержание элементов в готовой стали

Б) Недостает элементов до средне заданного в готовой стали

/%Mn/ = 0,507 – 0,1 = 0,407%

/%Si/ = 0,1%

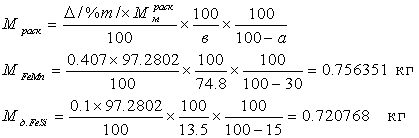

В) Расход раскислителей, присаживаемых в печь.

Г) Вносится элементов в металл раскислителями

Таблица №16

| Элемент | Вносится, кг | ||

| Ферромарганцем | Доменным ферросилицием | Итого | |

| С | (0,756´6,5/100)´(100-32)/100=0,0334 | (0,72´1,2/100)´(100-32)/100=0,0059 | 0.0393 |

| Mn | (0,756´74,8/100)´(100-30)/100=0,396 | (0,72´2,5/100)´(100-30)/100=0,0126 | 0.408 |

| Si | (0,756´1,1/100)´(100-65)/100=0,0029 | (0,72´13,5/100)´(100-65)/100=0,0341 | 0.0369 |

| P | 0,756´0,3/100=0,0022 | 0,72´0,1/100=0,00072 | 0.00299 |

| Fe | 0,756´17,3/100=0,1308 | 0,72´82,7/100=0,596 | 0.726 |

| Итого: | DМFeMn=0,5654 | DМд.FeSi=0.649 | SDM=1.214 |

Д) Окисляется элементов раскислителей, расходуется кислорода и образуется окислов.

Таблица №17

| элемент®окисел | Окисляется элементов, кг | Расходуется кислорода, кг | Образуется окислов, кг |

| С®СО | 0,0393´32/(100-32)=0,018 | 0,018´16/12=0,02466 | 0,0431 |

| Mn®MnO | 0,408´30/(100-30)=0,1751 | 0,1751´16/55=0,0509 | 0,226 |

| Si®SiO2 | 0,0369´65/(100-65)=0,068 | 0,068´32/28=0,0784 | 0,147 |

| Итого: | - | МШО=0,154 | - |

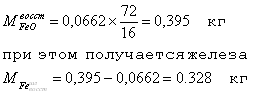

Е) Восстанавливается железа марганцем и кремнием раскислителей из окислов железа шлака.

МШО´![]()

0,154 - 0,0662 = 0,0878 кг О2 из газовой фазы

Ж) Восстанавливается FeO из шлака

З) Выход жидкого металла после предварительного раскисления в печи.

![]()

И) количество шлака в печи после раскисления М3шл .

![]()

К) Потери железа в шлаке после раскисления в печи (Fe3к)

Принимаем равным потерям в шлаке перед раскислением.

![]()

Л) Таблица материального баланса раскисления в печи.

Таблица №18

| Поступило | Получено | ||

| Материал | Кг | Материал | кг |

| Металл перед раскислением | 97,2802 | Сталь после раскисления в печи | 98,82 |

| Шлак перед раскислением | 6,106 | Шлак после раскисления в печи | 6,08 |

| Ферромарганец | 0,756 | СО 3 периода | 0,043 |

| Доменный ферросилиций | 0,72059 | Железо корольков в шлаке после раскисления | 0,195 |

| Железо корольков | 0,195 | ||

| Итого: | 105,059 | Итого: | 105,146 |

Невязка: ![]()

М) Таблица материального баланса плавки.

Таблица №19

| Поступило | |||

| Материал | Кг | Материал | кг |

| Чугун жидкий | 60 | Сталь после раскисления в печи | 98,82 |

| Лом железный | 40 | Шлак спущенный в 1 периоде | 5,326 |

| Руда железная 1 период | 5,17 | Шлак после раскисления в печи | 6,08 |

| Руда железная 2 период | 0,99 | СО 1 периода | 3,49 |

| Известняк 1 период | 4,68 | СО 2 периода | 1,72 |

| Известняк 2 период | 0,88 | СО 3 периода | 0,04 |

| Доломит обожженный 1 период | 0,8 | СО2 1 периода | 1,71 |

| Доломит обожженный 2 период | 0,43 | СО2 2 периода | 0,324 |

| Доломит сырой 1 период | 0,147 | Н2О 1 периода | 0,149 |

| Доломит сырой 2 период | 0,06 | Н2О 2 периода | 0,039 |

| Магнезит 1 период | 0,23 | FeK спущенного шлака 1 периода | 0,506 |

| Магнезит 2 период | 0,28 | FeK шлака после раскисления 3 периода | 0,195 |

| Материал свода 1 и 2 период | 0,165 | ||

| Боксит 1 период | 0,165 | Кислород потерянный в 1 периоде | 0,118 |

| Боксит 2 период | 0,135 | ||

| Кислород газовой фазы 1 период | 0,524 | ||

| Кислород газовой фазы 2 период | 0,333 | ||

| Кислород газовой фазы 3 период | 0,087 | ||

| Кислород вдуваемый 1 период | 1,4 | ||

| Кислород вдуваемый 1 период | 0,569 | ||

| Ферромарганец 3 период | 0,756 | ||

| Доменный ферросилиций 3 период | 0,72 | ||

| Итого: | 118,5614 | Итого: | 118,541 |

Невязка: ![]()

2. Расчет раскисления металла в ковше богатым ферросилицием.

2.1 вносится кремния в металл ферромарганцем и доменным ферросилицием при предварительном раскислении металла в печи.

![]()

2.2 недостает кремния до среднезаданного содержания его в готовой стали.

![]()

2.3 необходимо ввести в ковш богатого ферросилиция

![]()

2.4 вносится в сталь элементов богатым ферросилицием.

Таблица №20

|

|

|

|

|

|

|

|

| Итого: |

2.5 выход жидкой стали в ковше после раскисления богатым ферросилицием

![]()

2.6 проверка содержания углерода в готовой стали после раскисления.

![]()

Раздел №4

Расчет теплового баланса плавки, отнесенного к 100 кг металлической завалки

4.1 Приход тепла

4.1.1 Физическое тепло чугуна

![]()

4.1.2 Тепло шлакообразования

А) считаем, что все SiO2 и P2O5 в шлаке связаны реакциями:

SiO2 + 2CaO = (CaO) ´ SiO2 + 2300 кДж/кг SiO2

P2O5 + 4CaO = (CaO)4 ´ P2O5 +4860 кДж/кг Р2О5

Б) поступает SiO2 и P2O5 в шлак из всех материалов (в 1, 2, 3 периодах плавки).

Таблица №21

| Источники | Расход на плавку | Вносится, кг | |

| SiO2 | P2O5 | ||

| Из металлической шихты | - | 1,328 | 0,176 |

| Из руды 1 и 2 периодов | 6,168 | 6,168´10/100=0,617 | 6,168´0,7/100=0,043 |

| Из бокситов 1 и 2 периодов | 0,3 | 0,3´11/100=0,033 | 0,3´0,8/100=0,0024 |

| Из известняка 1 периода | 4,68 | 4,68´2,1/100=0,098 | |

| Из извести 2 периода | 0,88 | 0,88´2,45/100=0,021 | |

| Из магнезита 1 и 2 периода | 0,52 | 0,52´3/100=0,0156 | |

| Из обожженного доломита 1 и 2 периода | 1,24 | 1,24´4,2/100=0,052 | |

| Из сырого доломита 1 и 2 периода | 0,21 | 0,21´1,8/100=0,0038 | |

| Из свода 1 и 2 периода | 0,16 | 0,16´5/100=0,008 | |

| Из загрязнения лома 1 периода | 0,56 | 0,56´75/100=0,42 | |

| Из раскислителей 3 периода | - | 0,147 | |

| Итого: | - | S SiO2 = 2,74 | S P2O5 = 0,221 |

В) выделится тепла при протекании реакций шлакообразования.

Q2 = S SiO2 ´ 2300 + S P2O5 ´ 4860 = 2.74 ´ 2300 + 0.221 ´ 4860 = 7390.219 кДж

4.1.3 Тепло окисления элементов шихты

Таблица №22

| Элемент окисел | Выгорает элементов, кг | Тепловой эффект реакции окисления | Вносится тепла | |||||

| 1 период | 2 период | 3 период | итого | кДж | ккал | кДж | ккал | |

| С®СО | 1,2354 | 0,736 | 0,0185 | 1,9899 | 11100 | 2650 | 22087,89 | 5273,235 |

| С®СO2 | 0,1846 | 0,064 | - | 0,2486 | 34800 | 8290 | 8651,28 | 2060,894 |

| Si®SiO2 | 1,62 | - | 0,0686 | 0,688 | 27000 | 6430 | 18593 | 4428,053 |

| Mn®MnO | 0,527 | - | 0,175 | 0,702 | 7050 | 1680 | 4949 | 1179,5 |

| Р®Р2О5 | 0,0768 | - | - | 0,0768 | 19800 | 4720 | 1520,64 | 362,496 |

| Итого: Q3 | - | - | - | - | 55802 | 13304 | ||

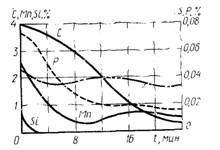

Похожие работы

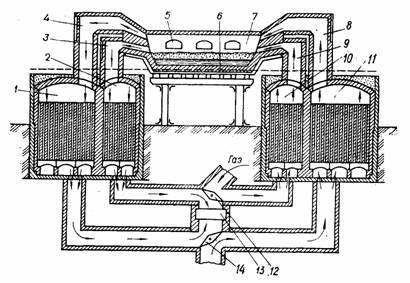

... мартеновской плавки. От интенсивности передачи тепла твердой шихте или жидкой ванне зависит скорость нагрева и плавления шихтовых материалов и качество работы мартеновской печи в целом. Большая часть различных мер (совершенствование конструкции головок и печи в целом, организация факела и режима завалки и т. д.) направлена на то, чтобы создать условия, при которых максимум подведенного тепла в ...

... шихты на 1 тонну годных слитков и стоимости передела. Она включает также расход энергии, электродов, огнеупоров, изложниц, зарплату персоналу. Основные технико-экономические показатели способов производства стали. Показатель Способ производства стали конвертер-ный мартеновский электропла-вильный Вместимость плавильного агрегата, т. 250-400 400-600 200-300 Выход годного (стали),% ...

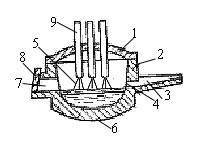

... спокойная, полуспокойная и т.д. Работу конвертера характеризуют: суточная производительность, годовая выплавка, выплавка стали на одну тонну номинальной емкости конвертера. 5. Организация производства и труда в сталеплавильных цехах 1. Подготовка и подача шихты к печам. Шихтовый двор предназначен для складирования и хранения шихтовых материалов. Здесь производится разгрузка металлошихты, ...

... застывания в изложницах и строению получающегося слитка. Классификация стали и требования к ее составу и качеству обусловлены соответствующими государственными стандартами и техническими условиями. По способу производства сталь может быть мартеновской, конвертерной, электросталью, электрошлакового переплава и полученной другими способами. По назначению можно выделить следующие основные группы ...

0 комментариев