Навигация

Расчет закрытой цилиндрической зубчатой передачи

2.3 Расчет закрытой цилиндрической зубчатой передачи

Проектный расчёт

2.3.1Определим главный параметр – межосевое расстояние аw, мм

аw=Ка(u+1)*3Ö(T2*10³)/(ψa2 u2[σ]н2)*КНβ, мм (25)

где Ка - вспомогательный коэффициент, Ка=43,

ψa – коэффициент венца колеса, ψa= 0,28…0,36,

u – передаточное число редуктора (см.табл.3),

Т2 – вращающий момент на тихоходном валу передачи, Н*м, (см.табл.3)

[σ]н – допускаемое контактное напряжение колеса с менее прочным зубом,

Н*мм²,

КНβ – коэффициент неравномерности нагрузки по длине зуба, КНβ=1.

аw=43(4, 5+1) *³√ (373*103)/(0.36*4, 52*2612)*1=214, 9

Принимаем аw=230 мм

Определим модуль зацепления m, мм

m≥(2*КmT2*10³)/(d2b2[s]F), (26)

где Кm - вспомогательный коэффициент, Кm=5.8,

d2 – делительный диаметр колеса, мм

d2=(2 аw u)/( u+1), (27)

d2=2*230*4, 5/4, 5+1=376, 45 мм

b2 – ширина венца колеса, мм

b2=ψ*аw, (28)

b2=0, 28*230=65мм

[s]F - допускаемое напряжение изгиба колеса с менее прочным зубом, Н/мм² (см.табл.4)

m≥2*5.8*373*103/376, 45*65*294=0, 56мм

Принимаем m=2 мм

Определить угол наклона зубьев βmin для косозубых передач

βmin=arcsin 3,5m/ b2, (29)

βmin=arcsin 3,5*2/65=5, 240

Определим суммарное число зубьев шестерни и колеса

zΣ= (2 аwcosβmin)/m, (30)

zΣ=2*230*cos5, 240/2=228

Уточним действительную величину угла наклона зубьев для косозубых передач

β=arccos(zΣ m/2 аw), (31)

β=arcos(228*2/460)=8, 4 0

Определим число зубьев шестерни

z1= zΣ/(1+ u), (32)

z1=228/5, 5=41

Определим число зубьев колеса

z2= zΣ- z1, (33)

z2=228-41=187

Определим фактическое передаточное число uф и проверим его отклонение Δu от заданного u

uф = z2/ z1, (34)

uф=187/41=4, 56

Δu=(| uф-u|/u)*100%≤4%, (35)

Δu=(|4, 5-4, 56|/4, 5)*100%=0, 2%

Определим фактическое межосевое расстояние

аw=(z1+ z2) m/2cosβ (36)

аw=228*2/2cos8, 40=231 мм

Определим фактические основные геометрические параметры передачи, мм

Делительный диаметр шестерни, мм

D1= m z1/ cosβ (37)

D1= 2*41/cos8, 40=81, 12мм

Делительный диаметр колеса, мм

D2= m z2/ cosβ (38)

D2= 369, 98 мм

Диаметр вершин зубьев шестерни, мм

Da1= d1+2 m (39)

Da1= 85, 12 мм

Диаметр вершин зубьев колеса, мм

Da2= d2+2 m (40)

Da2= 373, 98 мм

Диаметр впадин зубьев шестерни, мм

Df1= d1-2,4m (41)

Df1= 76, 32 мм

Диаметр впадин зубьев колеса, мм

Df2= d2-2,4m (42)

Df2= 365, 78 мм

Определим ширину венца шестерни, мм

b1= b2+3 (43)

b1=69 мм

Определим ширину венца колеса, мм

b2= ψa*аw (44)

b2=65 мм

Таблица 5

| Параметр | Колесо | Шестерня | ||

| Диаметр, мм | Делительный, D | 369, 98 | 81, 12 | |

| вершин зубьев, Da | 373, 98 | 85, 12 | ||

| Впадин зубьев, Df | 365, 78 | 76, 32 | ||

| Ширина венца, b, мм | 64, 4 | 68, 4 | ||

| Межосевое расстояние, аw, мм | 231 | |||

| Модуль зацепления, m, мм | 2 | |||

| Число зубьев, z | 187 | 41 | ||

| Вид зубьев | косозубая | |||

| Угол наклона зубьев, β, 0 | 8 | |||

Проверочный расчет

Проверим межосевое расстояние:

aw=(d1+d2)/2 (45)

aw=225, 55 мм

Проверим пригодность заготовок колёс.

Условие пригодности заготовок колёс:

Dзаг ≤ Dпред ; Сзаг (Sзаг) ≤ Sпред (46)

Диаметр заготовки шестерни, мм

Dзаг = dа1+6 (47)

Dзаг =91, 12 мм ≤ 200

Толщина диска заготовки колеса, мм

Sзаг = b2+4, (48)

Sзаг =69 мм ≤ 125

Проверим контактные напряжения σн, Н/мм²:

σн = К √[F1(uф+1)/d2b2]KHαKHβKHυ ≤ [σ]H, (49)

где К - вспомогательный коэффициент. Для косозубых передач К=376,

F1 - окружная сила в зацеплении, Н;

F1=2T2*10³/d2 = 2016 Н (50)

KHα – коэффициент, учитывающий распределение нагрузки между

зубьями и зависящий от окружной скорости колёс и степени точности. Для косозубых – KHα=1.12

υ=ω2d2/2*10³, м/с (51) υ= 7,4*369, 98 / 2*10³ = 1, 36 м/с

KHυ – коэффициент, динамической нагрузки, KHυ=1, 01

KHβ= 1

σн = 376 √[2016*(4, 55+1)/369, 98*65]*1.12*1*1.01=268, 12 Н/мм2 .

[s]н = 261 Н/мм2

Δ σн = 268-261 / 261 = 0, 026 = 2, 6%

Проверим напряжение изгиба зубьев шестерни и колеса

σF2=YF2 Yβ (Ft / b2 m) KFα KFβKFυ ≤ [σ]F2, Н/мм², (52)

σF1= σF2 YF1 / YF2 ≤ [σ]F1, Н/мм², (53)

где m – модуль зацепления, мм;

b2 – ширина зубчатого венца колеса, мм;

Ft – окружная сила в зацеплении, Н;

KFα – коэффициент, учитывающий распределение нагрузки между зубьями.

KFα=1;

KFυ – коэффициент динамической нагрузки KFυ=1.04

YF1 и YF2 – коэффициенты формы зуба шестерни и колеса. Определяется для косозубых в зависимости от эквивалентного числа зубьев шестерни и колеса

YF1 = 3, 7 YF2 = 3, 63 KFβ = 1

zυ2= z2/cos³β (54)

zυ2=187

zυ1= z1/cos³β, (55)

zυ1= 41

где β – угол наклона зубьев;

[σ]F1 и [σ]F2 – допускаемые напряжения изгиба шестерни и колеса, Н/мм².

Yβ – коэффициент, учитывающий наклон зуба

Yβ=1- β/140º (56)

Yβ=0.94

σF2=3, 63*0.94*2016/65*2*1*1*1.04=55 ,

σF1=55*3,7/3,63=56, 5.

Составляем табличный ответ проверочного расчёта

Таблица 6

| Параметр | Допускаемые значения | Расчетные значения | Примечания | |

| Контактные напряжения σ, Н/мм² | 261 | 268 | Передача испытывает перегрузку 82, 6%. Допустимая перегрузка 5% | |

| Напряжение изгиба Н/мм² | [σ]F1 | 56, 5 | 294 | Передача испытывает допустимую недогрузку |

| [σ]F2 | 55 | |||

2.4 Расчет открытой передачи

Цель:

1. Выполнить проектный расчёт открытой передачи

2. Выполнить проверочный расчёт открытой передачи

Расчёт клиноремённой передачи.

Проектный расчёт.

2.4.1 Выбрать сечение ремня. Сечение ремня выбрать в зависимости от номинальной мощности двигателя Рном = 3 кВт и его частоты вращения nном = 955 об/мин. Выбираем ремень нормального сечения «А».

2.4.2 Определяем минимально допустимый диаметр ведущего шкива d1min в зависимости от вращающего момента на валу двигателя Тдв=30 Н/м и выбранного сечения ремня «А»

d1min=112мм

Похожие работы

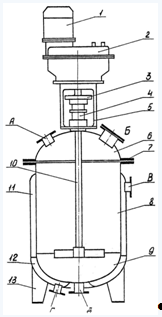

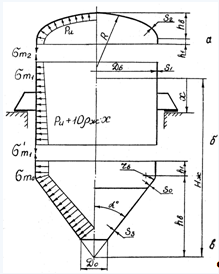

... , составляющих корпус аппарата, при нагружении его газовым и гидростатическим давлениями, приведены на рис. 1.2. Рис. 1.2. Расчетные схемы элементов корпуса, нагруженного внутренним давлением: а - крышка аппарата; б - обечайка аппарата; в - днище аппарата. 1.1.3.1 Определение толщины стенки обечайки Толщину стенки цилиндрической обечайки аппарата в соответствии с рис. 1.3 определяем по ...

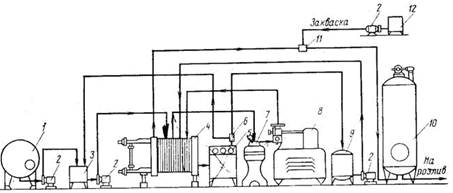

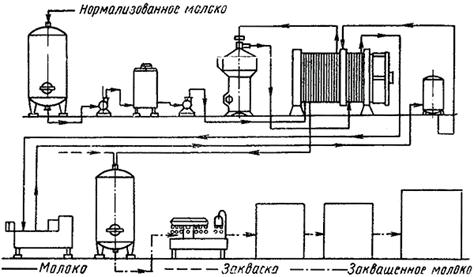

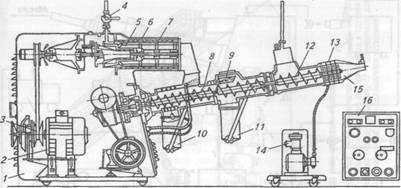

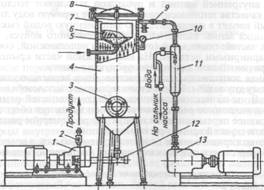

... для охлаждения до 6 °С. Продолжительность хранения продукта при 6 °С составляет не более 4 сут с момента окончания технологического процесса. Рис. 1. Схема технологичекой линии производства йогурта резервуарным способом:1- емкость для сырого молока; 2 - насосы; 3 - балансировочный бачок: 4-пластинчатая пастеризационно-охладительная установка; 5 - пульт управления; 6 – оборотный клапан; 7 ...

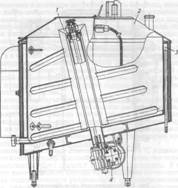

... между рядами ящиков укладывают тонкие деревянные рейки. После отвердевания масла (обычно на следующий день) ящики укладывают штабелями высотой до восьми ящиков. 1.2 ОСОБЕННОСТИ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА СБИВАНИЕМ СЛИВОК Сбиванием сливок вырабатывают сладкосливочное, кислосливочное, вологодское, крестьянское масло. Сладкосливочное масло. Изготавливают из свежих пастеризованных сливок в ...

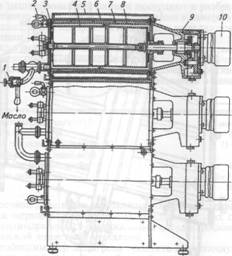

... работник, и автоматизированные, где контроль за безопасной работой и режимом тепловой обработки обеспечивает сам тепловой аппарат при помощи приборов автоматики. На предприятиях общественного питания тепловое оборудование может использоваться как несекционное или секционное, модулированное. Несекционное оборудование, это оборудование, которое различно по габаритам, конструктивному исполнению и ...

0 комментариев