Навигация

Проверочный расчёт стяжных винтов подшипниковых узлов

2.13 Проверочный расчёт стяжных винтов подшипниковых узлов

Проверить прочность стяжных винтов подшипниковых узлов тихоходного вала цилиндрического редуктора.

Максимальная реакция в вертикальной плоскости опоры подшипника Rс = 2792, 28 Н. Диаметр винта d2 = 12 мм, шаг резьбы Р = 1, 75 мм. Класс прочности 5.6 из стали 30

Определяем силу, приходящуюся на один винт

FB = Rс/2 (107)

FB =2792, 28/2 = 1396, 14 Н

Принимаем Кз =1, 5 (постоянная нагрузка), Х=0, 45 (для металлических деталей с упругими прокладками)

Определяем механические характеристики материала винтов:

предел прочности σв = 500 Н/мм2

предел текучести σт = 300 Н/мм2

допустимое напряжение [σ] = 0, 25 σт =0, 25*300 = 75 Н/мм2

Определяем расчётную силу затяжки винтов:

Fр = [Кз(1-x)+x] FB = [1, 5(1-0, 45)+0, 45]*1396, 14 = 1780, 08 Н

Определяем площадь опасного сечения винта

А = ![]() dР2 / 4 =

dР2 / 4 = ![]() ( d2 – 0, 94 Р)2 / 4, (108)

( d2 – 0, 94 Р)2 / 4, (108)

где dР ~ d2 – 0, 94 Р – расчётный диаметр винта

d2 – наружный диаметр винта, d2 = 12 мм

Р – шаг резьбы, Р = 1, 75 мм

А = 3, 14(12 – 0, 94*1, 75)2 / 4 = 84, 2 мм2

Определяем эквивалентные напряжения

σэкв = 1, 3 Fр / А (109)

σэкв = 1, 3 *1780, 08 / 84, 2 = 27, 48 Н/мм2![]() [σ]

[σ]

27, 48 ![]() 75

75

Проверить прочность стяжных винтов подшипниковых узлов быстроходного вала цилиндрического редуктора.

Rу – большая из реакций в вертикальной плоскости в опорах подшипников быстроходного вала, Rу = 2256, 08 Н. Диаметр винта d2 = 12 мм, шаг резьбы Р = 1, 75 мм. Класс прочности 5.6 из стали 30.

Определяем силу, приходящуюся на один винт

Fв = Rу / 2 (110)

Fв = 2256, 08 / 2 = 1128, 04Н

Принимаем Кз =1, 5 (постоянная нагрузка), Х=0, 45 (для металлических деталей с упругими прокладками).

Определяем механические характеристики материала винтов:

предел прочности σв = 500 Н/мм2

предел текучести σт = 300 Н/мм2

допустимое напряжение [σ] = 0, 25 σт =0, 25*300 = 75 Н/мм2

Определяем расчётную силу затяжки винтов:

Fр = [Кз(1-x)+x] FB = [1, 5(1-0, 45)+0, 45]*1128, 04 = 1438, 25 Н

Определяем площадь опасного сечения винта

А = ![]() dР2 / 4 =

dР2 / 4 = ![]() ( d2 – 0, 94 Р)2 / 4,

( d2 – 0, 94 Р)2 / 4,

А = 3, 14(12 – 0, 94*1, 75)2 / 4 = 84, 2 мм2

Определяем эквивалентные напряжения

σэкв = 1, 3 Fр / А

σэкв = 1, 3 *1438, 25 / 84, 2 = 22, 25 Н/мм2![]() [σ]

[σ]

27, 48 ![]() 75

75

2.14 Проверочный расчёт валов

Для тихоходного вала:

Определяем напряжения в опасных сечениях вала по нормальным напряжениям.

σа = σи = М*103 / Wнетто, (111)

где М – суммарный изгибающий момент в сечении под колесом, М3 = 187, 52 Нм, тихоход. 2 и 3 ступенью М2 = 303 Нм

Wнетто – осевой момент сопротивления сечения вала

Под буртик Wнетто = 0, 1d3 = 0, 1 *553 = 16637, 5 мм3

Под колесом Wнетто =0, 1а3 – bt1(d – t1)/2a = 16637, 5 – 12*7, 5(55 – 7, 3)2/110 = 14791, 5 мм3

σа = σи = 187, 52*103/14791, 5 = 12, 68 Н/мм2 – под колесом

σа = σи =303*103 / 16637, 58 = 18, 21 Н/мм2 – под буртик

Определяем коэффициент концентрации нормальных напряжений для расчётного сечения вала под буртик и под колесо.

(КБ)D = (KБ/Kd + KF – 1) 1/ Ky, (112)

где КБ – эффективный коэффициент концентрации напряжений, КБ = 1, 8 – для ступенчатого перехода

КБ =2, 15 – для шпоночного паза

KF –коэффициент влияния шероховатости. Для ступени под колесо выполняют обточку KF = 1, 5. Для ступени под буртик шлифования KF = 1,0

Kd – коэффициент влияния абсолютных размеров поперечного сечения, Kd = 0, 70 – под буртик. Kd = 0, 67 – под колесом

Ky – коэффициент влияния поверхностного упрочнения, Ky = 1, 5

(КБ)D = (1, 8/0,7 + 1-1) 1/1, 5 = 1, 71 – под буртик

(КБ)D = (2, 15/0, 67 +1, 5 – 1)1/1, 5 = 2, 47 – под шпоночный паз

Определим пределы выносливости в расчётном сечении под буртиком вала и под колесом.

(σ-1)D = σ-1 / (КБ)D, (113)

где σ-1 – предел выносливости, σ-1 = 410 Н/мм2

(σ-1)D =410 /1, 71 = 239, 76 Н/мм2 – под буртик вала

(σ-1)D =410 /2, 47 = 165, 99 Н/мм2 – под колесом

Определим коэффициент запаса прочности:

Sσ =(σ-1)D / σа (114)

Sσ =239, 76 / 18, 22 = 13, 16 – под буртик

Sσ =165, 99 / 12, 68 = 13, 09 – под колесом

Определим напряжения по касательным:

![]() а = Мк*103 / 2 W Рнетто (115)

а = Мк*103 / 2 W Рнетто (115)

W Рнетто = 0, 2 d3 = 0,*553 = 33275 мм3

М3 = 187, 52 Нм

М2 = 303 Нм

![]() а =187, 52*103 / 33275 = 2, 82 Н/мм2 – под колесом

а =187, 52*103 / 33275 = 2, 82 Н/мм2 – под колесом

![]() а =303*103 / 2*33275 = 4, 55 Н/мм2 – под буртиком

а =303*103 / 2*33275 = 4, 55 Н/мм2 – под буртиком

Определим коэффициент концентрации касательных напряжений для сечения вала.

(К![]() )D = (К

)D = (К![]() / КD+ KF – 1) 1/ Ky (116)

/ КD+ KF – 1) 1/ Ky (116)

К![]() = 1, 55 – под буртик

= 1, 55 – под буртик

К![]() = 2, 0 – под колесо

= 2, 0 – под колесо

KF = 1, 5 – под колесо

KF = 1, 0 – под буртик

КD = 0, 70 – под буртик

КD = 0, 67 – под колесо

Ky = 1, 5

(К![]() )D = (1, 55/0, 70 +1-1)1/1, 5 = 1, 47 – под буртик

)D = (1, 55/0, 70 +1-1)1/1, 5 = 1, 47 – под буртик

(К![]() )D = (2, 0/0, 67 +1, 5 – 1)1/1, 5 = 2, 32 – под колесо

)D = (2, 0/0, 67 +1, 5 – 1)1/1, 5 = 2, 32 – под колесо

Определим пределы выносливости:

(![]() -1)D =

-1)D = ![]() -1 / (К

-1 / (К![]() )D, (117)

)D, (117)

где ![]() -1 = 0, 58*410 = 237, 8

-1 = 0, 58*410 = 237, 8

(![]() -1)D =237, 8/ 1, 47 = 161, 76 Н/мм2 – под буртик

-1)D =237, 8/ 1, 47 = 161, 76 Н/мм2 – под буртик

(![]() -1)D =237, 8/2, 32 = 102, 5 Н/мм2 – под колесо

-1)D =237, 8/2, 32 = 102, 5 Н/мм2 – под колесо

Определим коэффициент запаса прочности по касательным напряжениям:

S![]() =(

=(![]() -1)D /

-1)D / ![]() а = 161, 76/4, 55 = 35, 55 – под буртик

а = 161, 76/4, 55 = 35, 55 – под буртик

S![]() =102, 5/2, 82 = 36, 34 – под колесом

=102, 5/2, 82 = 36, 34 – под колесом

Определим общий коэффициент запаса прочности в опасном сечении:

S = Sσ S![]() /

/ ![]() Sσ2 + S

Sσ2 + S![]() 2

2![]() [S] (118)

[S] (118)

где [S] = 1, 4

S=13, 16*35, 55/Ö 13, 162*35, 552=12, 34>1, 4 – под буртик

S= 13, 09*36, 34 / Ö13, 092 +36, 342 = 12, 31>1, 4 – под колесом

Для быстроходного вала

Определим напряжения в опасных сечениях вала по нормальным напряжениям:

σа = σи = М*103 / Wнетто,

где Wнетто = 0, 1d3 = 0, 1 *403 = 6400 мм3 – осевой момент сопротивления сечения вала

Под буртик

Wнетто = 0, 1d3 = 0, 1 *553 = 16637, 5 мм3

Под шестерню

Wнетто =![]() d3 f1 / 32 = 3, 14*763 /32 = 43074, 52 мм3

d3 f1 / 32 = 3, 14*763 /32 = 43074, 52 мм3

σа = σи = 74, 34*103/6400 = 11, 61 Н/мм2 – под буртик

σа = σи =73, 46*103 / 43074, 52= 1, 71 Н/мм2 – под шестерню

Определим напряжения по касательным:

![]() а = Мк*103 / 2 W Рнетто

а = Мк*103 / 2 W Рнетто

W Рнетто = 0, 2 d3 = 0,*403 = 12800 мм3 – под буртик

W Рнетто =![]() d3 f1 / 16 = 3, 14*763 /16 = 81149, 04 мм3 – под шестерню

d3 f1 / 16 = 3, 14*763 /16 = 81149, 04 мм3 – под шестерню

![]() а =81, 73*103 / 2*12800 = 3, 19 Н/мм2 – под буртиком

а =81, 73*103 / 2*12800 = 3, 19 Н/мм2 – под буртиком

![]() а =81730 / 2*81149, 04 = 0,51 Н/мм2 – под колесом

а =81730 / 2*81149, 04 = 0,51 Н/мм2 – под колесом

Определим коэффициент концентрации и нормальных касательных напряжений для сечения вала.

(К![]() )D = (К

)D = (К![]() / КD+ KF – 1) 1/ Ky – по нормальным

/ КD+ KF – 1) 1/ Ky – по нормальным

где К![]() = 1, 8 – под буртик

= 1, 8 – под буртик

К![]() = 1, 7 – под колесо

= 1, 7 – под колесо

KF = 1, 5 – под колесо

KF = 1, 0 – под буртик

КD = 0, 73 – под буртик

КD = 0, 67 – под колесо

Ky = 1, 4 – для всех участков

(К![]() )D = (1, 8/0, 73 +1, 5-1)1/1, 4 = 2, 12 – под буртик

)D = (1, 8/0, 73 +1, 5-1)1/1, 4 = 2, 12 – под буртик

(К![]() )D = (1, 7/0, 67 +1 – 1)1/1, 4 = 1, 81 – под колесо

)D = (1, 7/0, 67 +1 – 1)1/1, 4 = 1, 81 – под колесо

(К![]() )D = (К

)D = (К![]() / КD+ KF – 1) 1/ Ky , – по касательным

/ КD+ KF – 1) 1/ Ky , – по касательным

где К![]() = 1, 45 – под буртик

= 1, 45 – под буртик

К![]() = 1, 55 – под шестерню

= 1, 55 – под шестерню

КD = 0, 73 – под буртик

КD = 0, 67 – под колесо

KF = 1, 5 – под буртик

KF = 1, 0 – под шестерню

Ky = 1, 4 – для всех сечений

(К![]() )D =(1, 45/0, 73 +1, 5-1)1/1, 4 = 1, 78 – под буртик

)D =(1, 45/0, 73 +1, 5-1)1/1, 4 = 1, 78 – под буртик

(К![]() )D =(1, 55/0, 67 +1 – 1)1/1, 4 = 1, 65 – под колесо

)D =(1, 55/0, 67 +1 – 1)1/1, 4 = 1, 65 – под колесо

Определим пределы выносливости:

(σ-1)D = σ-1 / (КБ)D- по нормальным

(σ-1)D =410 /2, 12 = 193, 39 Н/мм2 – под буртик вала

(σ-1)D =410 /1, 81 = 226, 52 Н/мм2 – под колесом

(![]() -1)D =

-1)D = ![]() -1 / (К

-1 / (К![]() )D – по касательным

)D – по касательным

где ![]() -1 = 0, 58*410 = 237, 8 Н/мм2

-1 = 0, 58*410 = 237, 8 Н/мм2

(![]() -1)D =237, 8/ 1, 78 = 133, 59 Н/мм2 – под буртик

-1)D =237, 8/ 1, 78 = 133, 59 Н/мм2 – под буртик

(![]() -1)D =237, 8/1, 65 = 144, 12 Н/мм2 – под колесо

-1)D =237, 8/1, 65 = 144, 12 Н/мм2 – под колесо

Определим коэффициент запаса прочности:

Sσ =(σ-1)D / σа – по нормальным напряжениям

Sσ =193, 39 / 11, 61 = 16, 66 – под буртик

Sσ =226, 52 / 1, 71 = 132, 46 – под колесом

S![]() =(

=(![]() -1)D /

-1)D / ![]() а – по касательным

а – по касательным

S![]() = 133, 59/3, 19 = 41, 87 – под буртик

= 133, 59/3, 19 = 41, 87 – под буртик

S![]() =144, 12/0, 51 = 282, 59 – под колесом

=144, 12/0, 51 = 282, 59 – под колесом

Определим общий коэффициент запаса прочности в опасном сечении:

S = Sσ S![]() /

/ ![]() Sσ2 + S

Sσ2 + S![]() 2

2![]() [S]

[S]

где [S] = 2, 1

S=16, 66*41, 87/Ö 16, 662+ 41, 872=15, 48>1, 4 – под буртик

S= 132, 46*282, 59 / Ö132, 462 +282, 592 = 119, 93>1, 4 – под колесом

Таблица 11

| Детали | Напряжения, Н/мм2 | Валы (опасные сечения | Коэффициент запаса прочности | ||||

| Расчётное, σ | Допускаемое, [σ] | Расчётный, S | допускаемый, [S] | ||||

| Шпонки | Быстр.вал | 66, 74 | 88 | Быстроходный | 15, 48 | 2, 1 | |

| 119, 93 | |||||||

| Тихоход. вал | 8, 78 | 55 | Тихоходный | 12, 34 | 1, 4 | ||

| 25, 25 | |||||||

| 12, 31 | |||||||

| Стяжные винты | 27, 48 | 75 |

| ||||

2.15 Расчёт технического уровня редуктора

Определение массы редуктора

m =jrV*10-9 (119)

где j-коэффициент заполнения, который зависит от межосевого расстояния аw, j=0. 38

r-плотность чугуна r=7.4*103, кг/м3

V – условный объем редуктора

V=L*B*H (120)

где L-длина редуктора, L = 470 мм

B- ширина редуктора, B = 390 мм

H- высота редуктора, H = 120 мм

V=470*390*120=21196*103 мм3

m=0. 38*7.4*103 *21996000*10-9=61, 85 кг

Определение критерия технического уровня редуктора

Критерий технического уровня определяется по формуле

g=m/T2 ,

где T2 - вращающий момент на тихоходном валу T2 = 373, 5 Нм

g=61, 85*373, 5 = 0, 17

Данный редуктор по качественной оценке технического уровня оценивается как: средний; в большинстве случаев производства экономически неоправданно.

Таблица 12

| Тип редуктора | Масса m, кг | Момент Т2, Н*м | Критерий g | Вывод |

| Цилиндрический одноступенчатый с вертикальными валами

| 61, 85 | 373, 54 | 0.17 | Средний, в большинстве случаев производства экономически неоправданно |

Список используемой литературы

1 А.Е. Шейнблин: «Курсовое проектирование деталей машин». Калининград «Янтарный сказ» 1999.

2 С.А. Чернавский: «Курсовое проектирование деталей машин». Москва «Машиностроение» 1988.

Похожие работы

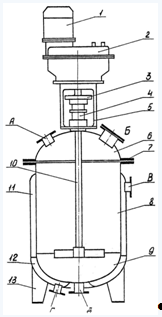

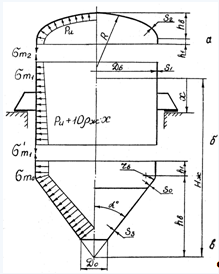

... , составляющих корпус аппарата, при нагружении его газовым и гидростатическим давлениями, приведены на рис. 1.2. Рис. 1.2. Расчетные схемы элементов корпуса, нагруженного внутренним давлением: а - крышка аппарата; б - обечайка аппарата; в - днище аппарата. 1.1.3.1 Определение толщины стенки обечайки Толщину стенки цилиндрической обечайки аппарата в соответствии с рис. 1.3 определяем по ...

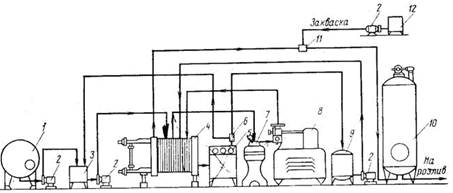

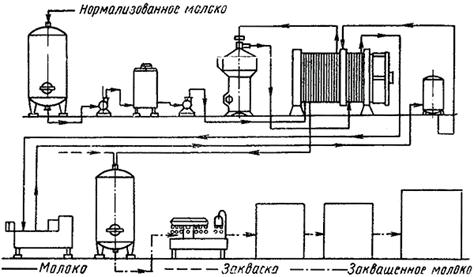

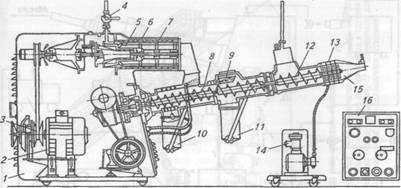

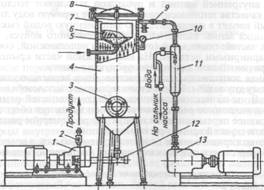

... для охлаждения до 6 °С. Продолжительность хранения продукта при 6 °С составляет не более 4 сут с момента окончания технологического процесса. Рис. 1. Схема технологичекой линии производства йогурта резервуарным способом:1- емкость для сырого молока; 2 - насосы; 3 - балансировочный бачок: 4-пластинчатая пастеризационно-охладительная установка; 5 - пульт управления; 6 – оборотный клапан; 7 ...

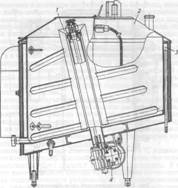

... между рядами ящиков укладывают тонкие деревянные рейки. После отвердевания масла (обычно на следующий день) ящики укладывают штабелями высотой до восьми ящиков. 1.2 ОСОБЕННОСТИ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА СБИВАНИЕМ СЛИВОК Сбиванием сливок вырабатывают сладкосливочное, кислосливочное, вологодское, крестьянское масло. Сладкосливочное масло. Изготавливают из свежих пастеризованных сливок в ...

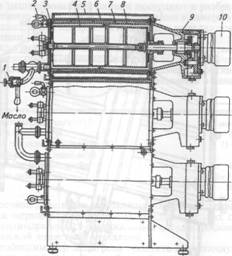

... работник, и автоматизированные, где контроль за безопасной работой и режимом тепловой обработки обеспечивает сам тепловой аппарат при помощи приборов автоматики. На предприятиях общественного питания тепловое оборудование может использоваться как несекционное или секционное, модулированное. Несекционное оборудование, это оборудование, которое различно по габаритам, конструктивному исполнению и ...

0 комментариев