Навигация

Смазывание смазывающего устройства

2.10 Смазывание смазывающего устройства

a) Смазывание зубчатых зацеплений и подшипников применяют в целях защиты от коррозии, снижения коэффициента трения, уменьшение износа, отводов тепла и продуктов износа от трущихся поверхностей, снижения шума и вибрации.

a) Способ смазывания зубчатого зацепления:

Для смазывания редукторов общего назначения применяют непрерывное смазывание жидким маслом картерным непроточным способом (окунанием). Этот способ применяют для зубчатых передач при окружных скоростях от 0,3 до 12, 5 м/с

b) Выбор сорта масла:

При расчётном контактном напряжении в зубьях σн =268 Н/мм2 и фактической окружной скорости колёс ![]() = 1, 36 м/с выбираем масло И-Г-А-68,

= 1, 36 м/с выбираем масло И-Г-А-68,

где И – масло индустриальное

Г – для гидравлических систем

А – масло без присадок

68 – класс кинематической вязкости

Кинематическая вязкость при 400С, мм2/с (сСт) = 61…75

c) Определение количества масла:

Для одноступенчатого редуктора при смазывании окунанием объём масляной ванны определяем из расчёта 0, 4…0, 8 л масла на 1 кВт передаваемой мощности. Отсюда следует, что для редуктора мощностью Р=2, 75 кВт объём масла равен от 1, 1 до 2, 2 л. Для крупного редуктора примем 1, 1 л

d) Определение уровня масла:

В цилиндрическом редукторе при окунании в масляную ванну колеса m![]() 0,25d2, (104)

0,25d2, (104)

где m – модуль зацепления

hm = (0, 1…0, 5) d1 при этом hmin = 2, 2 m (105)

hm = 0, 5*81 = 40, 5 мм

2![]() 92, 5

92, 5

Для данного редуктора уровень масла составляет y+hm = 40 мм+40, 5 мм = 80, 5 мм

e) Контроль уровня масла

Уровень масла, находящегося в корпусе редуктора контролируем с помощью жезлового указателя, установленным в крышке редуктора

f) Слив масла

При работе передач масло постепенно загрязняется продуктами износа деталей передач. С течением времени оно стареет, свойства его ухудшаются. Поэтому масло, налитое в корпус редуктора, периодически меняют. Для этих целей установлено сливное отверстие с пробкой и цилиндрической резьбой.

g) Отдушины

При длительной работе связи с нагревом масла и воздуха повышается давление внутри корпуса, что приводит к просачиванию масла через уплотнения и стенки. Чтобы избежать этого, внутреннюю полость корпуса сообщают с внешней средой. Для этого устанавливаем ручку-отдушину.

2.11 Смазывание подшипников

В данном редукторе я применил смазывание пластичными материалами, т.к. окружная скорость ![]()

![]() 2 м/с. Полость подшипника, смазываемая пластичными материалами, закрыта с внутренней стороны подшипникого узла резиновым манжетом. Для подшипников принимаем пластичную смазку типа солидол жировой (ГОСТ 1033-79), консталин жировой УТ – 1 (ГОСТ 1957-73).

2 м/с. Полость подшипника, смазываемая пластичными материалами, закрыта с внутренней стороны подшипникого узла резиновым манжетом. Для подшипников принимаем пластичную смазку типа солидол жировой (ГОСТ 1033-79), консталин жировой УТ – 1 (ГОСТ 1957-73).

2.12 Проверочный расчёт шпонок

Призматические шпонки, применяемые в проектированном редукторе, проверяют на смятие. Проверке подлежат две шпонки тихоходного вала – под колесом и полумуфтой, и одна шпонка на быстроходном валу под элементом открытой передачи.

Условие прочности шпонок.

σсм = Ft/Acм ,(106)

где Ft – окружная сила на тихоходном валу

Acм = (0, 94h – t1)lp – площадь смятия. Здесь lp = l – b – рабочая длина шпонки со скруглёнными торцами (l –полная длина шпонки, определённая по конструктивной компоновки), b, h, t1 – стандартные размеры.

[σсм] – допустимое напряжение на смятие

[σсм] = 110/2 = 55 Н/мм2 – для чугунной ступицы

Условие прочности шпонок на тихоходном валу.

Под колесо выбираем шпонку длиной l = 56 мм, сечением шпонки b = 20 мм, h = 12 мм. Глубина паза ступицы t2 = 4, 9 мм lp =56-20 = 36 мм

Acм =(0, 94*12 – 4, 9)*36 = 229, 68

σсм =2018/229, 68 = 8, 78 Н/мм2

σсм![]() [σсм]

[σсм]

Под полумуфту выбираем шпонку длиной l =36 мм, сечением b =14 мм, h = 9мм. Глубина паза ступицы t1 = 5, 5 мм lp =36 - 9 = 27 мм

[σсм] = 110 – 20% = 88 Н/мм2

Acм = (0, 94*9 – 5, 5)*27 = 79, 92

σсм =2018/79, 92 = 25, 25 Н/мм2

σсм![]() [σсм]

[σсм]

Условие прочности шпонки на быстроходном валу.

Под элемент открытой передачи (шкив) выбираем шпонку длиной l =22 мм, сечением b =10 мм, h = 8мм. Глубина паза ступицы t1 = 5 мм lp =22-10 = 12 мм

Acм = (0, 94*8 – 5)*12 = 30, 24

σсм =2018 / 30, 24 = 66, 74 Н/мм2

σсм![]() [σсм]

[σсм]

[σсм] =88 Н/мм2

Похожие работы

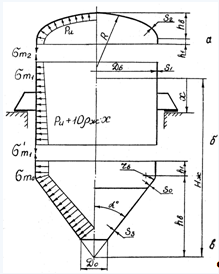

... , составляющих корпус аппарата, при нагружении его газовым и гидростатическим давлениями, приведены на рис. 1.2. Рис. 1.2. Расчетные схемы элементов корпуса, нагруженного внутренним давлением: а - крышка аппарата; б - обечайка аппарата; в - днище аппарата. 1.1.3.1 Определение толщины стенки обечайки Толщину стенки цилиндрической обечайки аппарата в соответствии с рис. 1.3 определяем по ...

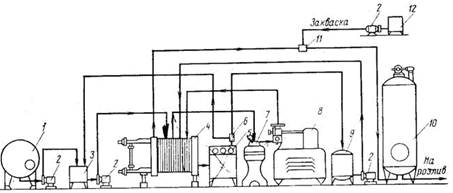

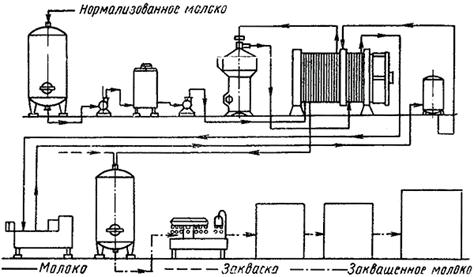

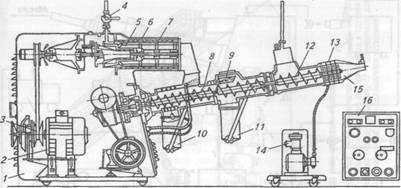

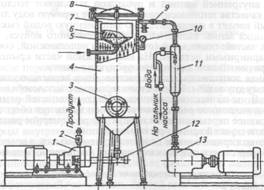

... для охлаждения до 6 °С. Продолжительность хранения продукта при 6 °С составляет не более 4 сут с момента окончания технологического процесса. Рис. 1. Схема технологичекой линии производства йогурта резервуарным способом:1- емкость для сырого молока; 2 - насосы; 3 - балансировочный бачок: 4-пластинчатая пастеризационно-охладительная установка; 5 - пульт управления; 6 – оборотный клапан; 7 ...

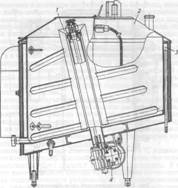

... между рядами ящиков укладывают тонкие деревянные рейки. После отвердевания масла (обычно на следующий день) ящики укладывают штабелями высотой до восьми ящиков. 1.2 ОСОБЕННОСТИ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА СБИВАНИЕМ СЛИВОК Сбиванием сливок вырабатывают сладкосливочное, кислосливочное, вологодское, крестьянское масло. Сладкосливочное масло. Изготавливают из свежих пастеризованных сливок в ...

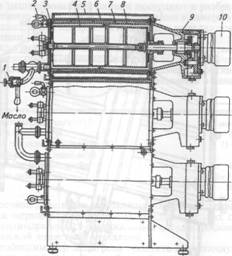

... работник, и автоматизированные, где контроль за безопасной работой и режимом тепловой обработки обеспечивает сам тепловой аппарат при помощи приборов автоматики. На предприятиях общественного питания тепловое оборудование может использоваться как несекционное или секционное, модулированное. Несекционное оборудование, это оборудование, которое различно по габаритам, конструктивному исполнению и ...

0 комментариев