Навигация

Задаться расчётным диаметром ведущего шкива

2.4.3 Задаться расчётным диаметром ведущего шкива

d1=112 мм;

2.4.4 Определяем диаметр ведомого шкива ,d2 мм;

d2= d1*u(1-έ),(57)

где, u-передаточное число ремённой передачи, u=3;

έ-коэффициент скольжения, έ=0, 01 ;

d2= 336*0, 99=333,

по стандартному ряду выбираем d2=315мм;

2.4.5 Определяем фактическое передаточное число uф и проверяем его отклонение u∆,%, от заданного u, мм;

uф= d2/ d1(1- έ) (58)

uф= 333/112=3

∆u = uф-u/u*100![]() 3%(59)

3%(59)

∆u =(3-3)/3 *100 = 0 (отклонений нет)

2.4.6 Определяем ориентировочное межосевое расстояние а, мм;

а≥0,55*(d1+d2)+h,

где, h-высота сечения клинового ремня, h=8 ;

а≥0,55*(112+315)+8=242, 85

2.4.7 Определяем расчётную длину ремня L, мм;

L =2а+π/2*(d1+d2)+( d2-d1)2/ 4а (60)

L =2*243+3,14/2*(427)+203/4*243=1198 мм;

По стандартному ряду длина ремня выбирается 1250мм;2.4.8 Уточняем значение межосевого расстояния по стандартной длине;

а=⅛[2 L - π(d1+d2)+ √{(2l-π(d1+d2)2)-8*(d2-d1)2}](61)

а=⅛[2*1250-3.14*427+ √{(2*1250-3.14*(427)2}-8*(203)2}]=270 мм

2.4.9 Определяем угол обхвата ремнём ведущего шкива α1, град;

α1=180˚-57˚* d2-d1/a; α![]() 1200(62)

1200(62)

α1=180˚-57˚*203/270=1370

2.4.10 Определяем скорость ремня υ, м/с;

Допустимая скорость для узкоклинового ремня [υ]=40 м/с;

[υ]≥ υ =π* d1*n1/60*103 ,(63)

где d1 и n1 диаметр ведущего шкива и его частота вращения

υ=3.14*112*355/60*103=5, 6 м/с

[υ] ≥ υ

2.4.11 Определяем частоту пробегов ремня U, с-1;

[U]≥ U= υ/ L (64)где [U] - допускаемая частота пробегов [U]=30 с-1; соотношение [U]≥ U условно выражает долговечность ремня и его соблюдение гарантирует срок службы 1000-5000 часов.

U=5, 6/1000=0,0056 с-1

2.4.12 Определяем допускаемую мощность, передаваемую одним клиновым ремнём, [Pn] кВт;

[Pn]= [P0] Cр*Сα*СL*Cz, (65)

где C-поправочные коэффициенты: Cр = 1, Сα = 0, 86, СL = 1, Cz = 0, 9;

[P0] – приведённая мощность, допускаемая одним клиновым ремнём, [P0]=1,05

Cр – для двухсменной работы минус 0, 1

[Pn]=1, 05*0,9*0,89*1*0, 9=0, 75

2.4.13 Определяем количество клиновых ремней, Z;

Z=Рном/Рn, Z![]() 5 (66)

5 (66)

Z=3/1, 08=4

2.4.14 Определяем силу предварительного натяжения, Fo, Н;

Fo=850* Рном* СL / Z *υ* Cр* Сα (67)

Fo=850*3*1 / 4*5, 6*0,89*0,9=142 Н;

2.4.15 Определяем окружную силу, передаваемую комплектом клиновых ремней, Ft, Н;

Ft= Рном*103/ υ (68)

Ft=3*103/5, 6=535 Н;

2.4.16 Определяем силы натяжения ведущей F1 и ведомой F2 ветвей, Н:

F1= Fo+ Ft/2 Z (69)

F2= Fo- Ft/2 Z

F1=142+535/8=208 Н

F2=142-535/8=73, 2 Н

2.4.17 Определяем силу давления ремней на вал, Fon, Н;

Fon =2* Fo* Z*sin α1 /2 (70)

Fon =2*142*4*sin137/2=1056 Н;

Проверочный расчёт

2.4.18 Проверяем прочность одного клинового ремня по максимальным напряжениям в сечении ведущей ветви, σmax, Н/мм2;

σmax=σ1+σu+σv≤ [σ] (71)

σ1-напряжение растяжения, Н/мм2

σ1 = Fo/А + Ft /2А Z . Выбираем А = 81 (по таблице) (72)

σu-напряжение изгиба, Н/мм2

σu = Еu h/d1, (73)

где Еu – модуль продольной упругости, Еu = 80 мм2

σv-напряжение от центробежных сил, Н/мм2;

σv = Р υ2 *10-6, (74)

где Р – плотность ремня, Р = 1300 кг/м3

[σ]-допустимое напряжение растяжения ремня,

[σ] = 10 Н/мм2

σ1 = 142/81 * 535/2*81*4 = 2, 4 Н/мм2

σu = 80 /8*112 = 5, 7 Н/мм2

σv = 1300*5, 6*10-6 = 0, 007 Н/мм2

σmax=2, 4+5,7+0,007=8, 107 Н/мм2

σmax≤[σ]

Составим табличный ответ;

Таблица 7

| Параметр | Значение | Параметр | Значение |

| Тип ремня | «А» | Чистота пробегов ремня, U | 0,0056 с-1 |

| Сечение ремня | нормальное | Диаметр ведущего шкива, d1 | 112 мм |

| Количество ремней, Z | 4 | Диаметр ведомого шкива, d2 | 315 мм |

| Межосевое расстояние | 243 мм | Максимальное напряжение, σmax | 8, 1 Н/мм2 |

| Длина ремня, L | 1250 мм | Предварительное натяжение, Fo | 142 Н |

| Угол обхвата малого шкива, α1 | 1370 | Сила давления ремня на вал, Fon | 1056 Н |

2.5 Нагрузки валов редуктора

Цель:

1. Определить силы в зацеплении редукторной передачи

2. Определить консольные силы

3. Построить силовую схему нагружения валов

Определим силы в зацепление закрытых передач

Окружная сила

Ft1=Ft2 , Ft2=2T2*10³/d² (75)

Ft2=2*373,5*10³/370=2018 Н

Радиальная сила

Fr1=Fr2 , Fr2=Ft2*tg α/cos β (76)

Fr2=2018*tg 20/cos8=741, 7 Н

Осевая сила

Fа1=Fа2 Fа2=Ft2*tg β (77)

Fа2=2018*tg 8=284 Н

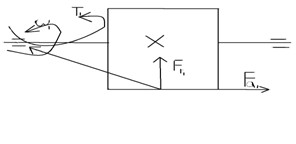

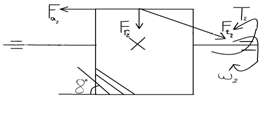

Определим консольные силы

для открытой передачи клиноремённого типа

Fоп=2Fo Z sin α1/2 (78)

Fоп=2*142 *4*sin 137/2=1057 H

Для муфты на тихоходном валу

Fм 2=125*√T2 (79)

Fм2=125*√373, 5=2416 Н

Таблица 8

| Параметр | Шестерня | Колесо | |

| Ft, Н Fr, Н Fа, Н | 2018 741, 7 284 | ||

| Fм, Н | Fоп, Н | 2416 | 1057 |

| Т, Н/м | 86, 43 | 373, 5 | |

| ω, с-1 | 33 | 7, 4 | |

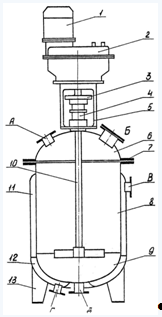

2.6 Разработка чертежей общего вида редуктора

Цель:

1. Выбрать материал валов

2. Выбрать допускаемые напряжения на кручение

3. Выполнить проектный расчёт валов на чистое кручение

4. Выбрать тип подшипников

5. Разработать чертёж общего вида редуктора

Выбор материала валов

Выбираем сталь 45 (σv = 780 Н/мм2; σт = 540 Н/мм2; σ-1 = 335 Н/мм2)

Выбор допускаемых напряжений на кручение

Допускаемые напряжения на кручения [τk]:

Для быстроходного вала, [τk]=10 Н/мм²,

Для тихоходного, [τk]=15 Н/мм²,

Определим геометрические параметры ступеней быстроходного вала

d1= ![]() , (80)

, (80)

где Mk=Т – крутящий момент, равный вращающему моменту для шестерни, Н*м

d1= ![]() =35 мм

=35 мм

d2=d1+2t, (81)

где t = 2, 5 мм

d2=35+5=40мм

L2=1.5d2 (82)

L2=1.5*40=60 мм

d3=d2+3.2r, (83)

где r = 2, 5 мм

d3=40+3.2*2.5=48 мм

L3 определяется графически на эскизной компоновке (L3 = 84 мм)

d4=d2 (84)

d4=40 мм

L4=B+c, (85)

где B-ширина подшипника, мм

c- фаска, мм

L4=23+1, 6=24, 6 мм

Определим размеров тихоходного вала

d1= ![]() (86)

(86)

d1= ![]() = 50 мм

= 50 мм

L1=(1, 0…1, 5)d1 - под полумуфту (87)

L1=1, 2*50=60 мм

d2=d1+2t (88)

d2=50+2*2, 8=55, 6 мм

Принимаем 55 ммL2=1.25d2 (89)

L2=1.25*55=68, 75 мм

d3=d2+3.2r (90)

d3=55+3.2*3=64, 6 мм

L3 определяется графически на эскизной компоновке (L3 = 71 мм)

d4=d2 (91)

d4=55 мм

L4=B+c (92)

где B-ширина подшипника, мм

c- фаска, мм

L4=29+2 = 31 мм

Диаметр ступицы

dст=100, 13 мм

Длина ступицыLст=71, 06 мм = 71 мм

d5 = d3 + 3f (93) d5 = 64+3*2 = 70 мм

L5 = 10 мм

Втулка: ширина 40 мм; внутренний диаметр 66 мм; наружный диаметр 76 мм

Выбор подшипников качения

Предварительный выбор для тихоходного и быстроходного валов.

Выбираем подшипник радиальный средней серии для быстроходного вала 308; для тихоходного вала – 311

Таблица 9

| Подшипник | d, мм | D, мм | B, мм | r, мм | Cr, кН | Cor, кН |

| 308 | 40 | 90 | 23 | 2, 5 | 41 | 22, 4 |

| 311 | 65 | 120 | 29 | 3 | 77, 5 | 41, 5 |

x =![]() =

= ![]() = 10 мм (94)

= 10 мм (94)

y = 4x = 40 мм (95)

f = D/2 +x = 90/2 +10 = 55 мм (96)

l = L-B = lT = LT-B = 149-29 = 120 мм (97)

lб = Lб-В = 137-23 = 114 мм (98)

lоп = l1б / 2 + f2 – В/2 = 21+60-11, 5 = 69, 5 мм (99)

2.7 Расчетная схема валов редуктора

Цель:

1. Определить радиальные реакции в опорах подшипников быстроходного и тихоходного валов

2. Построить эпюры изгибающих и крутящих моментов

3. Определить суммарные изгибающие моменты

4. Построить схему нагружения подшипников

Определим реакции в опорах

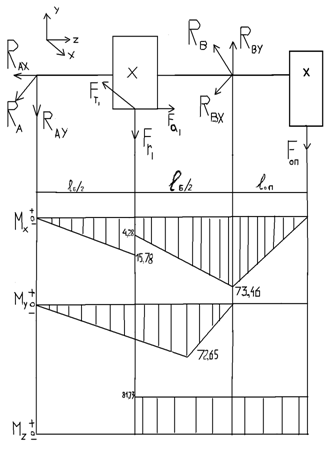

Построим эпюру изгибающих и крутящих моментов быстроходного вала

1. Вертикальная плоскость.

Определяем опорные реакции

Ft1=2018 H

Fa1=284 H

Fr1=741, 74 H

Fon=1057 H

d1=0, 081 м

Lоп=0, 0695 м

lб=0, 144 м

SМ1=0;

Fr1* lб/2+ Fa1 d1/2-Rby lб+Fon *( Lоп+ lб) =0

Rby = [ Fr1*lб/2 + Fa1 d1/2 + +Fon*( Lоп+ lб)] / lб =

(741, 7 - 0, 072+284*0, 0405+1057*0, 2135) /0, 144 = 2017, 87 Н

SМ3 = 0

Fon* Lоп - Fr1*lб/2 + Fa1 d1/2 – Rаy = 0

Ray=( Fon* Lоп - Fr1*lб/2 + Fa1 d1/2) / lб

Ray= (1057*0, 0695 – 741, 7*(0, 144/2) +284* (0, 081/2)) / 0, 144 = 219, 17 Н

Проверка

Ray - Fr1 + Rby - Fon = 0

-219, 17 – 741, 7 +2017, 87 – 1057 = 0

Строим эпюру изгибающих моментов относительно оси Х

М1 = -Rax*х; 0![]()

М1н = -Rax*0 = 0

М1к = -Rax*0, 072 = -219, 17*0, 072 = -15, 78 Нм

М2 = -Rax*х - Fr1 (х – 0, 072) + Fa1 d1/2; 0,072 ![]() 0, 144

0, 144

М2н = -Rax*0,072- Fr1*0+ Fa1 d1/2 = -15, 78+284*0, 0405 = -4, 28 Нм

М2к = -Rax*0, 144- Fr1*0,072+ Fa1 d1/2 = -219,17*0, 144 – 741, 7*0, 072+284*0, 0405= = -73, 46 Нм

М3 = -Rax*х - Fr1 (х – 0, 072) + Fa1 d1/2 + Rby(х – 0, 144); 0,144![]() 0, 2135

0, 2135

М3н = -Rax*0,144- Fr1*0, 072+ Fa1 d1/2 + Rby*0 = -73, 46 Нм

М3к = -Rax*0, 2135- Fr1*0, 1415+ Fa1*0, 0405+ Rby*0,0695 = -219, 17*0, 2135 – -741,7*0, 1415+284*0, 0405+ 2017, 87*0,0695 = 0

Горизонтальная плоскость

Определим опорные реакции

SМ1=0;

- Ft1*0, 072+Rbх*0,144 = 0

Rbх = (Ft1*0, 072) / 0,144 = 1009 Н

SМ3 = 0

-Rax*0,144+ Ft1*0,072 = 0

Rax = (Ft1*0, 072) / 0,144 = 1009 Н

Проверка

Sу = 0

Rax- Ft1+Rbх =1009 –2018+ 1009 = 0

Строим эпюру изгибающих моментов относительно оси Y

M1= -Rax*х; 0![]()

М1н = -Rax*0 = 0

М1к = -1009*0,072 = -72, 65 Нм

М2 = -Rax*х+ Ft1(х – 0, 072) ; 0,072 ![]() 0, 144

0, 144

М2н = -Rax*0,072+ Ft1(0) = -72, 65 Нм

М2к = -Rax*0, 144+ Ft1(0, 144-0, 072) = -1009*0, 144+2018*0,072 = 0

Строим эпюру крутящих моментов

Мк = Мz = Ft1 d1 / 2 = 2018*0, 081 /2 = 81, 73 Нм

Определяем суммарные реакции в подшипниках

Ra=ÖR2ау+R2ах;

Ra=Ö219, 172+10092=1032, 53 Н

Rb=ÖR2bx+R2by.

Rb=Ö10092+2017, 872=2256, 08 Н

Определяем суммарный изгибающий момент в наиболее нагруженном сечении, Н*м:

М2=ÖМ2x2 +М2z2.

М2=Ö(15, 782)+(72, 65)2=74, 34 Н

М3 = ![]() 32 =

32 = ![]() 2 = 73, 46 Нм

2 = 73, 46 Нм

Построим эпюру изгибающих и крутящих моментов на тихоходном валу

Похожие работы

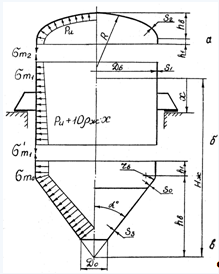

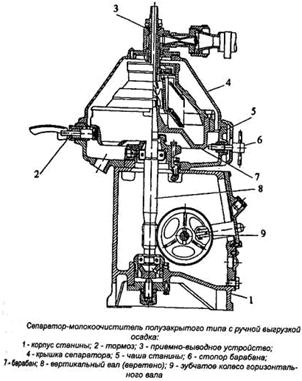

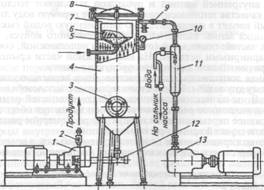

... , составляющих корпус аппарата, при нагружении его газовым и гидростатическим давлениями, приведены на рис. 1.2. Рис. 1.2. Расчетные схемы элементов корпуса, нагруженного внутренним давлением: а - крышка аппарата; б - обечайка аппарата; в - днище аппарата. 1.1.3.1 Определение толщины стенки обечайки Толщину стенки цилиндрической обечайки аппарата в соответствии с рис. 1.3 определяем по ...

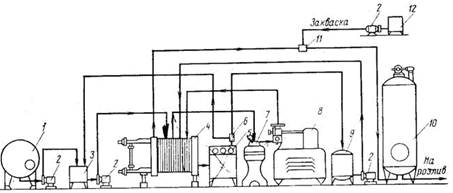

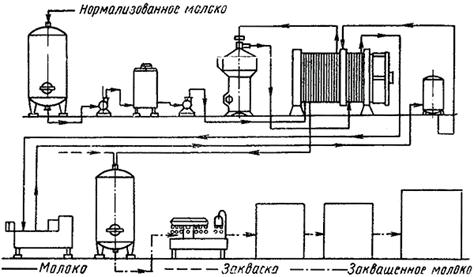

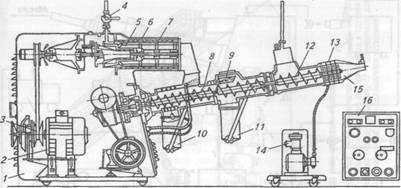

... для охлаждения до 6 °С. Продолжительность хранения продукта при 6 °С составляет не более 4 сут с момента окончания технологического процесса. Рис. 1. Схема технологичекой линии производства йогурта резервуарным способом:1- емкость для сырого молока; 2 - насосы; 3 - балансировочный бачок: 4-пластинчатая пастеризационно-охладительная установка; 5 - пульт управления; 6 – оборотный клапан; 7 ...

... между рядами ящиков укладывают тонкие деревянные рейки. После отвердевания масла (обычно на следующий день) ящики укладывают штабелями высотой до восьми ящиков. 1.2 ОСОБЕННОСТИ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА СБИВАНИЕМ СЛИВОК Сбиванием сливок вырабатывают сладкосливочное, кислосливочное, вологодское, крестьянское масло. Сладкосливочное масло. Изготавливают из свежих пастеризованных сливок в ...

... работник, и автоматизированные, где контроль за безопасной работой и режимом тепловой обработки обеспечивает сам тепловой аппарат при помощи приборов автоматики. На предприятиях общественного питания тепловое оборудование может использоваться как несекционное или секционное, модулированное. Несекционное оборудование, это оборудование, которое различно по габаритам, конструктивному исполнению и ...

0 комментариев