Навигация

Расчет эпюр межоперационных заделов для детали №2

2.7.2 Расчет эпюр межоперационных заделов для детали №2

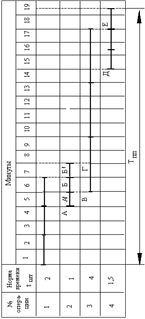

Расчет и построение эпюр межоперационных заделов для детали №2 проведем аналогично предыдущему пункту.

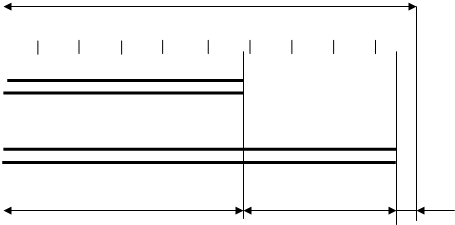

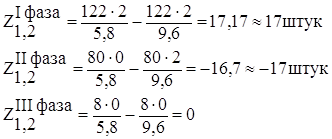

Величина задела между 1-й и 2-й операциями:

![]()

![]()

![]()

Величина задела между 2-й и 3-й операциями:

![]()

![]()

![]()

Величина задела между 3-й и 4-й операциями:

![]()

![]()

![]()

Величина задела между 4-й и 5-й операциями:

![]()

![]()

![]()

Величина задела между 5-й и 6-й операциями:

![]()

![]()

![]()

2.7.3 Расчет эпюр межоперационных заделов для детали №3

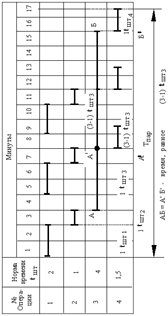

Расчет и построение эпюр межоперационных заделов для детали №3 проведем аналогично предыдущим пунктам.

Величина задела между 1-й и 2-й операциями:

![]()

![]()

![]()

Величина задела между 2-й и 3-й операциями:

![]()

![]()

![]()

Величина задела между 3-й и 4-й операциями:

![]()

![]()

![]()

Величина задела между 4-й и 5-й операциями:

![]()

![]()

![]()

Величина задела между 5-й и 6-й операциями:

![]()

![]()

![]()

Величина задела между 6-й и 7-й операциями:

![]()

![]()

2.8 Сводные результаты расчета параметров переменно-

поточной линии

Результаты расчета параметров переменно-поточной линии сведены в таблицу 14:

Таблица 14

Основные параметры работы переменно-поточной линии

|

|

|

|

|

| М |

|

| |

| Дет. 1 | 1836,12 | 2,06 | 100,65 | 51 | 9,52 | 11 | 32 | 24 |

| Дет. 2 | 3196,16 | 1,41 | 68,794 | 52 | 10,69 | 11 | 40 | 16 |

| Дет. 3 | 2992 | 2,69 | 131,329 | 52 | 20,79 | 10 | 20 | 10 |

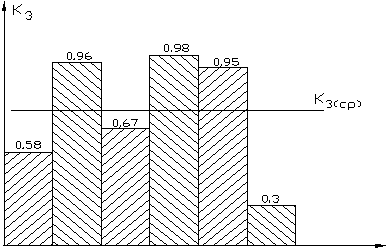

Стоит отметить, что в таблице 12 М – количество рабочих на поточной линии расчетное. Однако поскольку занятость рабочих на первых двух операциях не оптимальная – гораздо ниже 0,88, можно предусмотреть дополнительную нагрузку для рабочих. В этом случае снижается требуемое количество рабочих для планируемой поточной линии.

Оборотный задел рассчитан для последовательной работы станков на смежных операциях, что позволяет минимизировать численность рабочих.

Выводы и предложения

На участке крупносерийного производства поршневых колец предполагается внедрить переменно-поточную линию, на которой различные предметы обрабатываются последовательно чередующимися партиями. После обработки партии одних предметов производится переналадка оборудования и в производство запускается следующая партия. На планируемом участке будет осуществляться изготовление 3-х наименований поршневых колец. Для выполнения заданной программы выпуска деталей (1836; 3196; 2992 сотни штук соответственно для деталей №1 – 3) трудоемкостью 100,65; 68,78 и 131,54 мин/100 штук поточную линию необходимо оборудовать станками 2-х типов в количестве 71 штуки. Из них:

- 19 станков на операции «обточка и расточка по копиру»;

- 4 станка на операции «вырезка замка»;

- 48 станков на участке станков-автоматов (операции №3 – 7).

При этом часть оборудования поточной линии будет простаивать в зависимости от изготавливаемой продукции.

Деталь №1 будет изготавливаться в течение 9,52 рабочих смен с тактом 2,06 мин/100 штук; деталь № 2 – в течение 10,69 рабочих смен с тактом 1,41 мин/100 штук; деталь №3 – в течение 20,79 рабочих смен с тактом 2,69 мин/100 штук.

На смежных операциях работа станков будет осуществляться последовательно, что позволит минимизировать количество рабочих. При этом в отличие от параллельной работы задел деталей будет максимальным. Но поскольку детали изготавливаются из чугуна, то есть относительно недорогого материала, целесообразно уменьшить численность рабочих на поточной линии, планируя последовательную работу станков на смежных операциях, добиваясь тем самым экономии денежных средств на заработной плате, увеличивая при этом величину денежных средств, вложенных в оборотные заделы поточной линии. То есть, получаем увеличение более дешевого ресурса – оборотного капитала, точнее незавершенного производства.

Для участка станков-автоматов требуется 48 станков. Здесь планируется внедрить бригадную форму организации труда, что также минимизирует потребность в количестве работников.

Планируемая поточная линия работает по принципу прямоточной поточной линии.

Список используемой литературы

1. Методические указания по выполнению курсового проекта. Расчет основных параметров переменно-поточной линии для участка крупносерийного производства. Серебренников Г.Г. Тамбов: ТГТУ – 2002, 17с.

2. Методические указания по выполнению курсового проекта. Расчет оптимальных норм обслуживания и численности для участка крупносерийного производства. Серебренников Г.Г. Тамбов: ТИХМ – 1993, 16с.

3. Генкин Б.М. Оптимизация норм труда. М: Экономика – 1982.

4. Серебренников Г.Г. Организация производства: Учебное пособие. Тамбов: ТГТУ – 2004. 96с.

5. Справочник нормировщика. /Под ред. Ахумова А.В. Л: Машиностроение – 1987. с.183 – 185.

Похожие работы

... метода с применением теории графов, а также с помощью «булевой» алгебры. 1.3 ПРИНЦИПЫ ОРГАНИЗАЦИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА ВО ВРЕМЕНИ Пропорциональность в организации производства предполагает соответствие пропускной способности (относительной производительности в единицу времени) всех подразделений предприятия – цехов, участков, отдельных рабочих мест по выпуску готовой продукции. Степень ...

... приемлемого уровня оплаты труда, улучшением условий и мотивации труда. 7. Менеджмент. Ключевая цель в этой области - определение критических сфер управленческого воздействия. Общая цель => Ключевые цели по подсистемам организации=> Производство / Маркетинг / Персонал / Финансы (5) Производственная структура предприятия Производственная структура - это состав его ...

... – условно-годовая экономия или ожидаемая прибыль от снижения себестоимости продукции. 2. Общие положения по выполнению и оформлению курсовой работы Курсовая работа по дисциплине «Организация производства и менеджмент» выполняется студентами 5-го курса очной формы обучения и 6-го курса вечерней и заочной форм обучения специальности 150102 «Металлообрабатывающие станки и комплексы». В ...

... за использованием оборудования и рабочих. · Одно из основных условий непрерывной и ритмичной работы поточных линий - организация межоперационного транспорта. Таким образом, можно отметить выбор ЗАО «АТС-Сокол» однопредметных непрерывно-поточных линий оправдан и экономически целесообразен, поскольку продолжительность каждой сборочной операции равна такту перемещения деталей по ...

0 комментариев