Навигация

2. Теоретическая часть

2.1 Связь влаги с материалом

Все материалы, подвергаемые ТО, при производстве строительных изделий представляют собой неоднородные системы, в которой совмещены три фазы агрегатного состояния:

- твердая фаза (скелет материала)

- жидкая фаза (влага)

- газообразная (воздух, пары воды)

Твердая фаза материала за счет свободной поверхностной энергии обладает большой адсорбционной способности поглощать влагу. Эта влага связывается материалом и может им удерживаться.

Влажные материалы в зависимости от их свойств делятся на три вида:

коллоидные тела. Они характеризуются эластичными свойствами, сохраняющимися даже при удалении влаги.

капиллярно-пористые тела. При удалении влаги из них, они приобретают хрупкость и могут быть превращены в порошок.

капиллярно-пористые коллоидные тела. При увлажнении они увеличиваются в размерах – набухают. Удаление влаги из таких тел сопровождается усадкой, причем удаление влаги связано с нарушением связи влаги с материалом и на это нарушение необходимо затрачивать определенную энергию.

Все формы связи влаги с материалом делятся на три группы:

- химическая

- физико-химическая

- физико-механическая

![]() Химическая связь наиболее прочная, так как содержащаяся в материале влага является кристаллизационной. Она содержится в строго определенных количественных соотношениях. Такая влага удаляется из материала только при высоких температурах, а именно при прокаливании или обжиге. Поглощение материалом жидкости, химически связанной с материалом сопровождается контракцией системы. Сущность этого явления объясняется тем, что тело, поглощая жидкость, хотя и увеличивается в размерах, но объем набухающего тела уменьшает суммы первоначальных объемов тела и поглощенной влаги. Явление контракции проявляется при затворении небольшим количеством воды цемента, гипса, глины. При введении большого количества воды, явление контракции не исчезает, но становится менее заметным.

Химическая связь наиболее прочная, так как содержащаяся в материале влага является кристаллизационной. Она содержится в строго определенных количественных соотношениях. Такая влага удаляется из материала только при высоких температурах, а именно при прокаливании или обжиге. Поглощение материалом жидкости, химически связанной с материалом сопровождается контракцией системы. Сущность этого явления объясняется тем, что тело, поглощая жидкость, хотя и увеличивается в размерах, но объем набухающего тела уменьшает суммы первоначальных объемов тела и поглощенной влаги. Явление контракции проявляется при затворении небольшим количеством воды цемента, гипса, глины. При введении большого количества воды, явление контракции не исчезает, но становится менее заметным.

Влага, связанная с материалом физико-химическим способом делится на:

- адсорбционно связанную

- асматически связанную

Адсорбционная связанная – такая влага, которая абсорбирована на внешней поверхности действием силового поля коллоидных частиц. Эта влага с поверхности мицелл может частично проникать внутрь мицеллы и образовывать в ней интрамицелярный слой.

Асматически связанной называется такая влага, которая проникает в скелет коллоидного тела путем диффузии за счет сил асматического давления. Эту влагу еще называют влагой набухания. Для разрушения адсорбционных и асматических связей также нужна большая энергия, однако она значительно меньше, чем для разрыва химических связей. Такая влага может удаляться при температуре не превышающей 100 С.

При физико-механической форме связи влага удерживается в микро и макро порах за счет капиллярного давления и поверхностного натяжения. К макрокапиллярам относятся капилляры, которые имеют радиус больше 10-5см. эти капилляры не забирают влагу из воздуха, а заполняются только при непосредственном соприкосновении. Микропоры с радиусом менее 10-5см при действии сил капиллярного давления не заполняются влагой за счет ее сорбции из воздуха, а также при ее конденсациина поверхности материала. Влага смачивания связывается с материалом только при непосредственном соприкосновении. Эта связь самая непрочная и нарушается даже при воздушном хранении материала из-за разности парциальных давлений.

Свободная влага – влага, удаляемая из материала до равновесного состояния с окружающей средой.

Связанная влага – адсорбционная, асматическая и заполняющая микрокапилляры.

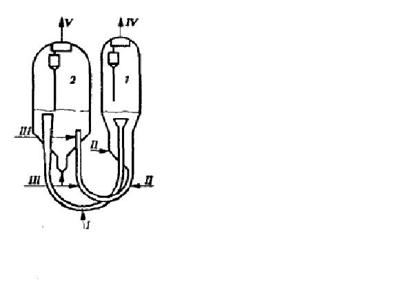

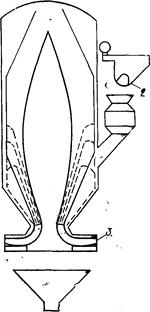

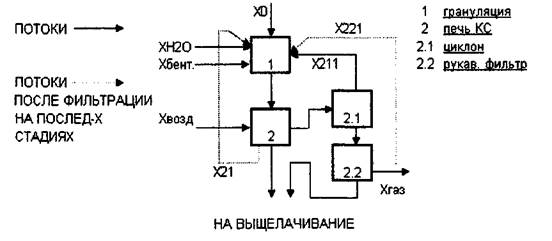

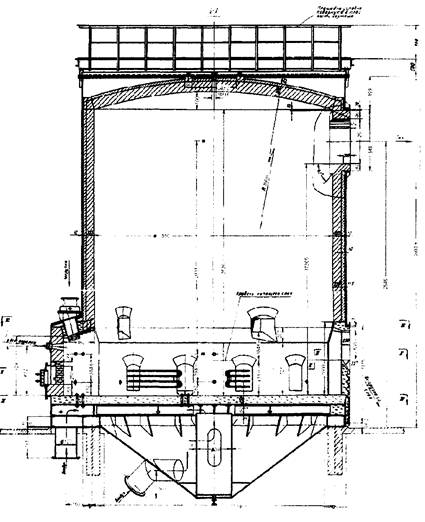

2.2 Принцип создания кипящего слоя

Псевдоожиженным, или кипящим слоем, называют особое состояние дисперсного материала, характеризующееся перемещением твердых частиц относительно друг друга за счет энергии газа или жидкости, пропускаемых через слой материала. Причем скорость восходящего газа должна быть достаточно высокой, чтобы нарушить неподвижность и создать интенсивное турбулентное движение, напоминающее кипение жидкости. При этом

Внутри кипящего слоя можно сжигать твердое, жидкое и газообразное топливо или подавать для обжига теплоноситель извне. Поверхность контакта зерен обжигаемого материала и теплоносителя достигает в кипящем слое максимальной величины, вследствие чего коэффициент теплопередачи отличается весьма высокими показателями – около 209 Вт/м2-сС).

Увеличение поверхности контакта способствует ускорению тепло- и массообмена, а непрерывное перемешивание частиц материала обеспечивает выравнивание температуры в слое, что позволяет проводить процесс быстро и в небольших рабочих объемах. Процессы в кипящем слое легко регулируются и поддаются автоматизации. Как показала практика, в кипящем слое можно обрабатывать зерна твердых материалов размером от долей миллиметра до 10 мм при различной влажности, так как влага, попадающая в кипящий слой, ![]() почти мгновенно испаряется. Обжигаемый зернистый материал находится в печи в виде псевдоожижиенного слоя, из которого выходит («сливается») готовый продукт. Из слоя удаляется столько же готового материала, сколько в него поступает сырца. Поэтому производительность тепловых агрегатов с кипящем слоем практически обусловливается количеством тепла, которое может быть выделено в процессе обжига или подведено в слой в еденицу времени.

почти мгновенно испаряется. Обжигаемый зернистый материал находится в печи в виде псевдоожижиенного слоя, из которого выходит («сливается») готовый продукт. Из слоя удаляется столько же готового материала, сколько в него поступает сырца. Поэтому производительность тепловых агрегатов с кипящем слоем практически обусловливается количеством тепла, которое может быть выделено в процессе обжига или подведено в слой в еденицу времени.

Наряду с большими достоинствами метод кипящего слоя обладает и рядом недостатков. Так, интенсивное Движение частиц в слое и взаимное их перемещение не позволяют предсказать положения частицы в какой-либо промежуток времени. Это означает, что часть поступающих в камеру свежих частиц может скорее выйти из слоя, чем это требуется, и перегревается, что для ряда технологических процессов неприемлемо. Другой недостаток метода вытекает из условий взаимного соударения частиц и ударов их о стенки камеры, что приводит к истиранию материала и накоплению пыли, а также преждевременному износу аппарата.

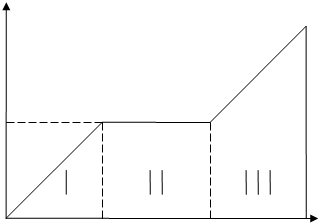

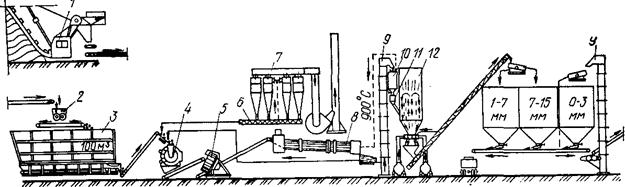

Чтобы объяснить механизм создания кипящего слоя рассмотрим график псевдоожижения в координатах: скорость потока – сопротивление слоя материала.

P

P

∆P

0 W’кр Wкр’’ =Wв W

Рис. 2. Изменение сопротивления слоя сыпучих материалов от скорости сушильного агента

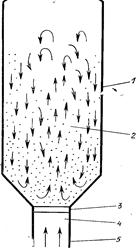

![]() I Область фильтрации (участок ОА)

I Область фильтрации (участок ОА)

При прохождении воздушного потока дымовых газов через слой дисперсного материала последний оказывает сопротивление, но при такой скорости потока дымовых газов силы динамического давления этого потока на слой материала меньше силы тяжести самого слоя, поэтому поток дымовых газов проникает через дисперсный слой материала не изменяя его состояния, то есть дымовые газы фильтруются через слой, а сам слой находится в покое.

При повышении скорости потока силы динамического давления возрастают, наступает момент, когда силы динамического давления уравновешивают силы тяжести слоя (точка А). Слой приобретает новые свойства и переходит во взвешенное состояние. Частицы материала начинают раздвигаться, а слой увеличивается по толщине.

Скорость потока дымовых газов, при которой слой переходит во взвешенное состояние, называется критической скоростью начала псевдодвижения или первой критической скоростью. При этой скорости потока сопротивление слоя достигает максимального значения. Участок повышения скорости и увеличения сопротивления слоя (АО) называется областью фильтрующего слоя.

II. Область псевдоожижения (АВ)

При дальнейшем увеличении скорости в слое материала начинается свободное кипение, частицы начинают совершать движение без выноса частиц из слоя.

Еще большее увеличение скорости приводит к интенсификации кипения (точка В). Важно иметь в виду, что во всем диапазоне скоростей, когда процесс протекает в режиме псевдоожижения, скорость газового потока достаточна, чтобы оторвать частицы друг от друга, но не достаточна, чтобы удержать их. в потоке и вынести за пределы слоя. Состояние псевдоожижения и разбухание слоя будут продолжаться до тех пор, пока скорость дымовых газов не достигнет значения второй критической скорости, или скорости витания частиц.

Сопротивление слоя на этом участке постоянно, что объясняется изменением контактирования частиц в слое и возможностью их перемещения с возрастанием толщины слоя.

III Область транспортирования

По достижении скорости витания кинетическая энергия газового потока способна удержать в нем частицы и вынести их за пределы слоя, т.е. наступает взвешенное состояние, при котором частицы материала образуют с газовыми гетерогенную систему – аэровзвесь. Материал захватывается потоком и транспортируется в систему очистки дымовых газов и осаждения тонкодисперсного материала (направление в циклоны).

Похожие работы

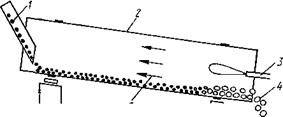

... до 4; Na20+K20 3,5...5. Температура вспучивания должна быть не более 1250 °С, а интервал вспучивания - не менее 50 °С. 2.3 Методика составления теплового баланса вращающейся печи Тепловой баланс вращающейся печи для обжига керамзита составляют по следующей схеме. Приходные статьи баланса: 1.Теплота от горения топлива. 2.Физическая теплота, вносимая топливом. З.Теплота, вносимая сырцом. ...

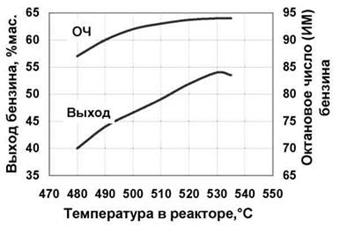

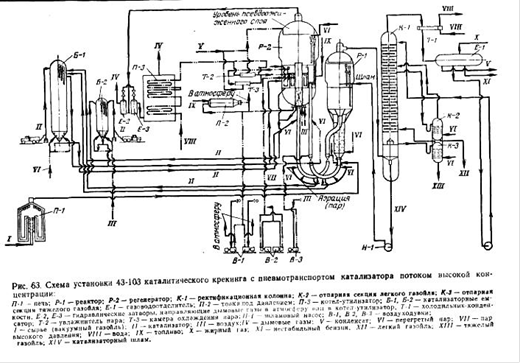

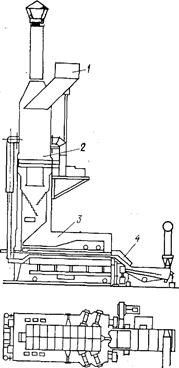

... и реакторного блока На глубину конверсии сырья в значительной степени оказывает влияние газодинамический режим контактирования сырья с катализатором, осуществляемый в реакторах различных типов. В реакторах с псевдоожиженным (кипящим) слоем микросферического катализатора катализ, тепло- и массообмен осуществляются при идеальном перемешивании реактантов с катализатором. Как наиболее значимые ...

... знать расход материалов (м3/ч), поэтому полученные значения расхода материалов (т/ч) целесообразно выразить в м3/ч, разделив каждый результат (т/ч) на насыпную плотность данного материала. Глина=1500 кг/м3=1,5 т/м3; Керамзит =500 кг/м3 =0,5т/м3; Добавка (лигносульфанаты)=0,7 т/м3; Вода=1000 кг/м3=1,0 т/м3. Для получения керамзита 11360,96 т/год (22721,92 м3/год) требуется: По массе: глины – ...

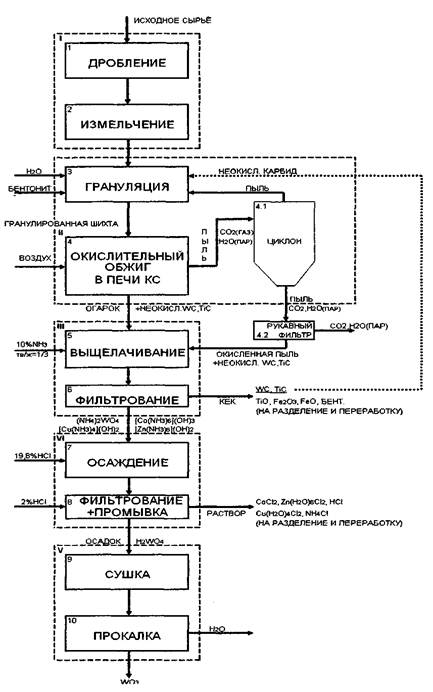

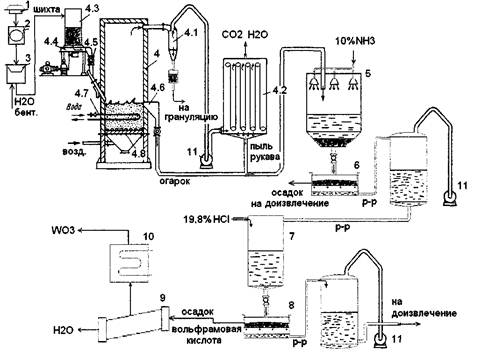

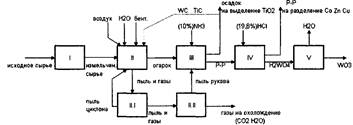

... других металлов и взаимным влиянием компонентов сплавов на технологические процессы [2]. 3.5.1.Окислительные методы Их можно использовать и для переработки сплавов и кусковых отходов твердых сплавов. Применяемые в настоящее время инструментальные твердые сплавы базируются на карбидах вольфрама, титана и тантала или на смеси указанных соединений с добавлением связующего металла - кобальта. К ...

0 комментариев