Навигация

3. Конструктивная часть

Печи кипящего слоя в зависимости от характера процессов, протекающих

в них, могут быть одно- или многокамерными, работать без подвода тепла (при экзотермических процессах) или с различными способами подвода тепла (при эндотермических процессах). В многокамерных печах камеры могут располагаться смежно (однозонные печи) или в вертикальном положении одна над другой (многозонные печи); отдельные камеры могут сообщаться между собой при помощи наружных или внутренних переточных устройств.

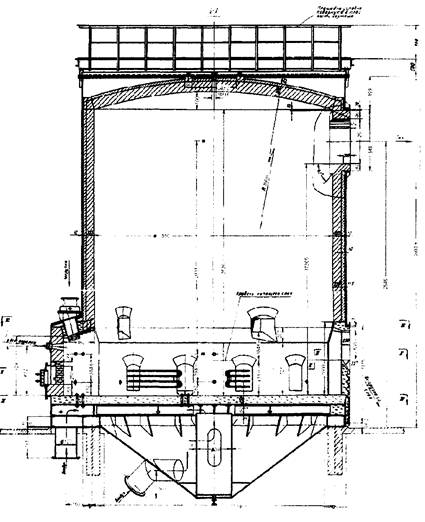

Печь кипящего слоя состоит из ряда отдельных элементов; рабочей камеры, загрузочных, выгрузочных и тягодутьевых устройств, системы приборов для контроля и автоматического регулирования процесса, а при эндотермических процессах – устройств для сжигания топлива. Рабочая камера печи представляет собой футерованную шахту, перекрытую сводом. В зависимости от способа подвода тепла к шахте печи пристраивается выносная топка или устройство для сжигания топлива непосредственно в кипящем слое обрабатываемого материала. Наиболее существенной частью печи являются газораспределительные решетки, устройство для сжигания топлива и переточные устройства.

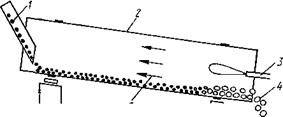

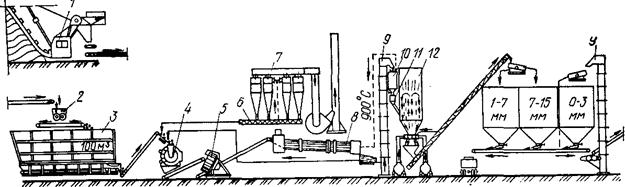

Печь кипящего слоя для обжига керамзитового песка показана на листе 1, Обжиг материала производится следующим образом: материал, загружаемый винтовым питателем 3, через течку 1 поступает в зону подогрева 2, из которого подогретым до 750 °С по внешнему переточному устройству 5 поступает в зону обжига 6. Обожженный песок через второй внешний переток 7 поступает в холодильник 8, работающий также по принципу кипящего слоя. Охлажденный до 100 °С песок по течке 9 ![]() поступает на конвейер 10. Зона подогрева оборудована подовыми керамическими решетками 11, причем вторая зона от зоны обжига отделена глухой перегородкой 12. В подовую решетку зоны обжига вмонтированы газовые горелки. Воздух турбовоздуходувной машиной нагнетается под решетку холодильника и нагретым за счет теплоты охлажденного песка по воздухосборникам 13 поступает в зону обжига к трубам 14 горелок, обеспечивая горение газа.

поступает на конвейер 10. Зона подогрева оборудована подовыми керамическими решетками 11, причем вторая зона от зоны обжига отделена глухой перегородкой 12. В подовую решетку зоны обжига вмонтированы газовые горелки. Воздух турбовоздуходувной машиной нагнетается под решетку холодильника и нагретым за счет теплоты охлажденного песка по воздухосборникам 13 поступает в зону обжига к трубам 14 горелок, обеспечивая горение газа.

Перемешивание слоя в радиальном направлении в печах кипящего слоя выражено слабо. Поэтому равномерный ввод топлива через горелки имеет решающее значение для нормальной работы печи. Продукты горения из зоны обжига поступают в горячий футерованный циклон 15, где они очищаются от уносов и, огибая глухую перегородку, поступают с температурой 950 °С через решетку во вторую зону подогрева. Охладившись до 750° С через трубопровод 16 отходящих газов направляются в циклон 4, обеспыленные газы вентилятором 18 выбрасываются в атмосферу. Пылевидная фракция осажденного пес из циклона по винтовому конвейеру 17 поступает на ленточный конвейер.

4. Расчетная часть

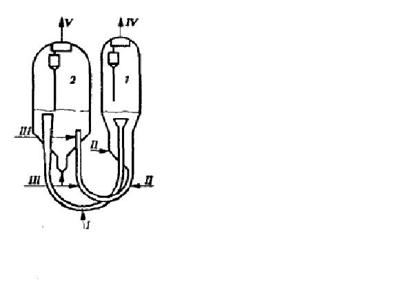

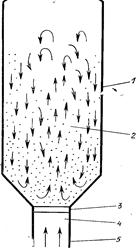

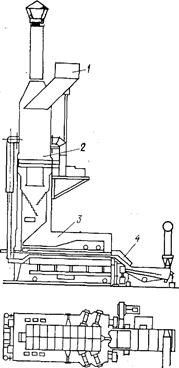

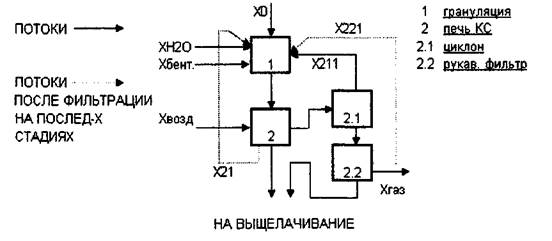

Для расчета принята схеме установки, изображенная на рис. 2, которая состоит из двухзонной печи кипящего слоя, футерованного циклона й холодильника кипящего слоя. В холодильнике происходит частичное охлаждение материала, окончательное охлаждение производится при пневмотранспортировании. Холодильник выполняет также роль гидрозатвора, позволяющего с верхнего уровня слоя, свободно выгружать материал. Отходящие газы из зоны обжига печи после осаждения из них пылевидных фракций готового продукта подаются в зону термоподготовки. Перед поступлением в футерованный циклон отходящие газы из зоны обжига смешиваются с холодным воздухом. Это позволяет снизить температуру газов, подаваемых в зону термоподготовки, до технологически требуемой величины, а также облегчить работу футерованного циклона в тепловом отношении. Осажденная пыль из отходящих газов после зоны термоподготовки возвращается в зону обжига печи.

Рис. 3. Аппаратуная схема установки кипящего слоя для обжига глинистого сырья

![]() 1 – циклон зоны термоподготовки; 2 – зона термоподготовки; 3 – зона обжига; 4 – футерованный циклон; 5 – холодильник гидрозатвор.

1 – циклон зоны термоподготовки; 2 – зона термоподготовки; 3 – зона обжига; 4 – футерованный циклон; 5 – холодильник гидрозатвор.

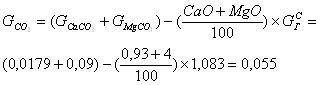

Исходные данные

Объем производства 50 тыс. м3/год. Насыпная плотность песка – 538 кг/м; коэффициент использования оборудования – 0,91. Температура в зоне термоподготовки 346 °С; температура в зоне обжига – 1105 °С; температура в холодильнике – 534 °С; температура воздуха‑16 °С; влажность сырца‑10%; потери при прокаливании -12%; в том числе:

СО2 от диссоциации СаСО3 – 1,66%; СО2 от диссоциации MgCO3 -3,45%; дегидратации – 2,88%.

Зерновой состав%

Сырца:

более 5 мм 4

2,5–5 мм...... 16

1,2–2,5 мм… 20

0,6–1.2 мм… 26

0,3–0,6 мм… 22

0,15–0, Змм…7

менее 0,15 мм 5

Песка: более 5 мм 2

2,5–5 мм...... 18

1,2–2,5 мм…24 0,6–1.2 мм… 28 0,3–0,6 мм… 23 0,15–0, Змм…2 менее 0,15 мм 3

Материальный баланс

При составлении материального баланса необходимо учитывать следующие условия:

- удаление остаточной влаги происходит в зоне термоподготовки;

- унос пыли из зоны термоподготовки составляет 7…8%

Унос мелких фракций керамзитового песка из зоны обжига составляет 18–20%

– коэффициент осаждения пыли из отходящих газов в циклонах

термоподготовки и обжига равен 0,8.

Расчет горения природного газа

Определить количество воздуха, необходимого для горения 1 м природного газа следующего состава, %: СН4–72,4; С2Н6-4,7; С3Н8-7,3; C4HI0-6,7; С5Н]2-0,6; СО2-2; N2-6; H2S – 0,3. Расчет горения газа производим в табличной форме с учетом различных значений коэффициента избытка воздуха а. Коэффициент избытка воздуха а = 1 используется для теоретического расчета расхода воздуха, необходимого для горения 1 кг или 1 м топлива; сц-коэффициент избытка воздуха в корне факела (#1=1,26); а2 – коэффициент избытка воздуха на загрузочном конце печи (а2=1,55). Теплота сгорания топлива (теплотворность): Q=358,2*72,4+637,5*4,7+912,5*7,3+l 186,5*6,7+1460,8*0,6=44417,21 кДж/нм3

Расчет горения природного газа представлен в таблице 1, расчет материального баланса в таблице 2.

Таблица 2. Расчет материального баланса

| Приход | кг | % | Расход | кг | % |

| СН4=72,4 | 51,910 | 2,582 | CO2 | 267,883 | 13,333 |

| С2Нб=4,7 | 6,373 | 0,317 | Н2О | 181,302 | 9,023 |

| С3Н8=7,3 | 14,746 | 0,733 | N2 | 146,673 | 73,050 |

| С4Н10=6,7 | 19,028 | 0,946 | О2 | 91,456 | 4,552 |

| С5Н12=0,6 | 1,930 | 0,096 | SО2 | 0,877 | 0,049 |

| СО2=2 | 3,954 | 0,196 | |||

| N2=6 | 7,506 | 0,373 | |||

| H2S=0,3 | 0,461 | 0,022 | |||

| Невязка: (100*0,778):2009,909 = 0,038% | |||||

| воздух | |||||

| О2 | 443,653 | 22,073 | -0,778 | 0,038 | |

| N2 | 1460,348 | 72,657 | |||

| итого | 2009,909 | 100 | 2009,131 | 100 |

Зона термоподготовки

Приход сырца G, кг/ ч.

Расход:

· удаление влаги 0,091G, кг/ ч;

· унос пыли (1–0,091G)*0,08=0,072G, kг/ч.

Выход материала из зоны 1 – (0,091G+0,072G)=0,828G, кг/ч.

Зона обжига

Приход

· из зоны термоподготовки 0,828G, кг/ ч;

· из циклонов зоны термоподготовки 0,072G*0,8=0,0576G, кг/ ч.

Всего 0,8856G, kг/ч;

Расход:

· Потери при прокаливании 0,8856G*0,12=0,1063G, кг/ч;

· унос мелких фракций песка 0,8856G*0,19=0,1683G, кг/ ч.

Всего 0,2746G кг/ч.

Итого выход материала:

· из слива печи 0,8856G‑0,2746G=0,611G, кг/ч;

· из футерованного циклона 0,1683G*0,8=0,1346G кт/ч.

ВСЕГО 0,7456G кг/ч.

Производительность печи по сырцу

G = ![]() кг/ч,

кг/ч,

где П – производительность печи по керамзитовому песку, м3/год;

ρн – насыпная плотность керамзитового гравия, кг/м3

Тф = 365*24*0,91 = 7971,6 ч,

где 0,91 – коэффициент использования оборудования.

Определение рабочей скорости псевдоожижения

Зона термоподготовки

Похожие работы

... до 4; Na20+K20 3,5...5. Температура вспучивания должна быть не более 1250 °С, а интервал вспучивания - не менее 50 °С. 2.3 Методика составления теплового баланса вращающейся печи Тепловой баланс вращающейся печи для обжига керамзита составляют по следующей схеме. Приходные статьи баланса: 1.Теплота от горения топлива. 2.Физическая теплота, вносимая топливом. З.Теплота, вносимая сырцом. ...

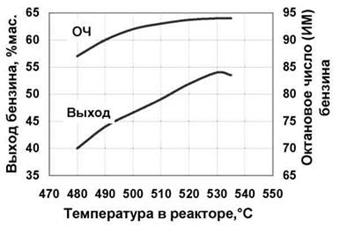

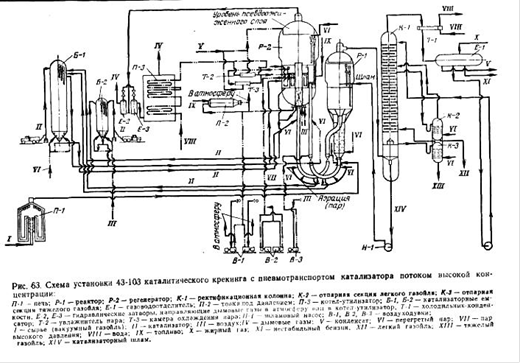

... и реакторного блока На глубину конверсии сырья в значительной степени оказывает влияние газодинамический режим контактирования сырья с катализатором, осуществляемый в реакторах различных типов. В реакторах с псевдоожиженным (кипящим) слоем микросферического катализатора катализ, тепло- и массообмен осуществляются при идеальном перемешивании реактантов с катализатором. Как наиболее значимые ...

... знать расход материалов (м3/ч), поэтому полученные значения расхода материалов (т/ч) целесообразно выразить в м3/ч, разделив каждый результат (т/ч) на насыпную плотность данного материала. Глина=1500 кг/м3=1,5 т/м3; Керамзит =500 кг/м3 =0,5т/м3; Добавка (лигносульфанаты)=0,7 т/м3; Вода=1000 кг/м3=1,0 т/м3. Для получения керамзита 11360,96 т/год (22721,92 м3/год) требуется: По массе: глины – ...

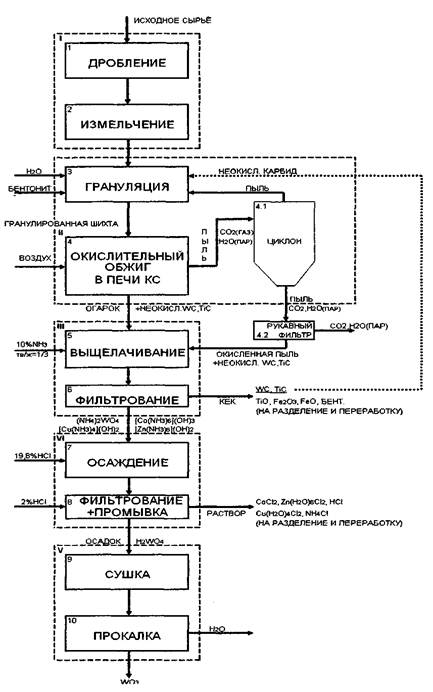

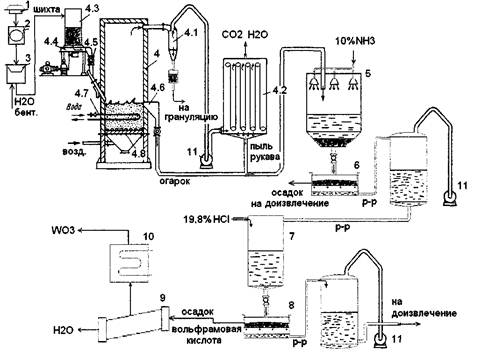

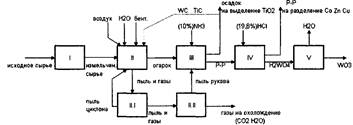

... других металлов и взаимным влиянием компонентов сплавов на технологические процессы [2]. 3.5.1.Окислительные методы Их можно использовать и для переработки сплавов и кусковых отходов твердых сплавов. Применяемые в настоящее время инструментальные твердые сплавы базируются на карбидах вольфрама, титана и тантала или на смеси указанных соединений с добавлением связующего металла - кобальта. К ...

0 комментариев