Навигация

На нагрев материала до температуры вспучивания;

1. На нагрев материала до температуры вспучивания;

Q1р = 0.8856 G * Сс* tобж = 0.8856 G * 0,924 * 1105 = 904,22G кДж/ч.

2. С отходящими дымовыми газами:

Q2р = В*Vдг*Сдг* tдг=В*16,002*1,44* 1105=25462,38В кДж/ч,

где Vдг – объем дымовых газов, определяемый из расчета горения топлива для a1 = 1,26 м3;

tдг – температура дымовых газов, 0 С;

Сдг – удельная теплоемкость дымовых газов при температуре 1105 °С, определяемая по формуле:

Сдг=4,2 (0,323+0,000018*tдг) = 4,2 (0,323*0,000018*1105)=1,44 кДж/м3*К.

3. На диссоциацию СаСО3:

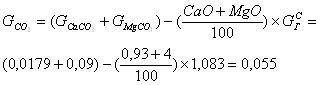

Q3р = ![]() , кДж/ч

, кДж/ч

где ![]() – потери СО2 при диссоциации СаСО3, %;

– потери СО2 при диссоциации СаСО3, %;

1587,6 – эндотермический эффект от декарбонизации СаСО3, кДж/кг

4. На диссоциацию MgC03:

Q4р = ![]() , кДж/кг

, кДж/кг

где ![]() - потери при диссоциации MgCO3, %;

- потери при диссоциации MgCO3, %;

1318,8 – эндотермический эффект от декарбонизации MgCO3, кДж/кг.

5. На дегидратацию глинистых минералов:

Q5р =![]() , кДж/кг

, кДж/кг

где GH2O – потери гидратной воды, %;

6720 – эндотермический эффект дегидратации глинистых минералов, кДж/кг.

6. На плавление силикатной массы Q6p= 0,828G* 315= 260,82G кДж/ч,

где 315 ‑ удельный расход тепла на образование стекловидной фазы, отнесенный к 1 кг обожженного песка, кДж / кг.

Уравнение теплового баланса

При составлении уравнения теплового баланса учитываем потери в окружающую среду, которые принимаем равными 100% от общего количества прихода тепла. Решая это уравнение, находим объем газа, подаваемого в зону обжига на горение.

0,9 (Q1п + … +Q4п) = Q1p+ … + Q6p;

0,9 (264,715G + 318,18В + 44417,21В + 21,73B)=904,22G + 25462,38В + 23,35G + 40,30G + 171,44G + 260,82G

где G – производительность печи по сырцу. равная 4297,06 кг/г;

откуда расход газа составит: В=336,9 мЗ/ч

Отходящие из зоны обжига дымовые газы имеют температуру 1100 С поэтому перед подачей в футерованный циклон их требуется разбавить холодным воздухом. Принимаем температуру смеси газов и воздуха tсм = 571 °С и определяем объем холодного воздуха, необходимого для разбавления.

7. Объем холодного воздуха для разбавления 1 м3 дымовых газов:

Сдг* tдг+ Vхв* Схв* tхв = (1+Vхв)* Ссм* tсм, м3

где VXB- объем холодного воздуха, м;

t xв, – температура холодного воздуха, °С;

Схв – удельная теплоемкость холодного воздуха, равная 1,344 кДж/ м3*К;

Tдг – температура отходящих дымовых газов, °С;

Ссм – удельная емкость смеси при температуре 600 °С, определяемая по формуле:

Ссм = 4,2 (0,323 + 0.000018*571) – 1,4 кДж/м3*К, тогда

1,44* 1105 +Vхл,* 1,344*16 = (1+Vхв)* 1,4*571,

откуда Vхв= 1,018 м3

8. Часовой выход дымовых газов:

Vдгх = а1* Vдгт * В = 1,26*12,949*336,9=5496,77

где Vдгт – объем дымовых газовэопределяемый из расчета горения топлива для а=1;

а1 – коэффициент избытка воздуха, равный 1,26.

9. Объем воздуха, подаваемого в зону обжига:

Voбж = Vвт * a1 * B = 11,743*1,26*336,9=4984,8 м3/ч,

где Va – теоретический объем воздуха, необходимый для горения 1 м3 газа. Определяется из расчета горения топлива при а=1.

10. Часовой расход воздуха на разбавление дымовых газов:

| Vхв*=Vдгх * Vхв = 5496,77*1,018 = 5595,71 м3/ч. |

11. Часовой выход дымовых газов после разбавления:

Vдгр = Vдгх *(Vхв+1) = 5496,77*(1,018+1) = 11092,48 м7 ч.

Зона термоподготовки

Приход тепла

1. С сырцом:

Q1п = G * Сс * tc =G *5,132*16 – 82,112 G кДж /ч,

где tc – температура сырца,

2. С дымовыми газами, разбавленными холодным воздухом:

Q2п = Vдгр * Ссм * tсм = 11092,48*1,4*571 = 8867328,5 кДж /ч.

3. С пылью из футерованного циклона:

Q3п = 0,072G * Сп * tп = 0,072G * 1,027 * 571 = 42,22 G кДж /ч,

где tп – температура пыли, °С;

Расход тепла

1. На испарение влаги и перегрев пара:

Q1р = 0,01G * r + 0,01G * C(tтп – 418) = 249,9G + 0,196Gtтп – 81,93G кДж/ч,

где С – теплоемкость водяного пара, при температуре термоподготовки 1,96 кДж / кг*К;

r – скрытая теплота парообразования, равная 2499 кДж / кг;

t тп. – температура термоподготовки материала, °С.

2. С выходом материала из зоны термоподготовки:

Q2P = 0,828G *Cс* tтп = 0,8372G * 0,924 * tтп = 0,7650Gtтп кДж /ч.

3. На нагрев пыли, поступающей в циклоны зоны термоподготовки:

Q3P = 0,0576G * Сп * tтп = 0,0576G * 0,924 * tтп = 0,0532Gtтп кДж /ч.

4. С отходящими дымовыми газами из зоны термоподготовки

Q4P= Vрдг * Ccv tтп=11092,48 * 1,4 * tтп = 15529,47 tтп кДж /ч.

Уравнение теплового баланса

Потери тепла в окружающую среду принимаем равными 10% от общего количества прихода тепла. Решая уравнение теплового баланса, определяем допустимую температуру термоподготовки tтп.

0,9 (Q1п+Q2п+Q3п) = Q1р+Q2p+Q3р+Q4р

0,9 (82,112G +8867328,5+42,22G)=249,9G+0,1960tтп – 81,93G+0,765Gtтп+0,0532Gtтп+15529,47tтп

Подставляя численное значение G, находим tтп =389,17 что является технологически допустимым.

5. Общий объем газов, подаваемых в зону термоподготовки:

Vгтп= Vдгр=11092,48

6. Удельный расход тепла на производство 1 кг керамзитового песка:

q=![]() кДж/ч

кДж/ч

Холодильник

Приход тепла

1. С материалом из зоны обжига:

Q1п=0,611G*Cкп*tобж = 0.611G* 1,2* 1105 = 810,19G кДж/ч, где tобж – температура обжига, С;

Скп – удельная теплоемкость керамзитового песка при температуре 1105 С:

Скп =0,84 (1+0,00039 * 1105) = 1,2 кДж/кг*К,

2. С воздухом, подаваемым на псевдоожижение:

Q2п=Vхол* Св * tв= Vхол *1,344*16=21,504 Vхол

Расход тепла

1. С песком, выходящим из холодильника:

Q1п=0,611G* Скп* tкп = 0,611G *1,0149*534=331,135 G кДж/ч

где tкп – температура керамзитового песка, выходящего из холодильника, °С;

Скп – удельная теплоемкость керамзитового песка при температуре 534 °С.

Скп = 0,84 (1+0,00039*534)= 1.0149 кДж/кг*К.

2. С уходящим воздухом:

Q2P – Vхол * Св * ty.в. = Vхол * 1,344 * 534 = 717,696 Vхол кДж /ч.

Уравнение теплового баланса

Потери тепла в окружающую среду принимаем равными 10% от общего количества прихода тепла. Решая уравнение теплового баланса, определяем объем холодного воздуха, подаваемого в холодильник:

0,9 (Q1п + Q2п) =Q1р+ Q2р

0,9 (810,19G + 21,504 Vхол)=331,135+717,696 Vхол;

подставляя численное значение G=4297,06 кг/г, находим: Vхол = 2456,77 м3/ч.

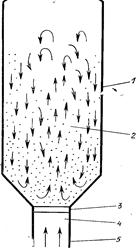

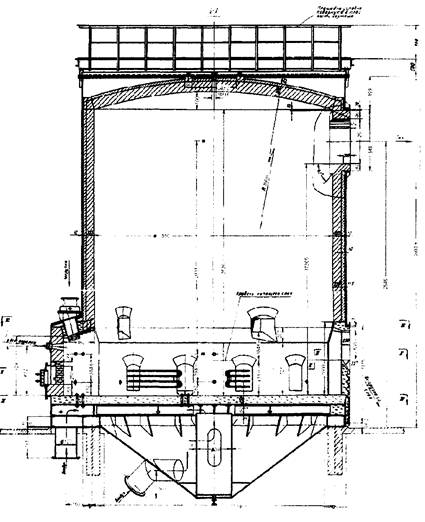

Определение размеров поперечного сечения зон печи

Площадь поперечного сечения и диаметр каждой зоны установки определяются исходя из рассчитанной ранее рабочей скорости псевдоожижения и объема воздуха или газов. Расчет поперечного сечения каждой зоны производится по формуле:

F=V/3600ωp

где V – объем воздуха или газов, подаваемых в зону, м3/ч

ωp– рабочая скорость газов в зоне, м/с

Зона термоподготовки

1. Поперечное сечение: F=![]() м

м

2. Диаметр: dm.n.=![]() м

м

Зона обжига

1. Поперечное сечение: F=![]() м

м

2. Диаметр: dобж.=![]() м

м

Холодильник

1. Поперечное сечение: F=![]() м

м

Диаметр: dm.n.=![]() м

м

Похожие работы

... до 4; Na20+K20 3,5...5. Температура вспучивания должна быть не более 1250 °С, а интервал вспучивания - не менее 50 °С. 2.3 Методика составления теплового баланса вращающейся печи Тепловой баланс вращающейся печи для обжига керамзита составляют по следующей схеме. Приходные статьи баланса: 1.Теплота от горения топлива. 2.Физическая теплота, вносимая топливом. З.Теплота, вносимая сырцом. ...

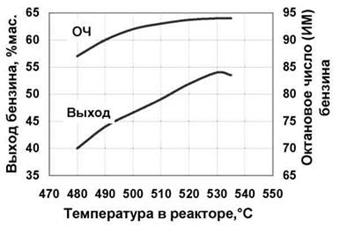

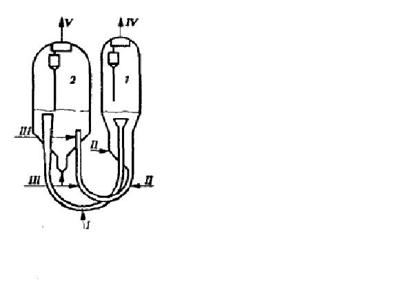

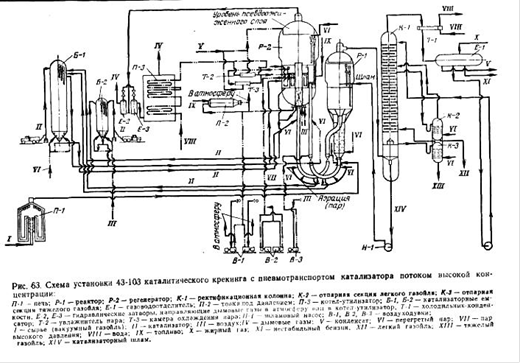

... и реакторного блока На глубину конверсии сырья в значительной степени оказывает влияние газодинамический режим контактирования сырья с катализатором, осуществляемый в реакторах различных типов. В реакторах с псевдоожиженным (кипящим) слоем микросферического катализатора катализ, тепло- и массообмен осуществляются при идеальном перемешивании реактантов с катализатором. Как наиболее значимые ...

... знать расход материалов (м3/ч), поэтому полученные значения расхода материалов (т/ч) целесообразно выразить в м3/ч, разделив каждый результат (т/ч) на насыпную плотность данного материала. Глина=1500 кг/м3=1,5 т/м3; Керамзит =500 кг/м3 =0,5т/м3; Добавка (лигносульфанаты)=0,7 т/м3; Вода=1000 кг/м3=1,0 т/м3. Для получения керамзита 11360,96 т/год (22721,92 м3/год) требуется: По массе: глины – ...

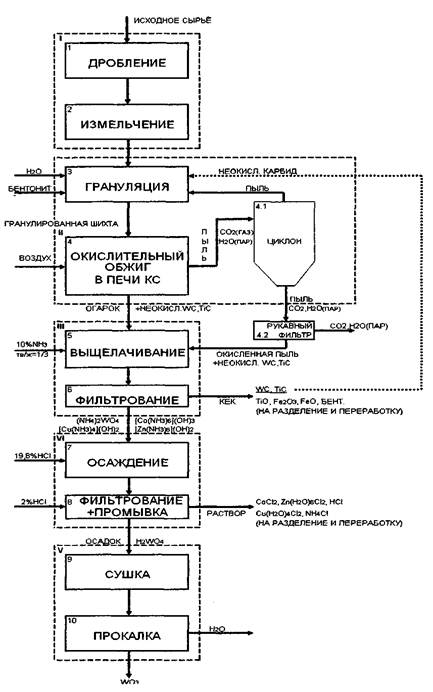

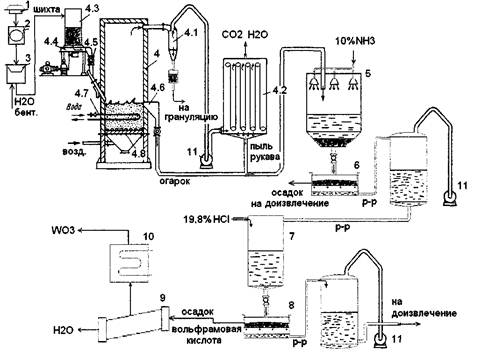

... других металлов и взаимным влиянием компонентов сплавов на технологические процессы [2]. 3.5.1.Окислительные методы Их можно использовать и для переработки сплавов и кусковых отходов твердых сплавов. Применяемые в настоящее время инструментальные твердые сплавы базируются на карбидах вольфрама, титана и тантала или на смеси указанных соединений с добавлением связующего металла - кобальта. К ...

0 комментариев