Навигация

Эквивалентный диаметр зерен сырца

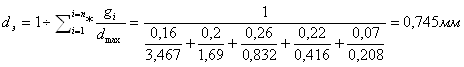

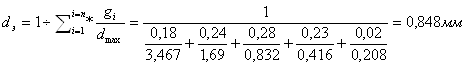

1. Эквивалентный диаметр зерен сырца.

где gi – доля класса зерен по массе;

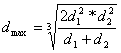

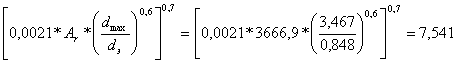

dmax – максимальный диаметр узкой фракции зерен сырца, определяемый по формуле:

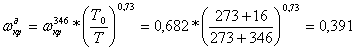

=

=  = 3,467 мм,

= 3,467 мм,

где d1 и d2 – условный диаметр зерна, определяемый по размеру отверстий сит, соответственно проходного и непроходного.

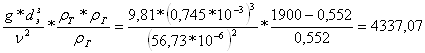

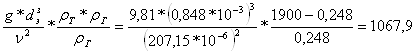

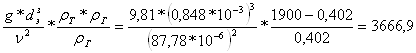

2. Критерий Архимеда

AR =

где ρТ – плотность твердых частиц, кг/м3;

ρГ – плотность газов при заданной температуре, кг/м3

υ – кинематическая вязкость газа при заданной температуре, V*106 м2/с

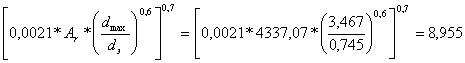

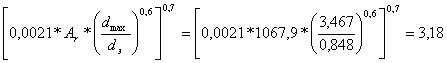

3. Критерий Рейнольдса

Re =

4. Критическая скорость псевдоожижения при заданной температуре:

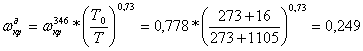

![]() м/с

м/с

5. Критическая скорость, приведенная к условиям дутья:

м/с

м/с

где Т0 – температура воздуха, подаваемого в зону термоподготовки, 0 С;

Т – температура в зоне термоподготовки, 0 С.

6. Рабочая скорость газов в зоне термоподготовки:

![]()

![]() м/с,

м/с,

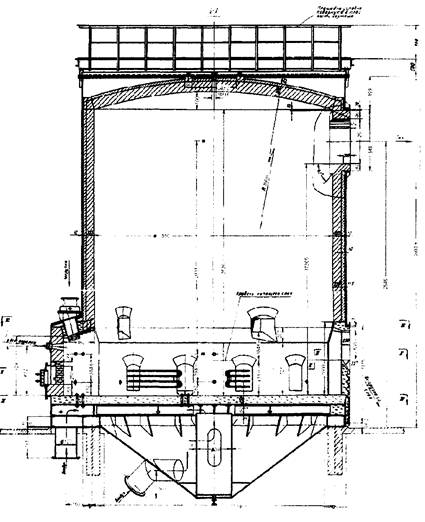

где m – число псевдоожижения; для зон термоподготовки и охлаждения 2…2,5;

для зоны обжига 2,5…3,5.

Зона обжига

1. Эквивалентный диаметр зерен песка.

2. Критерий Архимеда

AR =

3. Критерий Рейнольдса

Re =

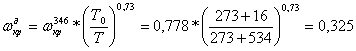

4. Критическая скорость псевдоожижения при заданной температуре:

![]() м/с

м/с

5. Критическая скорость, приведенная к условиям дутья:

м/с

м/с

6. Рабочая скорость газов в зоне обжига:

![]()

![]() м/с,

м/с,

Холодильник

1. Критерий Архимеда

AR =

2. Критерий Рейнольдса

Re =

3. Критическая скорость псевдоожижения при заданной температуре:

![]() м/с

м/с

4. Критическая скорость, приведенная к условиям дутья:

м/с

м/с

5. Рабочая скорость газов в холодильнике:

![]()

![]() м/с,

м/с,

Тепловой баланс

Зона обжига

Приход тепла

1. С материалом из зоны термоподготовки:

Q1п = 0,828G *Cc*tM – 0.828G * 0,924 * 346= 264,715G кДж/ч,

где, tM – температура материала, поступающего на обжиг из зоны термоподготовки;

Сс – удельная теплоемкость материала, поступающего на обжиг, равная 0,924

2. С воздухом, подаваемым в зону обжига:

Q2п = В*Vв0 *а1*Св*tв = B * ll, 743 * 1,26 * 1,344 * 16 = 318,18 В кДж/ч,

где Vв° – теоретический объем воздуха, необходимый для горения 1 м3 газа. Принят из расчета горения топлива для а= 1;

а1 – коэффициент избытка воздуха, подаваемого на горение, равный 1,2… 1,3;

Св – удельная теплоемкость воздуха, подаваемого на горение, равная 1,344 кДж/м3*К;

tв – температура воздуха, подаваемого на горение, ° С.

З.С теплом от горения топлива:

Q3п = Qнс * В = 44417,21В кДж/ч.

4. С физическим теплом топлива:

Q4п = B*Ct*tT = l, 358*16*B = 21,73В кДж/ч,

где tT – температура топлива, подаваемого на горение, ° С;

Ст – удельная теплоемкость топлива при температуре 16 °С, определяемая по формуле:

СТ = 4,2 (0,323 + 0,00008*tT) = 4,2 (0,323 + 0,000018*16) = 1,358 кДж/м3*К.

Расход тепла

Похожие работы

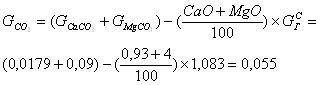

... до 4; Na20+K20 3,5...5. Температура вспучивания должна быть не более 1250 °С, а интервал вспучивания - не менее 50 °С. 2.3 Методика составления теплового баланса вращающейся печи Тепловой баланс вращающейся печи для обжига керамзита составляют по следующей схеме. Приходные статьи баланса: 1.Теплота от горения топлива. 2.Физическая теплота, вносимая топливом. З.Теплота, вносимая сырцом. ...

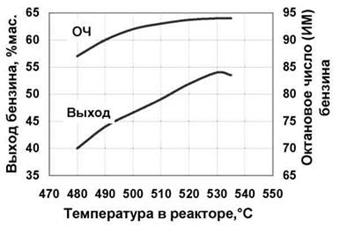

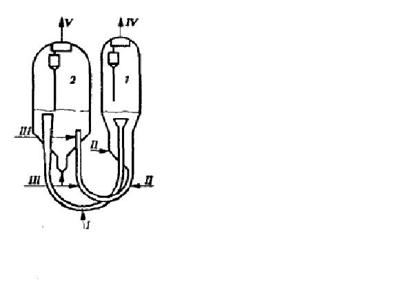

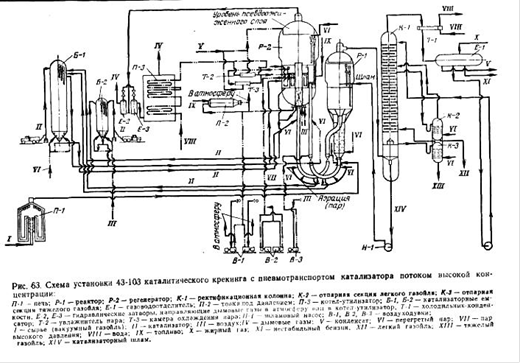

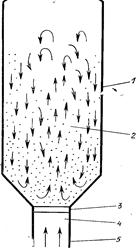

... и реакторного блока На глубину конверсии сырья в значительной степени оказывает влияние газодинамический режим контактирования сырья с катализатором, осуществляемый в реакторах различных типов. В реакторах с псевдоожиженным (кипящим) слоем микросферического катализатора катализ, тепло- и массообмен осуществляются при идеальном перемешивании реактантов с катализатором. Как наиболее значимые ...

... знать расход материалов (м3/ч), поэтому полученные значения расхода материалов (т/ч) целесообразно выразить в м3/ч, разделив каждый результат (т/ч) на насыпную плотность данного материала. Глина=1500 кг/м3=1,5 т/м3; Керамзит =500 кг/м3 =0,5т/м3; Добавка (лигносульфанаты)=0,7 т/м3; Вода=1000 кг/м3=1,0 т/м3. Для получения керамзита 11360,96 т/год (22721,92 м3/год) требуется: По массе: глины – ...

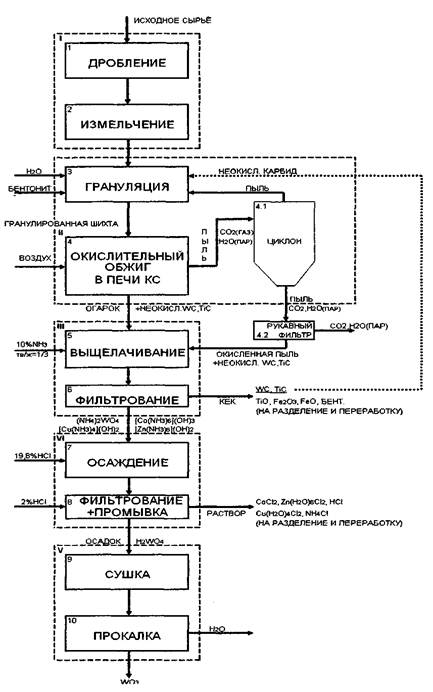

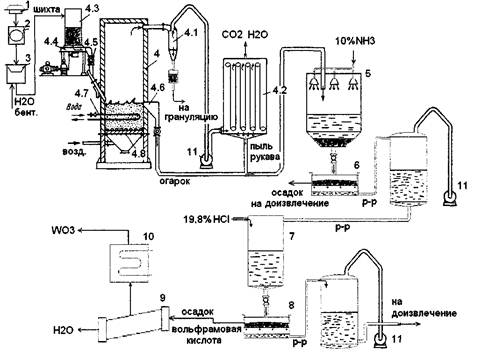

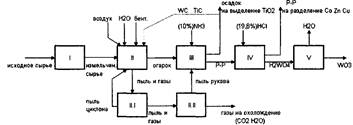

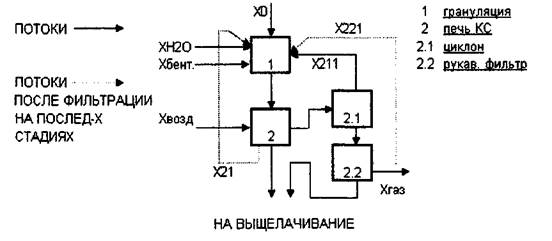

... других металлов и взаимным влиянием компонентов сплавов на технологические процессы [2]. 3.5.1.Окислительные методы Их можно использовать и для переработки сплавов и кусковых отходов твердых сплавов. Применяемые в настоящее время инструментальные твердые сплавы базируются на карбидах вольфрама, титана и тантала или на смеси указанных соединений с добавлением связующего металла - кобальта. К ...

0 комментариев