Навигация

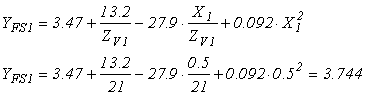

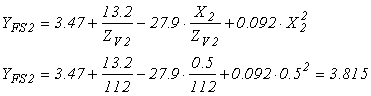

По формуле (111) определяем амплитуду и среднее напряжение цикла касательных напряжений

4. По формуле (111) определяем амплитуду и среднее напряжение цикла касательных напряжений

τυ= τm= Т2 / 2Wк нетто = 66,8/(2·1,8·10-6) = 18,5 МПа.

5. Согласно рекомендациям [2, с.158], принимаем коэффициенты снижения пределов выносливости: ψτ = 0,1 по [2, с. 158]; εσ = 0,86 по [2, табл. 8.1]; κσ = 1,51 по [2, табл. 8.5].

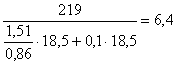

6. Определяем коэффициент запаса прочности по нормальным напряжениям по формуле

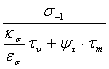

nσ =  , (115)

, (115)

где σ-1 – предел выносливости, МПа;

τυи τm – амплитуда и среднее напряжение цикла касательных напряжений;

ψτ – коэффициент, отражающий соотношения пределов выносливости при пульсирующем цикле кручения [2, с.158];

κτ – коэффициент концентрации напряжения кручения [2, табл. 8.5];

ετ – масштабный фактор для нормальных и касательных напряжений [2, табл. 8.1].

nσ =

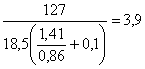

7. Коэффициент запаса прочности по касательным напряжениям определяется по формуле (110)

n = nτ =

8. Общий коэффициент запаса прочности определяется по формуле

n =  , (116)

, (116)

где nσ – коэффициент запаса прочности по нормальным напряжениям;

nτ –коэффициент запаса прочности по касательным напряжениям.

Тогда по формуле (116) определяем общий коэффициент запаса прочности

n = =

= ![]() = 3,3.

= 3,3.

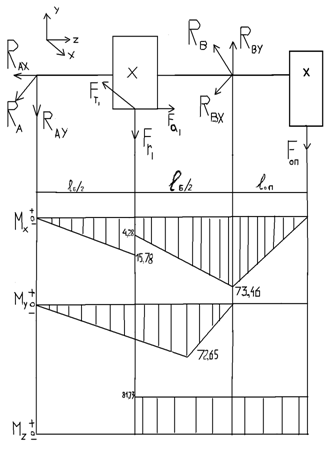

Сечение в точке Б (рис.3). Считаем, что эта часть ведомого вала при передаче вращающего момента от редуктора через муфту работает только на кручение. Концентрацию напряжений вызывает наличие шпоночной канавки.

1. Момент сопротивления кручению по сечению нетто определяется по формуле (112)

Wк нетто = ![]() = 4·10-6 м3

= 4·10-6 м3

2. По формуле (111) определяем амплитуду и среднее напряжение цикла касательных напряжений

τυ= τm= 66,8/(2·4·10-6) = 8,3 МПа.

3.Согласно рекомендациям [2, с.158], принимаем коэффициенты снижения пределов выносливости: ψτ = 0,1 по [2, с. 167]; ετ = 0,86 по [2, табл. 8.1]; κτ =1,51 по [2, табл. 8.5].

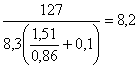

4. Коэффициент запаса прочности по касательным напряжениям определяется по формуле (110)

n = nτ =  .

.

2.15 Определение массы редуктора

Согласно рекомендациям [1, с.262], масса редуктора вычисляется по формуле:

m=jrV·10-9 (117)

где j - коэффициент заполнения редуктора, согласно рекомендациям [1, с.263]

j=0,46;

r=7300 кг/м3 - плотность чугуна;

V – условный обьем редуктора, определяемый по формуле:

V=LBH (118)

Подставив известные величины в формулу (118) получим:

V=150·250·170=6,4·106 мм3

По формуле (117) найдем массу редуктора

m=0,46·7300·6,4·10-3 = 21,5 кг

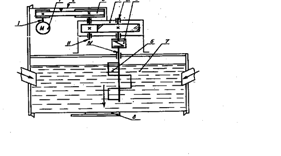

3. Вычерчивание редуктора

Редуктор вычерчиваем в двух проекциях на листе формата А1 (594×841 мм) в масштабе 1:1. В нижнем правом углу вычерчиваем основную надпись. Спецификация всех деталей составлена по стандартному образцу и приведена в таблицах П.2.1., П.2.2., П.2.3.

4. Посадки основных деталей

Внутренние кольца подшипников насаживаются на вал с натягом, значение которого соответствует полю допуска κ6, а наружные кольца в корпус – по переходной посадке, значение которой соответствует полю допуска Н7. Для концов валов, на которые насаживаются муфты принимаем посадки с натягом К7.

Для ступицы зубчатого колеса принимаем посадку с натягом Н7. Для сопряжения упорного кольца ведомого вала применяем посадку с натягом Н7/р6.

5. Смазка зубчатых колес, подшипников. Выбор сорта масла

Зубчатое зацепление смазывается окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса приблизительно на 11 мм, но не менее чем на высоту зуба. Согласно рекомендациям [2, с.351], объем масляной ванны определяется из расчета 0,25-0,5 л масла на 1 квт передаваемой мощности. В нашем случае, объем равен примерно 1,05 л. По [2, табл. 11.9] устанавливаем вязкость масла. При υ = 3,4 м/с рекомендуемая кинематическая вязкость ν = 85 сст.Учитывая рекомендации [2, табл.11.11] выбираем автотракторное масло АК 15.

Подшипники качения смазываются из общей масляной ванны редуктора путем разбрызгивания масла вращающимся зубчатым колесом.

Список использованных источников

1. Шейнблид А.Е. Курсовое проектирование деталей машин: Учебное пособие для техникумов. – М.: Высш. Школа, 1991.-432 с.

2. Ицкович Г.М., Киселев В.А. Курсовое проектирование деталей машин: Учебно-справочное пособие для учащихся техникумов. – М., Изд-во Машиностроение, 1970. – 560 с.

3. Устюгов И.И. Детали машин: Учебное пособие для учащихся техникумов. – М.: Высш. Школа, 1981. – 399 с.

Приложение

Таблица П.2.1. Спецификация

| Формат | Зона | Поз. | Обозначение | Наименование | Кол. | Примечание |

| Документация | ||||||

| А1 | КП-ДМ. 981319.00.00.00.СБ. | Сборочный чертеж | ||||

| Сборочные единицы | ||||||

| 1 | КП-ДМ. 981319.00.00.01. | Маслоуказатель | 1 | |||

| Детали | ||||||

| 2 | КП-ДМ. 981319.00.00.02 | Вал | 1 | |||

| 3 | КП-ДМ. 981319.00.00.03. | Вал-шестерня | 1 | |||

| 4 | КП-ДМ. 981319.00.00.04. | Колесо зубчатое | 1 | |||

| 5 | КП-ДМ. 981319.00.00.05. | Кольцо распорное | 1 | |||

| 6 | КП-ДМ. 981319.00.00.06. | Корпус редуктора | 1 | |||

| 7 | КП-ДМ. 981319.00.00.07. | Крышка редуктора нижняя | 1 | |||

| 8 | КП-ДМ. 981319.00.00.08. | Крышка редуктора верхняя | 1 | |||

| 9 | КП-ДМ. 981319.00.00.09. | Крышка смотравая | 1 | |||

| 10 | КП-ДМ. 981319.00.00.10. | Крышка подшипника | 1 | |||

| 11 | КП-ДМ. 981319.00.00.11. | Крышка подшипника | 1 | |||

| 12 | КП-ДМ. 981319.00.00.12. | Крышка подшипника | 1 | |||

| 13 | КП-ДМ. 981319.00.00.13. | Крышка подшипника | 1 | |||

| 14 | КП-ДМ. 981319.00.00.14. | Прокладка в наборе | 1 | |||

| 15 | КП-ДМ. 981319.00.00.15. | Прокладка в наборе | 1 | |||

| 16 | КП-ДМ. 981319.00.00.16. | Прокладка в наборе | 2 | |||

| 17 | Прокладка в наборе | 1 | ||||

| Стандартные изделия | ||||||

| 18 | Болт М 6×10 | 4 | ||||

| ГОСТ 7798-70 |

Таблица П.2.2.

| Формат | Зона | Поз. | Обозначение | Наименование | Кол. | Примечание |

| 19 | Болт М 6×25 | 8 | ||||

| ГОСТ 7798-70 | ||||||

| 20 | Болт М 6×10 | 12 | ||||

| ГОСТ 7798-70 | ||||||

| 21 | Болт М 6×10 | 4 | ||||

| ГОСТ 7798-70 | ||||||

| 22 | Болт М 8×65 | 4 | ||||

| ГОСТ 7798-70 | ||||||

| 23 | Болт М 8×55 | 4 | ||||

| ГОСТ 7798-70 | ||||||

| 24 | Гайка М 6.5 | 8 | ||||

| ГОСТ 5915-70 | ||||||

| 25 | Гайка М 8.5 | 8 | ||||

| ГОСТ 5915-70 | ||||||

| 26 | Пробка М 12×1,5 | 1 | ||||

| СТП С25-4 | ||||||

| 27 | Роликоподшипник 2206 | 2 | ||||

| ГОСТ 8328-75 | ||||||

| 28 | Роликоподшипник 2207 | 2 | ||||

| ГОСТ 8328-75 | ||||||

| 29 | Сальниковые войлочные Кольца | 2 | ||||

| 30 | Шайба пружинная 6. 65Г 05 | 20 | ||||

| ГОСТ 6402-70 | ||||||

| 31 | Шайба пружинная 8. 65Г 05 | 8 | ||||

| ГОСТ 6402-70 | ||||||

| 32 | Шпонка 8×7×36 | 1 | ||||

| СТ СЭВ 189-75 |

Таблица П.2.3.

| Формат | Зона | Поз. | Обозначение | Наименование | Кол. | Примечание |

| 33 | Шпонка 8×7×40 | 1 | ||||

| СТ СЭВ 189-75 | ||||||

| 34 | Шпонка 10×8×30 | 1 | ||||

| СТ СЭВ 189-75 | ||||||

| 35 | Рым-болт М 8×18 | 2 | ||||

| ГОСТ 4751-52 |

Похожие работы

... напряжения σэкв = 1, 3 Fр / А (109) σэкв = 1, 3 *1780, 08 / 84, 2 = 27, 48 Н/мм2 [σ] 27, 48 75 Проверить прочность стяжных винтов подшипниковых узлов быстроходного вала цилиндрического редуктора. Rу – большая из реакций в вертикальной плоскости в опорах подшипников быстроходного вала, Rу = 2256, 08 Н. Диаметр винта d2 = 12 мм, шаг резьбы Р = 1, 75 мм. Класс прочности 5.6 ...

... с синхронной частотой вращения 750 об/мин. 2. Кинематический и энергетический расчёт привода 2.1 Кинематический расчёт Требуемое передаточное число привода при принятом электродвигателе: Разобьём передаточное число привода между редуктором и ремённой передачей. Примем: передаточное число ремённой передачи ирп = 3,55, тогда передаточное число редуктора: Частота вращения ...

Определяем действительное передаточное число привода u0 по формуле 3.8[1] (7) Рассчитываем действительное передаточное число открытой цилиндрической передачи u89 (8) Нагрузочные характеристики каждого из валов привода (мощность Pj, частота вращения nj, крутящий момент Tj) приведены в таблице 1.1, заполненной на основании таблицы 1.2.6.[2]. Таблица 1.1 – Силовые и ...

... 1.6 Задаёмся передаточным отношением открытой передачи u = 2¸ 3 1.7 Определяем передаточное отношение редуктора Передаточное отношение редуктора должно входить в промежуток для конической прямозубой передачи U=2¸ 3 , где U - передаточное отношение двигателя Uоп - передаточное отношение открытой передачи ...

0 комментариев