Навигация

Разработка обобщенного технического решения. Формулировка технического противоречия

3. Разработка обобщенного технического решения. Формулировка технического противоречия.

Для увеличения стойкости фрез необходимо улучшать материал зубьев фрезы.

Физическое противоречие: материал зуба должен быть качественным и некачественным.

Идея: покрывать зубья износостойким покрытием; при этом зубья фрезы будут изготовлены из дешевых материалов, и будут обладать высокими износостойкими свойствами.

4. Поиск информации.

На основании изучения различных журналов: «Станки и инструменты», «Металлообработка», «Вестник машиностроения», «Машиностроитель» приходим к выводу, что покрытие должно выполнять следующие требования:

а) покрытие должно обеспечивать снижение температуры на контактных площадках и температуры режущего клина, а главное, - уменьшать амплитуду колебания этих температур за время рабочего и холостого ходов.

б) для сдерживания процессов образования трещин в покрытиях их адгезионно – прочностные свойства и остаточные напряжения в покрытии должны обеспечивать образование значительных сжимающих напряжений во время рабочего и холостого ходов.

Покрытия могут быть следующие: для однослойных - TiN, (Ti,Zr)N, (Ti,Zr)CN, Ti CN и т.д.; для двухслойных – TiN - Ti CN, Ti CN – TiN, (Ti,Zr)CN – (Ti,Zr)N и т.д.; для многослойных покрытий – TiN - Ti CN – TiN и т.д.

5. Выбор конкретного технологического решения.

В качестве испытуемых покрытий выберем следующие: TiN, (Ti,Zr)N, (Ti,Zr)CN, Ti CN. Покрытие изготовим многослойным.

6. Формирование научных целей и задач.

В ходе эксперимента проведем исследования влияния каждого покрытия на стойкость инструмента.

7. Формирование исходной гипотезы.

На основании работы резцов оснащенных покрытием. А также личного опыта и научной интуиции предположим, что период стойкости фрез оснащенных многослойным покрытием увеличивается в 1,7 раза.

8. Анализ результатов проведенных исследований.

Результаты исследований работоспособности фрез, оснащенных пластинами с многослойными покрытиями, показывают, что при обработке стали период стойкости фрез с покрытием TiN - Ti CN – TiN увеличивается в 1,5 – 1,9 раза.

9. Объяснение результатов.

М → Ф = Г

Обнаружен механизм, который объясняет полученные факты, а эти факты соответствуют выдвинутой ранее гипотезе. Этот вариант свидетельствует о высокой квалификации исследований и высоких полученных результатов.

10. Формирование выводов.

Фрезы оснащенные многослойным покрытием обладают повышенной стойкостью, а значит уменьшают себестоимость механической обработки.

Устранение второго недостатка.

1. Описание ситуации приводящий к производственным исследованиям.

В процессе обработки из-за периодических больших сил резания и неравномерности снятия припуска возникают вынужденные колебания, ухудшающие качество обработки. Данные научные исследования проводятся для уменьшения вибрации фрез.

Административное противоречие: возникают вибрации фрезы; их необходимо устранить.

2. Анализ ситуации.

Периодическое изменение сил резания при фрезеровании представляет собой источник внешних воздействий на технологическую систему и приводит к нежелательным вынужденным колебаниям последней.

Техническое противоречие: уменьшение частоты вращения приведёт к снижению производительности.

3. Разработка обобщенного технического решения. Формулировка технического противоречия.

Для уменьшения вибрации фрезы её зубья должны обладать большим и малым сечением, чтобы автоколебания не возникали при различных частотах работы.

Физическое противоречие: сечение зубьев должно быть большим и малым.

Идея: изготовить зубья фрезы переменного сечения для гашения автоколебаний.

6. Поиск информации.

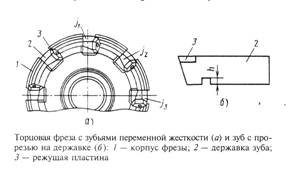

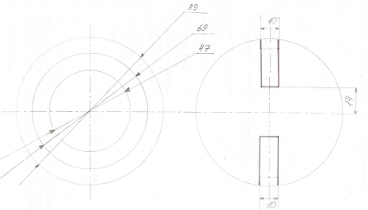

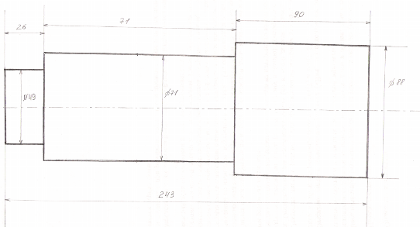

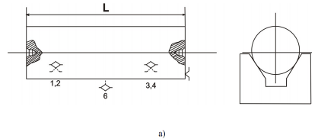

На основании изучения различных журналов: «Станки и инструменты», «Металлообработка», «Вестник машиностроения», «Машиностроитель» приходим к выводу, что при работе торцовой фрезы доминирующий вклад в образование вибрационных волн на поверхности резания вносит жесткость державок зубьев. Следовательно, применяя фрезы, зубья которых имеют равномерный шаг, но различную жесткость в направлении, перпендикулярном к их опорным поверхностям, можно снизить вибрации. У такой фрезы первый зуб имеет жесткость j1, второй - j2, третий - j3 и т.д.

7. Выбор конкретного технологического решения.

Подпилим державки зубьев на разную глубину, тем самым получим зубья с различной жёсткостью.

6. Формирование научных целей и задач.

В ходе эксперимента проведем исследования влияния изменения жёсткости зубьев на возникновение колебаний при обработке.

7. Формирование исходной гипотезы.

На основании теории влияния жёсткости зубьев на возникновение автоколебаний предположим, что при различной жёсткости зубьев автоколебания не возникнут.

8. Анализ результатов проведенных исследований.

Результаты исследований опытных фрез с зубьями переменной жёсткости показали, что вибрации системы деталь – фреза значительно снизились

9. Объяснение результатов.

М → Ф = Г

Обнаружен механизм, который объясняет полученные факты, а эти факты соответствуют выдвинутой ранее гипотезе. Этот вариант свидетельствует о высокой квалификации исследований и высоких полученных результатов.

10. Формирование выводов.

Фрезы с зубьями переменной жёсткости вызывают на поверхности резания вибрационные волны различной длины. Поэтому техническая система не может настроиться на определённую частоту, колебания не усиливаются и остаются на низком уровне.

Устранение третьего недостатка.

1. Описание ситуации приводящий к производственным исследованиям.

Фрезерование на данном этапе развития техники и технологии обладает низкой производительностью, обусловленной требованиями к качеству обработанной поверхности. Данные научные исследования проводятся для увеличения производительности процесса фрезерования.

Административное противоречие: низкая производительность фрез; производительность необходимо увеличить.

2. Анализ ситуации.

Обработка при фрезеровании ведётся режущими кромками зубьев, вращающимися вокруг оси вращения фрезы. При увеличении продольной подачи обработанная поверхность получится худшего качества.

Техническое противоречие: увеличение подачи ведёт к снижению точности обработки.

Похожие работы

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

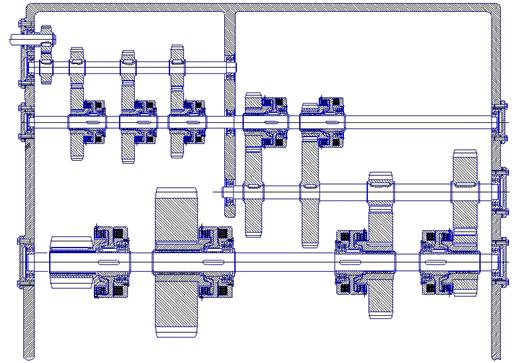

... Рисунок 27 – Упругая линия шпинделя 4. Проектирование стойки станка 4.1 Компоновка стойки В связи с тем, что задачей данного дипломного проекта является реконструкция горизонтально-расточного станка повышенной жесткости, одной из основных задач является проектирование шпиндельной бабки с более высокими динамическими и статическими характеристиками. Изучив конструкцию базового станка и ...

... по диаметр гидроцилиндра равным , ход поршня . Гидроцилидр двойного действия: толкающая сила , тянущая . 2.2. Проектирование специального приспособления на операцию фрезерования контура детали «Траверса» 2.2.1. Техническое задание на специальное станочное приспособление 1. Принципиальная схема базирования заготовки Рис. Схема базирования заготовки. В качестве опорной поверхности ...

... Sм: Sм = S0 x n = 0,4 x 993,057 = 397,222 об/мин 7) Расчет основного времени То: 10. Маршрутная технологическая карта Таблица 10.1 Маршрутный план обработки ступенчатого вала на автоматизированной линии. № операции Наименование и содержание Оборудование Приспособление Инструмент Схема базирования детали Вспомогательный Режущий Контрольно- ...

0 комментариев