Навигация

Обоснование способа производства

2.2 Обоснование способа производства

На Белгородском цементном заводе используется сырье с высокой естественной влажностью, поэтому реконструкция завода с переходом на сухой способ здесь нецелесообразна. Лучшим вариантом является перевод завода на комбинированный способ производства.

На Белгородском цементном заводе установлены 7 технологических линий, работающих по мокрому способу. Из них 5 линий с печами 4х150 м и две - 4,5х170 м.

Проектом предлагается реконструкция БЦЗ, направленная на снижение расхода топлива на обжиг портландцементного клинкера и состоит в следующем:

- для обезвоживания шлама необходимо построить: цех пресс-фильтрации, оснащенный семью пресс-фильтрами СМЦ-121 производительностью 70 т/цикл, дополнительными бассейнами для хранения шлама, расходными бункерами для хранения кека и емкостью для сбора фильтрата.

- реконструкции подлежат две печи 4,5х170 м (технологические линии №6 и №7), которые предполагается укоротить до размера 4,5х100 м. В качестве запечных теплообменников предполагается использовать циклонные теплообменники, состоящие из осадительного циклона, циклонов I и II ступени и декарбонизатора «Пироклон-R». Для сушки кека необходимо использовать сушилку-дробилку, работающую на отходящих газахиз циклонов. В виду того, что производительность печей при реконструкции возрастает, предполагается замена установленных колосниковых холодильников КС-50 на холодильник СМЦ-88.

По проекту реконструкции две печи 4х150 м (технологические линии №1 и №5 предполагается законсервировать для возможного дальнейшего использования при возможных остановках реконструированных технологических линий №6 и №7.

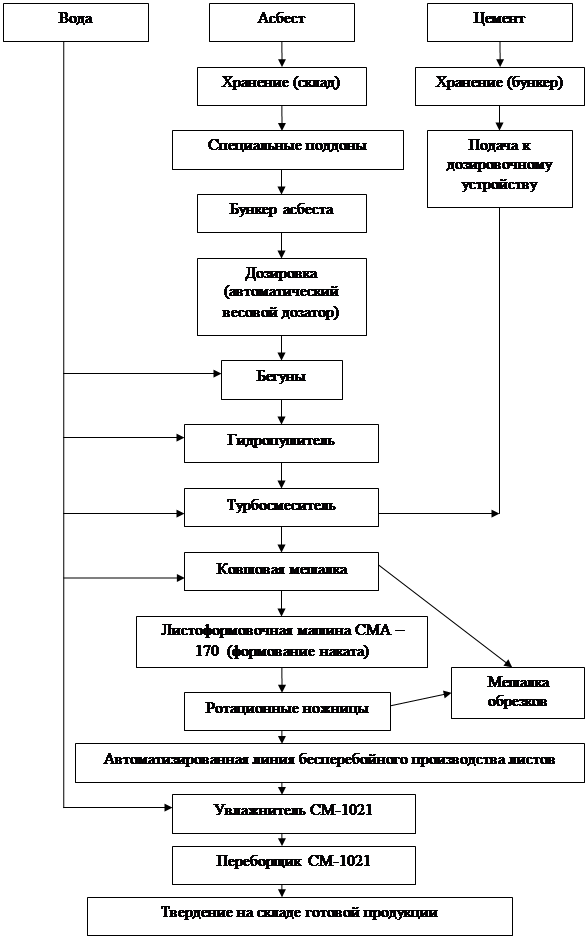

2.3 Описание технологической схемы производства

Технологическая схема производства портландцементного клинкера на БЦЗ после реконструкции построена следующим образом:

Мел из карьера (W>25%) доставляется железнодорожным транспортом (думпкарами) на сырьевой склад. Глина на карьере размучивается (до W=53%) в глиноболтушках и насосом перекачивается в вертикальные шлам-бассейны. Огарки на склад доставляются железнодорожным транспортом.

Мел и огарки пластинчатым питателем подаются в мельницу мокрого самоизмельчения «Гидрофол». Туда же подается вода, разжижитель ЛСТ и глиняный шлам. Из «Гидрофола» грубомолотый шлам (фракция не более 20 мм) поступает в мельницу домола. Готовый шлам поступает в вертикальные корректировочные бассейны, где путем смешения с глиняным шламом производится корректировка титра шлама до 76,5. Откорректированный шлам (W=40%) хранится в горизонтальных бассейнах (4 бассейна общей емкостью 51000 м3). Шлам насосами 6ФШ-7а производительностью 250 тн/час из существующих горизонтальных шламовых бассейнов перекачивается в расходные емкости в отделение фильтр-прессов с предварительным грохочением для отделения включений более 3-х мм. Надситовый продукт возвращается в горизонтальные шламбассейны.

Шлам из указанных емкостей шламовыми насосами подается для заполнения прессфильтров и аэроэжекторных баллонов до определенного уровня и затем они отключаются. После этого в аэроэжекторные баллоны подается воздух давлением 25 атм. Этим давлением осуществляется процесс фильтрации, при котором фильтрат по наклонному ленточному транспортеру под пресс-фильтром собирается в емкость, из которой перекачивается в сырьевое отделение для приготовления шлама.

После окончания процесса фильтрации пресс-фильтр продувается сжатым воздухом для удаления остатков шлама: из подводящего трубопровода и канала прессфильтра и последний при помощи специального механизма начинает разгружаться через разгрузочную воронку и ленточный транспортер в бункер для кека.

Оставшийся фильтрат возвращается в «Гидрофол» для приготовления шлама.

Кек влажностью 20% от одного или нескольких бункеров в заданных весовым устройством ленточного транспортера количествах через качающуюся течку и трехшлюзовый затвор подается в сушилку-дробилку, куда так же подаются горячие газы от второй ступени циклонного теплообменника с температурой до 600°С. Получющаяся сырьевая мука выносится из сушилки-дробилки в осадительный циклон, где отделяется от газов и через ячейковый питатель направляется в циклонный теплообменник и далее в декарбонизатор. Возврат пыли от электрофильтров печи осуществляется при помощи пневмовинтового насоса.

В декарбонизатор предусмотрена подача третичного воздуха из колосникового холодильника. Сырье, декарбонизированное на 80%, обжигается во вращающейся печи 4,5х100 м.

Предусмотрен следующий режим работы: печь работает с производительностью 2150 т/сутки, 74% топлива сжигается в декарбонизаторе, 26% в печи, питание печи сырьевой мукой в основном режиме с сушилкой-дробилкой, расход тепла 955 ккал/кг.кл

Клинкер с температурой 1100о С охлаждается в колосниковом холодильнике до температуры 80-100о С, а затем клинкерным транспортером подается на клинкерный открытый склад.

С клинкерного склада грейферным краном клинкер и гипс подается в цех помола.

Затем готовый цемент пневмовинтовыми и пневмокамерными насосами транспортируется по цементопроводу в цементные силосы.

Для хранения готовой продукции на заводе имеются 22 силоса, обеспечивающие хранение более 70 тыс. тонн цемента. Продукция потребителям отправляется в специализированных железнодорожных вагонах и автоцементовозах. Тарирование цемента в бумажные мешки по50 или 20 кг производится карусельными машинами. Подача цемента в ОАО «Белаци» производится пневмотранспортом по цементопроводу.

3. Материальный баланс завода

3.1 Расчет сырьевой смеси

Расчет сырьевой смеси выполнен с использованием ПЭВМ и программы «ШИХТА».

3.2 Режим работы цехов и завода - ППР

Номинальный фонд рабочего времениТаблица 3.2.1

| №пп | Цехи | Время работ в | |||||||

| Смену | Сутки | Неделю | Год | ||||||

| Час | Смена | Час | Сутки | Час | Сутки | Час | |||

| 1. | Карьер | 12 | 2 | 24 | 7 | 168 | 365 | 8760 | |

| 2. | Транспортный | 12 | 2 | 24 | 7 | 168 | 365 | 8760 | |

| 3. | Грубого измельчения сырья | 12 | 2 | 24 | 7 | 168 | 365 | 8760 | |

| 4. | Помола сырья | 12 | 2 | 24 | 7 | 168 | 365 | 8760 | |

| 5. | Цех пресс-фильтрации | 12 | 2 | 24 | 7 | 168 | 365 | 8760 | |

| 5. | Обжиг | 12 | 2 | 24 | 7 | 168 | 365 | 8760 | |

| 6. | Помола цемента | 12 | 2 | 24 | 7 | 168 | 365 | 8760 | |

| 7. | Отгрузка | 12 | 2 | 24 | 7 | 168 | 365 | 8760 | |

Таблица 3.2.2 Время простоя и работы основного технологического оборудования

| № пп | Наименование оборудования | Рем цикл (РЦ), год | Межремонтный период, мес. | Время ремонта х число ремонтов за РЦ, сутки х число | Простои, час | Время работы в год, час | Ки | |||||||||||

| На ремонт | Режимные | Об-щие | ||||||||||||||||

| К2 | Т1 | Т2 | К1 | ПТО | К2 | Т1 | Т2 | К1 | ПТО | РЦ | Год | Год | Год | |||||

| 1. | Экскаваторы | 4 | 48 | 3 | 12 | - | 1 | 25х1 | 4х12 | 12х3 | - | 1х32 | 3384 | 846 | 4848 | 5694 | 3006 | 0,35 |

| 2. | Глиноболт. | 2 | 24 | 3 | - | - | 1 | 6х1 | 3х7 | - | - | 0,3х16 | 776 | 388 | 488 | 876 | 7884 | 0,9 |

| 3. | Мельница «Гидрофол» | 4 | 48 | 4 | 12 | - | 1 | 8х1 | 4х8 | 7х3 | - | 0,3х36 | 1872 | 468 | 1284 | 1752 | 7008 | 0,8 |

| 4. | Мельницы мокрого помола сырья | 4 | 48 | 4 | 12 | - | 1 | 8х1 | 3х8 | 6х3 | - | 0,3х36 | 1488 | 372 | 1204 | 1576 | 7184 | 0,82 |

| 5. | Сушилка-дробилка | 5 | 60 | 5 | 10 | 20 | 1,7 | 38х1 | 11х6 | 15х3 | 25х2 | 3х24 | 6504 | 1300 | - | 1300 | 7460 | 0,85 |

| 6. | Пресс-фильтр | 2 | 24 | 3 | - | - | 1 | 15х1 | 3х7 | - | - | 0,25х36 | 1920 | 960 | 2544 | 3504 | 5256 | 0,6 |

| 5. | Печи вращающиеся | |||||||||||||||||

| 4,0 х 150 | 7 | 84 | 7 | 14 | 28 | 2,3 | 23х1 | 9х6 | 13х3 | 22х2 | 1х24 | 5496 | 785 | - | 785 | 7975 | 0,91 | |

| 4,5 х 100 | 5 | 60 | 5 | 10 | 20 | 1,7 | 38х1 | 11х6 | 15х3 | 25х2 | 3х24 | 6504 | 1300 | - | 1300 | 7460 | 0,85 | |

| 6. | Сушилка Реакторная | 2 | 48 | 4 | - | - | 1 | 5х1 | 2х8 | - | - | 0,3х27 | 992 | 496 | 818 | 1314 | 7446 | 0,85 |

| 7. | Мельницы цементные | 4 | 48 | 3 | 12 | - | 0,25 | 10х1 | 3,5х12 | 7х3 | - | 0,3х176 | 3160 | 790 | 786 | 1576 | 7184 | 0,82 |

3.3 Расчет материального баланса по цехам и заводу

3.3.1 Расчет выпуска продукции по видам цемента

Определяется годовая выработка продукции:

1. Расчет мощности завода по клинкеру

![]()

а) по комбинированному способу:

![]() =1340280 т/год

=1340280 т/год

б) по мокрому способу:

![]() =789188,4 т/год

=789188,4 т/год

Общая мощность по клинкеру составит:

![]()

![]() =2129468,4 т/год

=2129468,4 т/год

2. Расчет потери клинкера

![]()

Учет производственных потерь:

- потери сырьевых материалов принимаются суммарно по всему переделу переработки сырья (кроме карьера) в количестве 0,5% и учитываются при расчете удельного расхода сырья;

- потери цемента принимаются 0,5%, клинкера – 0,5%; добавок и гипса – 1%.

![]() =10647,342 т/год

=10647,342 т/год

Похожие работы

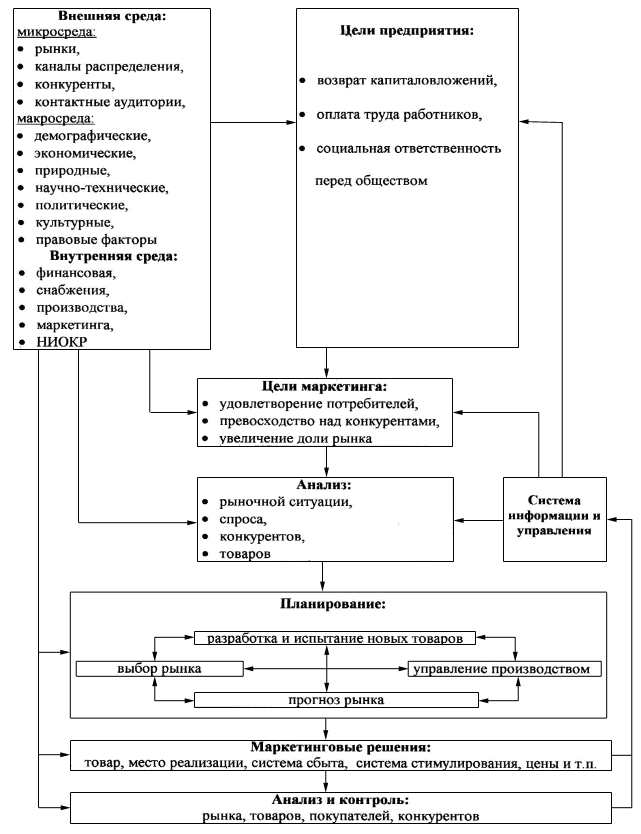

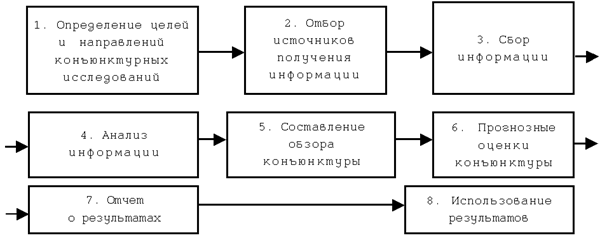

... цен, валютных курсов, соотношений валют и кредитных условий. Учитывают также временные, случайные факторы. Среднесрочное (на 5 лет) и долгосрочное (на 10 - 15 лет) прогнозирование товарных рынков основывается на системе прогнозов: конъюнктуры рынка, соотношения спроса и предложения, международной торговли, охраны окружающей среды. При среднесрочном и долгосрочном прогнозировании не учитывают ...

... требованиям потребителей. Следующей задачей реструктуризации является проведение анализа затрат, которое позволит выработать конкретные мероприятия по снижению себестоимости продукции. В результате проведения реструктуризации на предприятии должно произойти снижение издержек производства, а, следовательно, себестоимости и отпускной цены на выпускаемую продукцию. "Узким местом" предприятия также ...

... предприятия, соответствующих стратегии и конкурентной позиции предприятия поиск возможности получения кредита для осуществления финансово-хозяйственной деятельности предприятия. Этапы проведения реструктуризации: 1. Проведение комплексного состояния предприятия. Анализ был осуществлен в пункте 2.3., настоящей работы. 2. Выявление внутренних резервов и возможностей экономии материально- ...

... носят название внутрипроизводственных логистических систем. Внутрипроизводственные логистические системы можно рассматривать на макро- и микроуровнях. На макроуровне внутрипроизводственные логистические системы выступают в качестве элементов микрологистических систем. Они задают ритм работы этих систем, являются источниками материальных потоков. Возможность адаптации микрологистических систем к ...

0 комментариев