Навигация

Тепловой эффект клинкерообразования

1. Тепловой эффект клинкерообразования

QТЭК=Qдег + Qдис + Qжф – Qэр

Qдег = 7880 ∙ ![]()

Qдег = 7880 ∙ 0,019 = 148,2 [кДж/кгкл]

Qдис = 1780 ∙ ![]() +1440 ∙

+1440 ∙ ![]()

![]() =

=![]() ; %MgCO3 =

; %MgCO3 = ![]()

%MgCO3 = 0,51 ∙ 84 / 40 = 1,071

![]() =

=![]() =0,01638 [кг/кгкл]

=0,01638 [кг/кгкл]

![]() ; %CaCO3 =

; %CaCO3 = ![]()

%CaCO3 = ![]() =74,877

=74,877

![]() =1,148 [кг/кгкл]

=1,148 [кг/кгкл]

Qдис = 1780∙1,148 + 1440∙0,01638 = 2066,534 [кДж/кгкл]

Qжф = 100

Qэр = 0,01(528C3S+715C2S+61C3A+84C4AF) =

= 0,01(528∙63,16+715∙15,11+61∙6,23+84∙15,5)=449,21 [кДж/кгкл]

QТЭК=148,2 + 2066,534 + 100 - 449, 21=1865,524 [кДж/кгкл]

2. На испарение влаги

![]()

![]() = 2500 ∙ 0,385 = 962,5 [кДж/кгкл]

= 2500 ∙ 0,385 = 962,5 [кДж/кгкл]

3. Потери тепла с клинкером, выходящим из печи

Q’кл = с’кл ∙ t’кл = 1,011 ∙ 1100 = 1112,1 [кДж/кгкл]

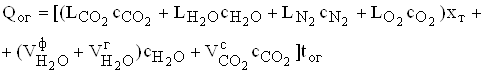

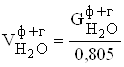

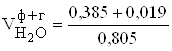

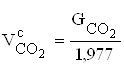

4. Потери теплоты с отходящими газами

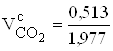

= 0,502 [м3/кгкл]

= 0,502 [м3/кгкл]

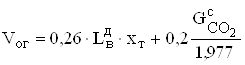

= 0,26 [м3/кгкл]

= 0,26 [м3/кгкл]

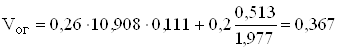

Qог = [(0,992 ∙1,74385 + 1,981 ∙ 1,5138 + 7,836 ∙ 1,29775 + 0,099 ∙

1,3264) хт + 0,502 ∙1,5138 + 0,26 ∙ 1,74385] ∙ 160 =

2254,383 хт + 182,006 [кДж/кгкл]

5. Потери теплоты с пылью

![]()

![]() = 0,1 ∙ 0,9025 ∙ 160 =13,61 [кДж/кгкл]

= 0,1 ∙ 0,9025 ∙ 160 =13,61 [кДж/кгкл]

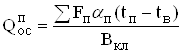

6. Потери теплоты в окружающую среду

Печной агрегат разбиваем на следующие зоны:

Таблица 5.4 Зоны печного агрегата

| № зоны | Название зоны | S, м2 | Внеш. темп. | αп |

| 1 | Зона сушки и подогрева | 500 | 130 оС | 53,632 |

| 2 | Зона кальцинирования | 860,84 | 200 оС | 66,621 |

| 3 | Зона экзотермических реакций | 120,166 | 230 оС | 74,414 |

| 4 | Зона спекания | 288,398 | 250 оС | 79,61 |

| 5 | Зона охлаждения | 72,099 | 220 оС | 71,817 |

= 251,215 [кДж/кгкл]

= 251,215 [кДж/кгкл]

αп = (3,5 + 0,062 tп) ∙ 4,19

Решаем уравнение теплового баланса печи относительно хт:

35482,5хт +16хт + 385,54 +2329,376хт + 45,52 + 4,507 =

= 1865,524 + 962,5 + 1112,1 + 2254,383 хт + 182,006 +13,61 +251,215

35573,493хт = 3951,386

хт = 0,111 [м3/кгкл]

Вычисляем теплосодержание вторичного воздуха:

![]()

![]() = 1112,1 + 58,39 - 70,6 – 446,598 – 9,013 =644,28

= 1112,1 + 58,39 - 70,6 – 446,598 – 9,013 =644,28

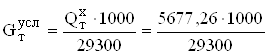

Удельный расход условного топлива на обжиг 1 кг клинкера

=134,51 [кг/ткл] = 0,135 [кг/кгкл]

=134,51 [кг/ткл] = 0,135 [кг/кгкл]

Таблица 5.5 Материальный баланс печи

| Приход Материала | Кол-во, кг/кгкл | % | Расход Материала | Кол-во, кг/кгкл | % |

| 1. Клинкер | 1 | 28,43 | 1. Топливо | 0,08 | 2,27 |

| 2. Отходящие газы (в т.ч.): | 2,418 | 68,73 | 2. Воздух | 1,42 | 40,36 |

| -прод. горения | 1,5 | 42,64 | 3. Кек | 1,925 | 54,72 |

| - физ. влага | 0,386 | 10,94 | 4. Пылевозвр. | 0,093 | 2,65 |

| - гидр. влага | 0,019 | 0,54 | |||

| - углекис. газ | 0,513 | 14,61 | |||

| 3. Общий пылеунос | 0,1 | 2,84 | |||

| Итого: | 3,518 | 100 | 3,518 | 100 |

Таблица 5.6 Тепловой баланс печи

| Приход | Q, кДж/кгкл | % | Расход

| Q, кДж/кгкл | % |

| 1.Сгор. топлива (хим. теплота) | 3941,28 | 84,99 | 1. ТЭК | 1865,524 | 40,23 |

| 2.Энтальпия топлива | 1,777 | 0,04 | 2. На испарение влаги | 962,5 | 20,76 |

| 3. Энтальпия воздуха | 644,28 | 13,89 | 3. Энтальпия клинк. из печи | 1112,1 | 23,98 |

| 4. Энтальпия сырья (кека) | 45,52 | 0,982 | 4. Отходящие газы | 432,415 | 9,32 |

| 5. Пылевозврат | 4,507 | 0,1 | 5. Потери с пылью | 13,61 | 0,29 |

| 6. Потери в окружающую среду | 251,215 | 5,42 | |||

| Итого: | 4637,364 | 100 | 4637,364 | 100 |

6. Аэродинамический расчет

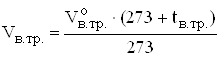

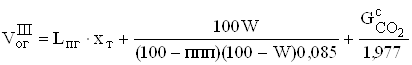

1. Объем газообразных продуктов на выходе из печи:

![]()

[м3/ч] (н.у.)

[м3/ч] (н.у.)

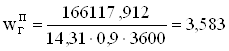

![]() =166117,912 [м3/ч]

=166117,912 [м3/ч]

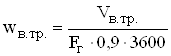

2. Скорость отходящих газов на выходе из печи:

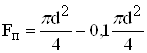

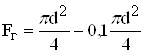

![]() [м2]

[м2]

[м/с]

[м/с]

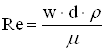

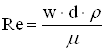

3. Критерий Рейнольдса для печи:

;

; ![]() ;

; ![]()

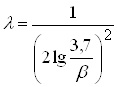

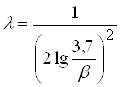

4. Коэффициент шероховатости печи:

![]() ;

; ![]()

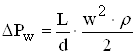

5. Коэффициент трения печи:

;

; ![]()

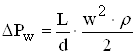

6. Гидравлическое сопротивление печи:

![]()

![]() [Па]

[Па]

![]() [Па]

[Па]

![]() [Па]

[Па]

7. Гидравлическое сопротивление запечных теплообменников и сушилки- дробилки берем по данным Себряковского цементного завода:

![]() [Па]

[Па]

8. Объем третичного воздуха:

![]()

![]() [м3/ч] (н.у.)

[м3/ч] (н.у.)

![]() [м3/ч]

[м3/ч]

9. Скорость третичного воздуха в газоходе:

;

;

![]() [м2]

[м2]

![]() [м/с]

[м/с]

10. Критерий Рейнольдса для газохода третичного воздуха:

;

; ![]() ;

; ![]()

11. Коэффициент шероховатости газохода третичного воздуха:

![]() ;

; ![]()

12. Коэффициент трения в газоходе третичного воздуха:

;

; ![]()

13. Гидравлическое сопротивление газохода третичного воздуха:

![]()

![]() [Па]

[Па]

![]() [Па]

[Па]

![]() [Па]

[Па]

14. Гидравлическое сопротивление общее:

![]()

![]() [Па]

[Па]

15. Объем газообразных продуктов на выходе из осадительного циклона:

![]()

![]() [м3/ч] (н.у.)

[м3/ч] (н.у.)

![]() =274217,473 [м3/ч]

=274217,473 [м3/ч]

16. Расчетное сопротивление печи с запечными теплообменниками:

![]()

![]() 6462,225 [Па]

6462,225 [Па]

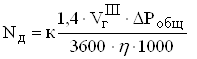

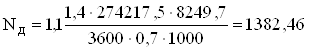

17. Мощность, потребляемая дымососом:

[кВт]

[кВт]

Выбираем дымосос типа ДЦ25х2.

Технические характеристики дымососа:

· частота вращения –970 об/мин

· производительность – 280000 м3/ч

· напор – 6600 Па

· температура газов – 350оС

· масса – 16,5 т.

Похожие работы

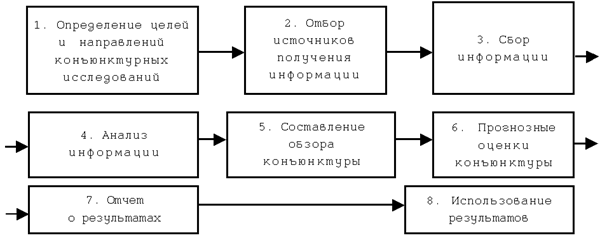

... цен, валютных курсов, соотношений валют и кредитных условий. Учитывают также временные, случайные факторы. Среднесрочное (на 5 лет) и долгосрочное (на 10 - 15 лет) прогнозирование товарных рынков основывается на системе прогнозов: конъюнктуры рынка, соотношения спроса и предложения, международной торговли, охраны окружающей среды. При среднесрочном и долгосрочном прогнозировании не учитывают ...

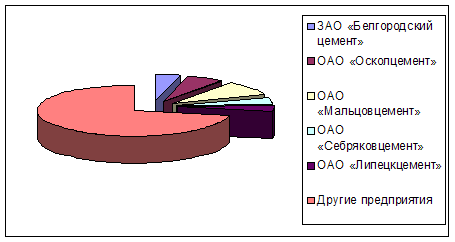

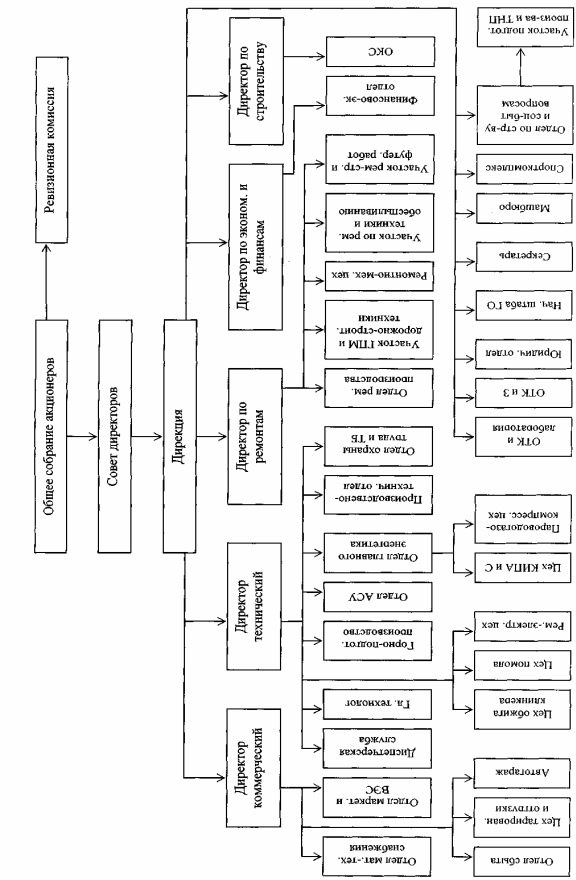

... требованиям потребителей. Следующей задачей реструктуризации является проведение анализа затрат, которое позволит выработать конкретные мероприятия по снижению себестоимости продукции. В результате проведения реструктуризации на предприятии должно произойти снижение издержек производства, а, следовательно, себестоимости и отпускной цены на выпускаемую продукцию. "Узким местом" предприятия также ...

... предприятия, соответствующих стратегии и конкурентной позиции предприятия поиск возможности получения кредита для осуществления финансово-хозяйственной деятельности предприятия. Этапы проведения реструктуризации: 1. Проведение комплексного состояния предприятия. Анализ был осуществлен в пункте 2.3., настоящей работы. 2. Выявление внутренних резервов и возможностей экономии материально- ...

... носят название внутрипроизводственных логистических систем. Внутрипроизводственные логистические системы можно рассматривать на макро- и микроуровнях. На макроуровне внутрипроизводственные логистические системы выступают в качестве элементов микрологистических систем. Они задают ритм работы этих систем, являются источниками материальных потоков. Возможность адаптации микрологистических систем к ...

0 комментариев