Навигация

Расчет привода кантавателя

3.8.1 Расчет привода кантавателя.

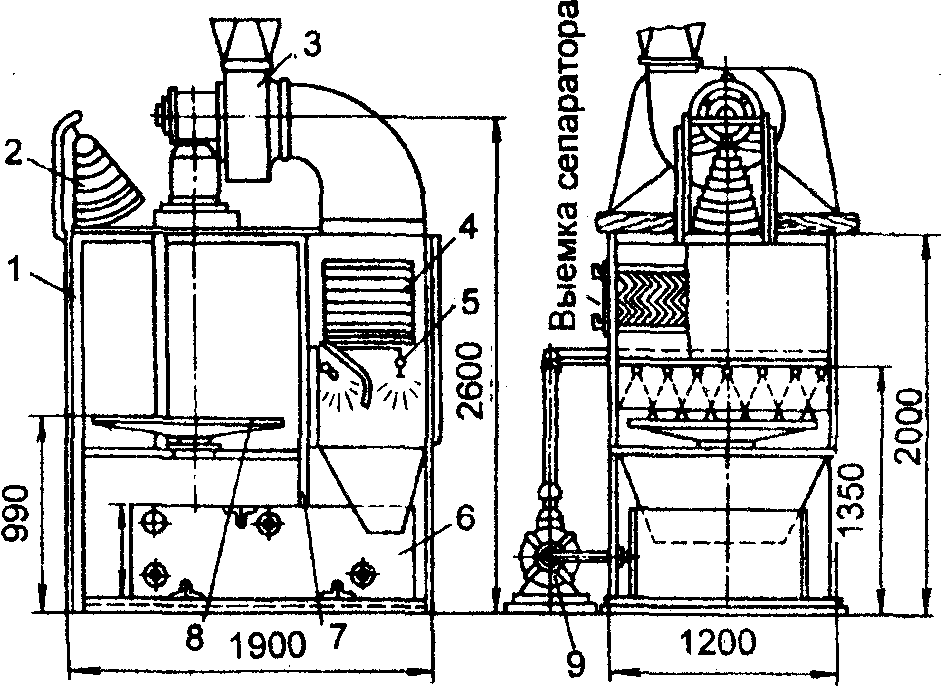

Деталь своей базовой поверхностью устанавливается в планшайбе с помощью кулачков.

Рассчитаем необходимый приводной момент вращения заготовки во время сварки, для этого определяем, что:

Рисунок 6. Расчетная схема.

Известно:

l1= 1700 мм l2= 300 мм dB=460 мм dD=460 мм

a1=900 мм h2= 1610 мм dA=460 мм l=0,005 м

h1= 1500 мм a2=200 мм dC=460 мм Q=8кН

Наибольший крутящий момент Мкр воспринимаемый приводом кантователя, равен сумме двух моментов грузового М=G·l и сил трения Mтр в подшипниках определяется вырожением:

Mтр=0,5(AdA·fA+BdB·fB+CdC·fC+DdD·fD),

где А,В,С,D – усилия в подшипниках;

dA, dB, dC, dD – соответствующие диаметры шпинделей.

Усилия действующие на хвостовики шпинделей, определяются как реакции опор балки весом G, свободно опертой своими концами в шарнирах передней и задней бабок,

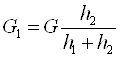

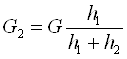

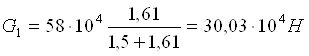

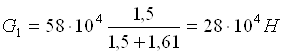

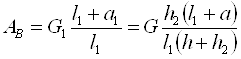

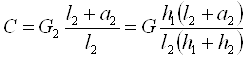

;

;

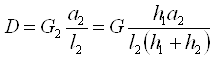

;

;

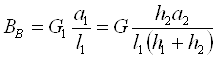

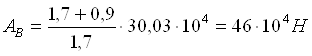

В соответствии с этим вертикальные усилия в подшипниках передней бабки будут:

;

;

;

;

;

;

.

.

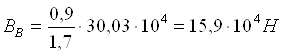

То же в подшипниках задней бабки:

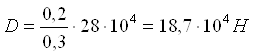

В подшипниках передней бабки, кроме того возникают радиальные усилия под действием окружной силы Q на зубчатом колесе:

;

;

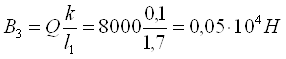

Так, как при данном расположении ведущей шестерни усилия А3 и В3 будут направлены горизонтально, т.е. перпендикулярно вертикальным нагрузкам АВ и ВВ, то суммарныерадиальные усилия в подшипниках передней бабки будут равны геометрической сумме двух взаимно перпендикулярных составляющих:

![]() ;

;![]() ;

;

![]()

![]()

Аксиальное усилие в подшипниках равно силе зажатия задней бабки и зависит от типа изделия, его размеров и способа крепления. В данном случае это крепление равно нулю.

Таким образом определив усилия в подшипниках А1 и приняв коэффициент трения металлических частей f = 0,1, мы можем определить момент сил трения в подшипниках

Mтр=0,5(AdA·fA+BdB·fB+CdC·fC+DdD·fD),

Mтр=0,5·0,1·104(46,01·0,7+15,9·0,46+46,7·0,3+18,7·0,4)=0,5·0,1·104·60,99=

=30500(Н·м),

Mтр=30,5(к Н·м)

Для определения крутящего момента, необходимо определить грузовой момент, который равен:

М=G·li

М=58·104·0,005=0,29·104 (Н·м),

Следовательно, крутящий момент равен:

Мкр=М+Мтр;

Мкр=0,29·104+3,05·104=3,34·104(Н·м),;

Mкр=33,4 (к Н·м)

Мощность привода определяется как , в зависимости от величины крутящего момента Мкр и требуемой частоты вращения шпинделя и (об/мин).

, в зависимости от величины крутящего момента Мкр и требуемой частоты вращения шпинделя и (об/мин).

Зная что Mкр=33,4 (к Н·м), n = 0,2 об/мин;

η=0,57

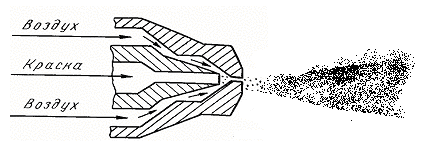

3.8.2 Расчет требуемого диаметра гидроцилиндра

Исходя из того, что усилия закрепления детали составляет 40% от веса детали, определим что:

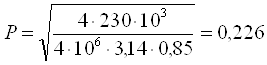

Р = 230кН.

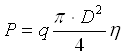

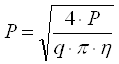

Расчет силовых цилиндров производится по формулам, основанным на известной зависимости усилия на штоке от диаметра цилиндра D и давления в цилиндре q.

,

,

Р = 230 кН, требуемое усилие,

q = 4 МПа (давление в гидросети )

η – коэффициент полезного действия оценивает потери на трение в манжетах и уплотнениях, а также направляющих штока. Приблизительно η=0,85.

Из формулы определим диаметр цилиндра:

;

;

(м).

(м).

Принимаем из стандартного ряда Dцил=250 мм.

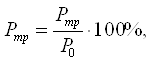

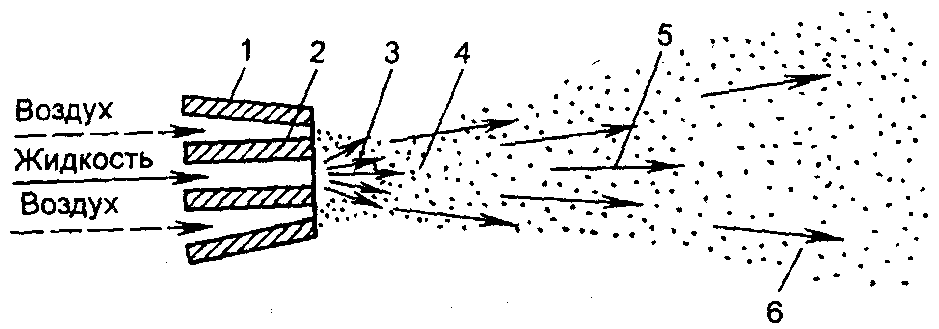

Определить удельную величину потери усилия в манжете:

где

где

![]() где

где

h – высота манжеты = 17 мм;

f – коэффициент трения манжеты о стенки цилиндра, f=0,25-0,35.

P0 – усилие на поршне; P0=230 кН;

.

.

Cледовательно потеря усилия в одной манжете составит 9,3%.

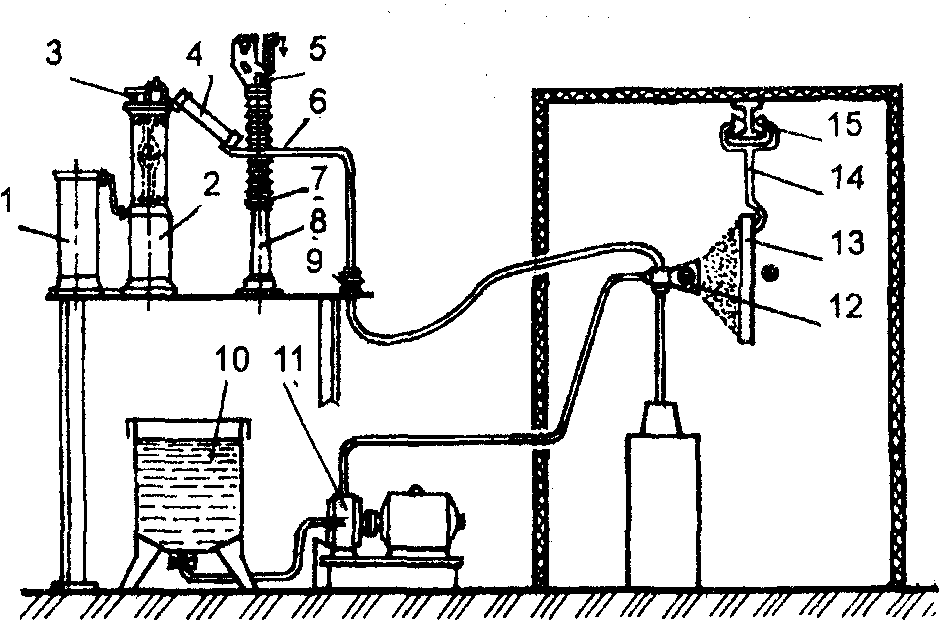

3.8.3 Описание строения портала

Портал представляет собой металлоконструкцию, имеющую привод перемещения и две площадки – рабочую и верхнюю вспомогательную.

На рабочей площадке расположены пульты управления самим порталом, стендом и сварочными аппаратами. На верхней площадке шкафы управления и источники питания, тележки со сварочными аппаратами.

Тележки имеют привод перемещения по направляющим вдоль портала. А также на данных тележка расположен механизм подъема и опускания сварочных головок, который необходим для того, что бы обеспечить возможность достать сварочным мундштуком “дна” разделки, чего не может обеспечить механизм сварочной головки в нужных приделах.

Описание технологического процесса изготовления изделия.

1. Выполнить обдирочное точение наружных поверхностей на токарно-карусельном станке 1А532ЛМФ3.

2. ОТК контролировать соответствие размеров заготовок.

3. Краном установить заготовку на планшайбу вертикально-расточного станка 277В.

4. Произвести растачивание внутреннего отверстия заготовки до заданного размера.

5. ОТК контролировать соответствие размеров заготовок.

6. Краном установить заготовку на радиально-сверлильный станок 2М58-11.

7. Произвести сверление отверстия.

8. ОТК контролировать соответствие размеров заготовок.

9. Краном установить заготовку в токарно-винторезный станок 1А670.

10. Произвести нарезание резьбы.

11. ОТК контролировать соответствие размеров заготовок, при наличии положительного заключения УЗК, чистоту свариваемых поверхностей.

12. Подготовить заготовки к сварке, обеспечить свариваемые и посадочные поверхности от ржавчины, обезжирить уайт-спиртом.

13. Установить краном заготовку на ролики люнетов. Центр тяжести детали должен находится между люнетами.

14. Выставить заготовку на оптическую ось стенда, регулирую и положение перемещением роликов люнетов.

15. Снять визитную марку из отверстия заготовки, расположенного около планшайбы.

16. Включить гидропривод стенда, перемещением нижней тяги переместить люнеты с заготовкой до упора торца заготовки в планшайбу.

17. При помощи кулачков планшайбы закрепить заготовку в планшайбе.

18. Установить краном на люнеты вторую заготовку.

19. При помощи гидропривода переместить люнеты с заготовкой к первой заготовке и установить между ними расстояние 200 мм.

20. Сцентрировать заготовку 2 относительно первой. Разность показаний индикатора не должна быть более 0,5мм.

21. Установить газовые горелки и нагреть посадочные отверстия заготовки до 200°С.

22. Установить краном третью заготовку на люнеты.

23. При помощи гидропривода переместить люнеты с заготовкой ко второй заготовке и установить расстояние между ними 200 мм.

24. Нагреть посадочные отверстия заготовки до 200°С.

25. Отцентрировать подшипник упорный относительно торца заготовки при помощи винтовых домкратов.

26. Установить в гидростанции рабочее давление гидроцилиндра, равное 4Па.

27. Включить перемещение штока гидроцилиндра и сжать заготовки при помощи всех трех тяг, обеспечить горячую посадку до упоров.

28. После остывания заготовок проверить ширину сформировавшейся разделки в диаметрально противоположных точках.

29. Вывести из соприкасновения с деталью ролики люнетов.

30. Проверить индикаторами радиальное биение.

31. Изделие покрыть асбестовым полотном по обе стороны разделки в три слоя.

32. Подготовить к работе и проверить две сварочные головки.

33. Заправить сварочную проволоку.

34. Установить сварочный мундштук.

35. Установить режим сварки.

36. Провести автоматическую многослойную сварку под флюсом с программным управлением корневой части разделки на высоту 20 мм.

37. Проложить сварочный шов по середине разделки. Управление раскладкой валиков производить в ручном режиме. Второй шов проложить под левой стороной разделки и перевести управление раскладкой на программу по 2 валика в слои.

38. Подключить установку для зачистки и в течении всего процесса сварки производить зачистку сварочных швов от шлаковой корки. Температура изделия 400 °С. Шлаковые включения не допускаются.

39. Сварку вести круглосуточно с перерывом на подогрев через каждые два часа. Подогрев заготовок производить в течении двух часов.

40. После окончания сварки снять индукторы краном, опустить кулачки планшайбы, снять изделие со стенда и отправить на термообработку.

41. После термообработки и шлакообработке произвести УЗК сварного соединения.

3.10 Мероприятия по уменьшению сборочно-сварочных напряжений и деформаций

Так как сталь 20ХН3МФА склонна к самозакаливанию, то необходимо установить скорость охлаждению. Это достигается предварительным и сопутствующим подогревом изделия.

Подогрев, помимо снижения остаточных напряжений, заметно влияет на структуру металла в зоне сварки. Уменьшая скорость охлаждения, удается регулировать структурные превращения. Не следует делать низкотемпературный подогрев для снижения остаточных напряжений, так как уменьшение их составляет не более 30-40%. Подогрев понижает предел текучести металла в момент сварки, что и влияет на формирование и величину остаточных напряжений.

Для того, что бы назначить температуру предварительного и сопутствующего подогрева необходимо рассчитать эквивалент углерода:

Сэ=%С+Mn/6+Cr/5+V/5+Mo/4+Ni/15+Cu/13+P/2;

Если Сэ<0,45, то подогрева не требуется. Если выше, то подогрев необходим. С учетом толщины металла:

С1э=0,005·Сэ.

С2э=Сэ+С1э; ![]()

Сделаем расчет Тпод, исходя из вышесказанного:

Сэ=0,2+1.4/5+0.15/5+0,6/4+3/15+0,025/2=0,87;

Сэ>0,45, подогрев необходим.

С1э=0,005·300·0,87=1,3;

С2э=Сэ+С1э=0,87+1,3=2,1.

![]()

Исходя из опытных данных в лаборатории сварки ОАО НКМЗ, температура предварительного и сопутствующего подогрева составляет 400-450 °С.

Подогрев цилиндра перед сваркой и поддержание температуры в процессе сварки производится индукционным методом при частоте 50 Гц. Индуктор ТПЧ.

Наиболее эффективным методом уменьшения остаточных напряжений является общий высокий отпуск. Он является практически единственным методом когда одновременно с уменьшением напряжений первого рода происходит восстановление пластичности металла и снижение напряжений более высоких родов по всему объему металла сварной конструкции независимо от и сложности и конфигурации. Можно снизить напряжения до 85-90% от исходных значений.

Он состоит из четырех стадий: нагрева, выравнивания температур по длине и сечению деталей, выдержки и охлаждения.

Экспериментальные данные показывают, что при температуре отпуска 650-680 °С пластичность стали полностью восстанавливается через 2-3 часа.

После сварки цилиндра гидропресса, он подвергается высокому отпуску в нем при температуре 650±20 °С, для снятия остаточных напряжений.

Перед посадкой в печь на отпуск не допускается ее охлаждение ниже 300 °С.

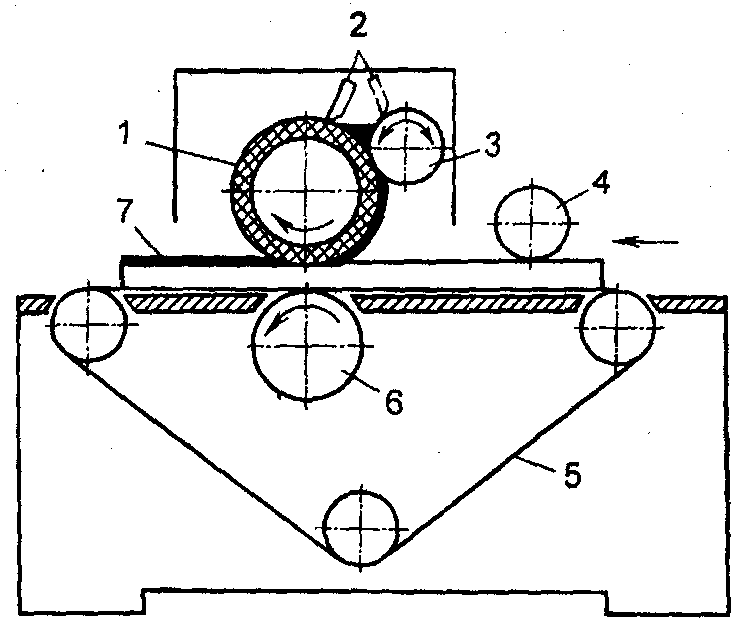

Сварка кольцевых швов сопровождается возникновением упругопластических деформаций в зоне сварного шва, что неблагоприятно влияет на протекание сварочного процесса. По этому для поджатия изделий в кантователе нельзя применять обычные жесткий вращающиеся центра. Поджимные вращающиеся центра должны иметь упругое исполнение с регулируемым усилием поджима. Конструкция этих центров не препятствует свободной деформации изделий при их нагреве и охлаждении, обеспечивая надежное их закрепления, и снижает остаточные упругопластические деформации в зоне нагрева.

Эффективным способом предотвращения перемещений при сварке кольцевых швов является, режим кромок к подкладному кольцу роликом, перекатывающимся по поверхности стыка перед сварной дугой.

Похожие работы

... изолировать себя от земли (стоять на сухих досках, деревянной лестнице и т.д.). Билет № 4. ИТР ответственные за безопасную эксплуатацию ТПУ и ТС 1. Требования к персоналу. Обучение и работа с персоналом Лица, принимаемые на работу по обслуживанию теплопотребляющих установок и тепловых сетей, должны пройти предварительный медицинский осмотр и в дальнейшем проходить его периодически в ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

... лакирование матовым лаком НЦ-243 на лакообливной машине и сушка в конвективной сушильной камере или на стеллажах. 2. Автоматизированные линии отделки. Компоновка РТК для нанесения лакокрасочных материалов На мебельных предприятиях для отделочных работ широко применяются конвейерные, полуавтоматические и автоматические линии. Они включают станки для нанесения материалов, установки для сушки и ...

... может быть снято и термообработкой. Процесс ремонта повреждения посадочных поверхностей металлизацией аналогичен описанному выше способу ремонта электронаплавкой металла. Искривление и поломка валов чаще всего происходят у реверсивных машин и электродвигателей с короткозамкнутым ротором. Это объясняется большими нагрузками, воспринимаемыми валом « момент резкого изменения направления вращения ...

0 комментариев