Навигация

Обоснование и описание методов контроля качества, исправление дефектов и выбор оборудования

3.11 Обоснование и описание методов контроля качества, исправление дефектов и выбор оборудования

Качество продукции – это совокупность свойств продукции, обуславливающих её пригодность удовлетворять определенные потребности в соответствии с её назначением. Показатели качества сварных соединений определяются той или иной совокупностью следующих свойств: прочностью, надежностью, отсутствием дефектов, структурой металла шва и околошовной зоны, коррозионной стойкостью и. т. п.

Управление качеством сварки должно предусматривать контроль всех факторов, от которых зависит качество продукции. Основное воздействие контроль должен оказывать именно на технологию производства, обеспечивая предупреждение дефектов и брака продукции. Контроль должен производиться по всем ниже перечисленным стадиям.

Контроль качества основного металла.

Проверка металла перед сваркой начинается с проверки наличия сертификата, где должны быть указаны: механические свойства, пластические свойства, химический состав металла. При отсутствии сертификата проводится полная проверка металла и лишь после этого он запускается в производство. Металл перед сваркой должен быть проверен на свариваемость, перед сваркой все заготовки должны быть очищены от ржавчины, окалины, загрязнений, и проверены на отсутствие механических повреждений.

Контроль качества сварочных материаловКачество сварного соединения во многом зависит от качества сварочных материалов, поэтому каждую партию электродов, проволоки, флюсов, баллоны с защитным газом перед началом сварки необходимо тщательно проверять. Сварочные материалы должны иметь сертификат, в котором должны быть указаны данные в соответствии с ГОСТ, ТУ и паспорт.

Контроль качества газаЕсли газ поставляется в баллонах, то он должен иметь сертификат завода-поставщика с указанием ГОСТ, названия газа, % примесей, % влаги, даты выпуска. Использование баллонов, не имеющих сертификатов, запрещено. Если сертификат имеется, то проверку производят только в тех случаях, когда при сварке возникают поры. Для предотвращения пор при сварке в защитных газах рекомендуется использовать осушители.

Контроль качества сварочной проволокиПроволока поставляется в бухтах с металлической биркой, на которой должны быть указаны: завод-изготовитель, № плавки, марка проволоки. Также должен присутствовать сертификат на проволоку, в котором должно быть указано: марка и диаметр проволоки, завод-изготовитель, № плавки, масса проволоки и её химический состав. При поступлении партии проволоки проводиться её проверка на отсутствие окислов, следов смазки, грязи и если проволока не надлежащего качества её подвергают механической или химической очистке.

Контроль качества оборудованияДанный вид контроля осуществляется в несколько этапов.

1. Контроль самим оператором производиться каждый день, перед началом смены.

2. Один раз в неделю оборудование должно осматриваться мастером участка и соответствующие записи должны производиться в журнале осмотра. Если в процессе осмотра выявлены серьезные недостатки, то дается заявка в группу механиков или электриков на их устранение. Работа на неисправном оборудовании запрещена.

3. Один раз в месяц производиться профилактический контроль и ремонт оборудования группой механиков и электриков. Этот контроль производиться по графику, утвержденному начальником цеха.

В процессе всех видов контроля обращают особое внимание на исправность всех контролирующих приборов, проводки, подводящей питание, шлангов (если это полуавтомат), держателей, горелок, редукторов, наличия заземления, а также наличия изоляционного коврика у сварщика. Профилактический осмотр проводиться в нерабочие дни.

Контроль качества технологии

Этот вид контроля предусматривает контроль за подготовкой заготовок, исправностью оснастки, необходимой, для сборки изделия, как поузловой, так и общей. Контроль заготовок производиться выборочно и если выявлены существенные отклонения, то проверяется вся партия. У сборочных и сварочных приспособлений проверяется исправность зажимных устройств, пригодность установочных поверхностей, исправность и пригодность медных, флюсо-медных и других подкладок, теплоотвод элементов. Проверяются режимы выполнения сварочных операций, то есть: сварочный ток, напряжение на дуге, скорость сварки; контроль проводится путем визуального наблюдения за приборами и внешнего осмотра сварного шва.

При изготовлении особо ответственных конструкций, а также при серийном и крупносерийном производстве контроль ведется путем непрерывной записи параметров режима с помощью самопишущих приборов.

Контроль квалификации сварщика или оператора

Этот контроль производится на всех этапах производства сварной конструкции: заготовки, сборки, сварки и контроля готовой продукции. С этой целью производится периодическая аттестация операторов, паспортизация сварщиков, сборщиков, дефектоскопистов. Порядок и сроки аттестации указаны в соответствующих документах, отраслевых нормативах или в соответствующих распоряжениях по цеху или предприятию. В процессе аттестации производиться проверка теоретических знаний и практических навыков выполнения работы. Аттестация производиться комиссией, которая создается приказом по предприятию или распоряжением по цеху и включает ведущих специалистов отрасли.

Контроль готовой продукции

В сварочном производстве для контроля готовой продукции используют 2 группы методов контроля: разрушающие и неразрушающие методы контроля.

К неразрушающим методам контроля относятся: контроль внешним осмотром, радиационный, акустический, магнитный, электромагнитный, ультразвуковой контроль, капиллярные методы контроля, а также контроль течеискателями и другие.

Для контроля качества проектируемого изделия используются контроль внешним осмотром (для всех изделий) и ультразвуковой контроль (выборочно).

4 Организационная часть

4.1 Производственная связь проектируемого участка

Проектируемый участок с одной стороны является приемщиком продукции, а с другой - поставщиком ее в другие цеха и подразделения завода.

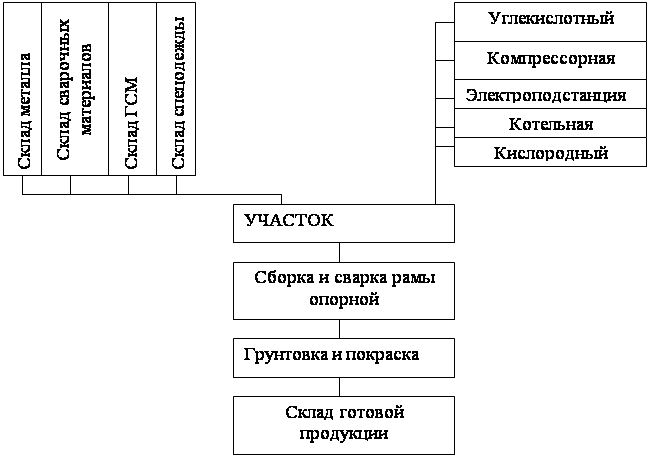

Рисунок 7. - Производственная связь проектируемого участка

Из приведенной выше схемы видно, что проектируемый участок цеха получает со складов металл, сварочные материалы, ГСМ, спецодежду; из углекислотной – углекислый и продный газ; из компрессорной – воздух; с электроподстанции снабжается электричеством; из котельной поступает горячая вода и пар; из кислородного цеха поступает кислород.

Готовая продукция, произведенная на участке, поступает на грунтовку и покраску, затем на участки сборки и сварки хребтовой балки, и далее на склад готовой продукции.

4.2 Нормирование технологического процесса сборки и сварки

1. Установить краном заготовку №1 на ролики люнеты. ( карта №4; 6,96 мин).

2. При помощи гидропривода стенда, переместить люнеты с заготовкой до упора торца заготовки в планшайбу (№45; 0,54 мин.).

3. При помощи кулачков планшайбы закрепить заготовку в планшайбе (№45; 054 мин).

4. Повторить п1, для заготовки 2. (6,96 мин).

5. Переместить люнеты с заготовкой к первой. (№45; 0,54 мин).

6. Повторить п1 и п5 для 3 заготовки. (7,5мин).

7. перемещение штоков гидроцилиндра и сжать заготовки (№45; 0,54)

Нвр = Тншт (1+tп.з./100);

где Тншт – норма штучно-калькуляционного времени;

Тншт =tоп(1+(tотд+tобсл)./100);

где tп.з. – подготовительно-заключительное время.

tп.з.=8% (8, карта №180).

tотд – время отдыха кратковременные перерывы в работе в течении смены;

tобсл – время обследования рабочего места в начале и в конце смены, в течении смены;

tотд – 18% (8, карта №180).

tобсл – 22% (8, карта №180).

tоп – оперативное время, определяется расчетным путем:

tоп =6,96+0,54++5,6+6,96+0,54+6,96+0,54+0,54;

tоп =28,1 мин.

Тншт = 28,1(1+(18+22)/100)=39,34 мин;

Нвр = 39,34(1+8/100)=42,5 мин.

Значит, норма времени на сторону цилиндра составляет 42,5 мин.

Нормирование сборочных операций производится с помощью формулы для нормирования кольцевых швов.

Тн =(Tншк. ℓ´K´+tви)·n), мин;

где Tншк. – смешанное штучно-калькуляционное время:

Tншк.=(Tо+tвш)·к;

где То – оперативное время;

То =60·n/vсв, мин;

n – число проходов.

к – коэффициент к оперативному времени к=1,1.

tвш – вспомогательное время, зависящее от длины свариваемого шва, мин.

ℓ´=πD/1000 – приведенная длина кольцевого стыка, мин.

K´ - общий коэффициент к неполному штучно-калькуляционному времени (к.№163).

tви – вспомогательное время, зависящее от изделия и типа оборудования (к.№170).

То =60·46/18=153,3 мин;

tвш = 0,2+1,0=1,2 мин;

Tншк. =(153,3+1,2)·1,1=169,9 мин.

ℓ´=3,14·2500/1000=7,85 м;

K´=1,05;

tви =32 мин.

Тн =(169,9·7,85·1,05+32)·2=2866,1 мин;

Тн =47,8 ч.

Похожие работы

... изолировать себя от земли (стоять на сухих досках, деревянной лестнице и т.д.). Билет № 4. ИТР ответственные за безопасную эксплуатацию ТПУ и ТС 1. Требования к персоналу. Обучение и работа с персоналом Лица, принимаемые на работу по обслуживанию теплопотребляющих установок и тепловых сетей, должны пройти предварительный медицинский осмотр и в дальнейшем проходить его периодически в ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

... лакирование матовым лаком НЦ-243 на лакообливной машине и сушка в конвективной сушильной камере или на стеллажах. 2. Автоматизированные линии отделки. Компоновка РТК для нанесения лакокрасочных материалов На мебельных предприятиях для отделочных работ широко применяются конвейерные, полуавтоматические и автоматические линии. Они включают станки для нанесения материалов, установки для сушки и ...

... может быть снято и термообработкой. Процесс ремонта повреждения посадочных поверхностей металлизацией аналогичен описанному выше способу ремонта электронаплавкой металла. Искривление и поломка валов чаще всего происходят у реверсивных машин и электродвигателей с короткозамкнутым ротором. Это объясняется большими нагрузками, воспринимаемыми валом « момент резкого изменения направления вращения ...

0 комментариев