Навигация

3.3.4. Наружный диаметр (Dao)

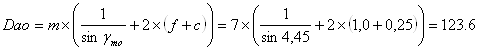

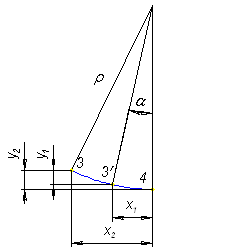

Ориентировочная величина наружного диаметра червячной модульной фрезы определяется по формуле:

мм

мм

В соответствии с ГОСТ 9324-80 Е принимаем Dao=124 мм.

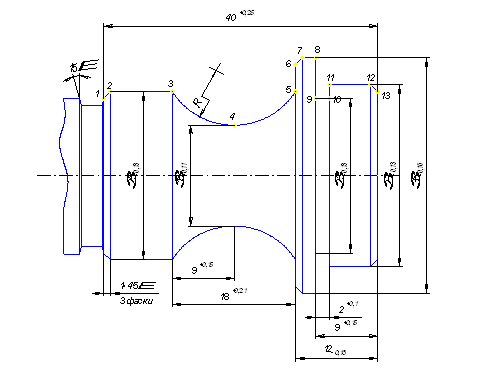

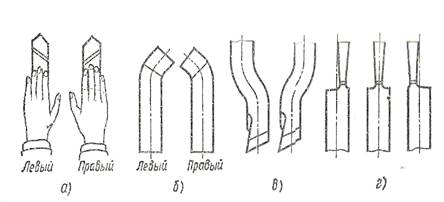

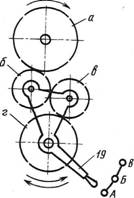

3.3.5. Форма зубьев

Используем так называемую форму б). Она характеризуется следующими признаками: имеет два участка затылованной задней поверхности, образованные по Архимедовой спирали: первый участок со спадом К и второй со спадом К1. Первый (основной) участок затылованной задней поверхности формируется окончательно после термической обработки шлифованием. Второй участок предназначен для обеспечения свободного выхода шлифовального круга при обработке первого и формируется затыловочным резцом до термической обработки. Червячные фрезы с зубьями по форме б) характеризуются повышенной точностью размеров профиля и стойкостью. Форма б) зубьев применяется в конструкциях червячных фрез для чистовой и окончательной обработки зубьев нарезаемых колес до 8-й степени точности.

3.3.6. Число зубьев фрезы в торцевом сечении (Zo)

Число зубьев фрезы в торцевом сечении влияет на количество резов, формирующих боковую сторону зубьев нарезаемых колес. Для повышения точности профиля зубьев нарезаемых колес и производительности обработки предпочтительно принимать максимально допустимое число зубьев.

Ориентировочное число зубьев в торцевом сечении затылованных червячных фрез для цилиндрических зубчатых колес с эвольвентным профилем определяется по формуле:

![]() ;

;

Принимаем Zo=9.

3.3.7. Величина спада задней поверхности зубьев фрез К и К1

Величина спада задней поверхности зубьев фрезы на первом участке определяется по формуле:

![]() ; αв – задний угол на вершине зубьев (10-12 градусов).

; αв – задний угол на вершине зубьев (10-12 градусов). ![]() . Принимаем К=8,0;

. Принимаем К=8,0;

Величина спада задней поверхности зубьев на втором участке принимается равной:

![]() , где β – поправочный коэффициент.

, где β – поправочный коэффициент.

Для фрез общего назначения β=1,2…1,5.

![]() . Принимаем К1=9;

. Принимаем К1=9;

3.3.8.Глубина профиля (ho)

Величина глубины профиля или шлифованная часть зубьев червячных фрез равна:

![]() мм;

мм;

3.3.9. Глубина стружечной канавки (Hk)

Размер глубины стружечной канавки определяется в зависимости от формы зубьев червячных фрез.

Для червячных фрез с зубьями по форме б):

![]() мм;

мм;

3.3.10. Радиус впадины стружечной канавки

Величина радиуса впадины стружечной канавки определяется по формуле:

![]() мм;

мм;

3.3.11. Угол впадины стружечной канавки (ε)

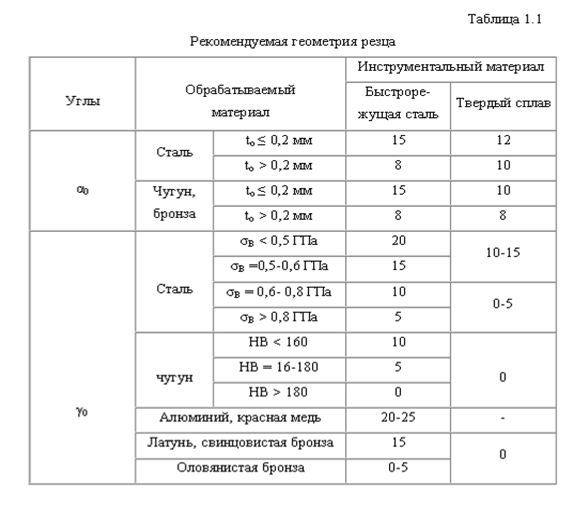

Величина угла впадины стружечной канавки принимается в зависимости от числа зубьев фрезы следующих значений:

При Zo=9, e=22.

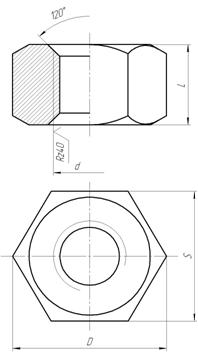

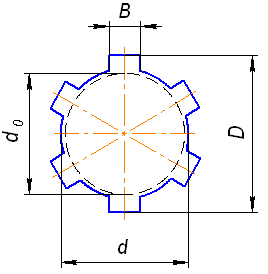

3.3.12. Диаметр отверстия (d)

В целях увеличения жесткости крепления фрезы диаметр отверстия под оправку следует брать максимально допустимым. Ориентировочное значение размера диаметра отверстия определяется по формуле:

![]() мм;

мм;

По окончательному размеру диаметра отверстия проверяется толщина корпуса фрезы в опасном сечении по формуле:

![]() ; где t1– размер,

; где t1– размер,

определяющий глубину шпоночного паза от стенки отверстия. Принимаем t1=4 мм.

![]() – верно.

– верно.

3.3.13. Общая длина фрезы (Lo)

Приближенное значение величины длины рабочей части червячной фрезы определяется по формуле:

![]() мм; принимаем L=115;

мм; принимаем L=115;

Величина общей длины фрезы определяется по формуле:

где l1 – длина цилиндрических буртиков, l1=4 мм;

χ – коэффициент, выбираемый по таблице χ=3;

3.3.14. Диаметр буртиков (d1)

Цилиндрическая поверхность буртиков используется для контроля установки фрезы на станке. Диаметр буртиков принимается равным:

![]() мм;

мм;

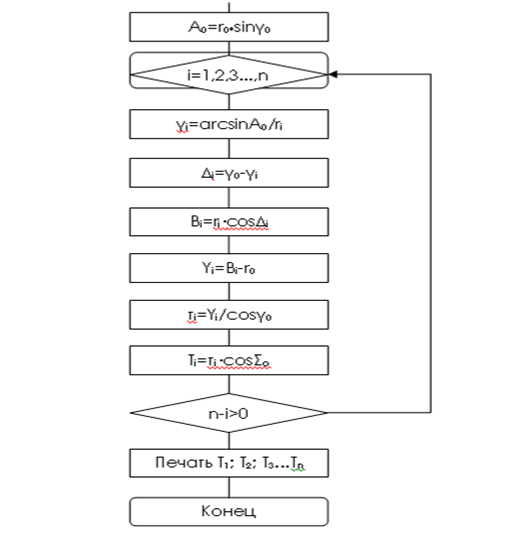

3.3.15. Расчетный диаметр делительного цилиндра (Dрасч.)

Расчетный диаметр делительного цилиндра учитывает изменение ряда геометрических параметров (угол подъема винтовой линии, угол наклона передней поверхности и др.) червячной фрезы при перетачивании ее в процессе эксплуатации. Для уменьшения отклонения эксплутационных значений параметров от расчетных величина расчетного диаметра делительного цилиндра определяется для сечения, расположенного на расстоянии (0,15-0,25) окружного шага от передней поверхности фрезы. В соответствии с этим расчетный диаметр делительного цилиндра определяется по формуле:

![]() мм;

мм;

Принимаем Dрасч.= 103.3 мм.

3.3.16. Расчетный угол подъема винтовой линии по делительному цилиндру (γmo)

Величина расчетного угла подъема винтовой линии по делительному цилиндру определяется по формуле:

![]() ;

;

Принимаем γmo=3,59 градуса, то есть 3°35’

3.3.17. Направление стружечных канавок и угол наклона (βк)

Стружечные канавки для обеспечения одинаковой величины переднего угла на боковых режущих лезвиях зубьев фрезы располагаются нормально к винтовому гребню и выполняется винтовыми. Угол наклона стружечных канавок принимается равным углу подъема винтовой линии по делительному цилиндру, т.е.

βк=γmo=3,59 градуса.

3.3.18. Шаг стружечных канавок (Тк)

Величина шага стружечных канавок входит в знаки маркировки фрезы и определяется по формуле:

![]() мм;

мм;

3.3.19. Осевой шаг зубьев фрезы (То)

Величина шага в осевом сечении фрезы определяется по формуле:

![]() мм.

мм.

3.3.20. Нормальный шаг зубьев фрезы (Тn)

Величина шага в нормальном сечении фрезы определяется по формуле:

![]() мм.

мм.

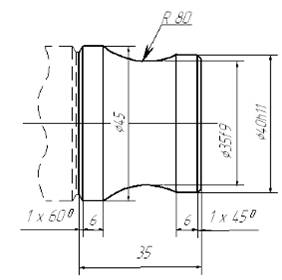

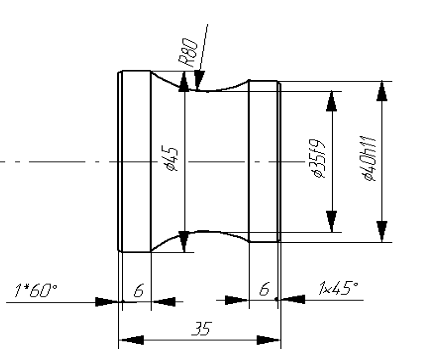

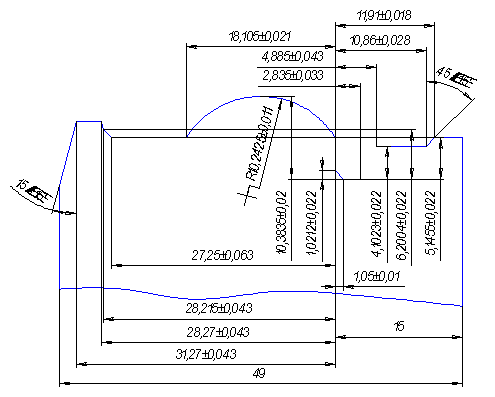

3.3.21. Размеры профиля зубьев червячной фрезы в нормальном сечении

А) Толщина зуба по делительному цилиндру:

![]() мм;

мм;

ΔS - припуск по толщине зубьев нарезаемых колес под дальнейшую обработку. Равна 0, т.к. обработка окончательная.

Б) Высота головки зуба: ![]() мм

мм

В) Высота ножки зуба: ![]() , где Си – коэффициент радиального зазора между головкой зуба нарезаемого колеса и впадиной зуба фрезы. Величина Си может быть принята равной величине с.

, где Си – коэффициент радиального зазора между головкой зуба нарезаемого колеса и впадиной зуба фрезы. Величина Си может быть принята равной величине с.

h2=h1=8.75 мм.

Г) Радиус галтели на головке зуба: ![]() мм.

мм.

Д) Радиус галтели у ножки зуба: ![]() мм

мм

Величина углов профиля правой и левой боковых затылованных задних поверхностей зубьев червячной фрезы в осевом сечении определяется по формулам:

для правой: ![]() ;

;

Принимаем αоп=20,11

для левой: ![]() ;

;

Принимаем αол=19,95

где ![]()

Похожие работы

... принимаемых проектных решений. Область применения предлагаемый инструментарий параметрического моделирования может быть использован в рамках курсов «Детали машин», «Проектирование металлорежущих станков» и «Конструирование, расчет и САПР станков» . Содержание Введение 1 Проектирование фасонного резца 1.1 Исходные данные и алгоритм расчета: 1.2 Определение геометрических параметров режущей ...

... профиля и удобство контроля резца. Допуски на размеры шаблона: r1= 29,3±0,36; r2=34,72±0,31; r3=35,78±0,31; r4= 39,38±0,31; Допуски на размеры контр-шаблона: r1= 29,3±0,18; r2=34,72±0,155; r3=35,78±0,155; r4=39,38±0,155; 1.8 Проектирование державки фасонного резца Державки фасонных резцов должны удовлетворять следующим требованиям: 1) Конструкция державки должна быть ...

... =12,63 мм Коэффициент смещение исходного долбяка контура зуба детали в станочном зацеплении с долбяком х1=-Асе+0,25Тс)/2mn tgαn х1=-(0,11+0,25·0,1)/2·2 tg20 =-0,0927274 мм 3.2 Проектирование инструмента Выбираем с минимальным делительным диаметром dо=80 мм Число зубьев долбяка zо=80/2=40 мм Диаметр основной окружности dво= 80·сos20=75,1754 мм Станочное зацепления нового ...

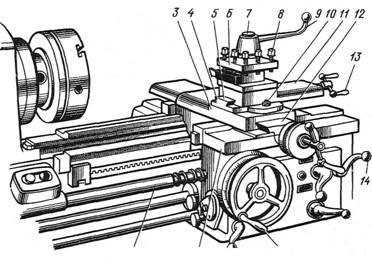

... . В один комплект входят державка, планка и 15 сменных ножей с двусторонним расположением пластинок твердого сплава, что заменяет 30 напайных отрезных резцов. 2 Токарный станок 2.1 Основные типы токарных станков Станки токарной группы наиболее распространены в машиностроении и металлообработке по сравнению с металлорежущими станками других групп. В состав этой группы входят токарно- ...

0 комментариев