Навигация

Конструкция клети с трехвалковым калибром

Реферат

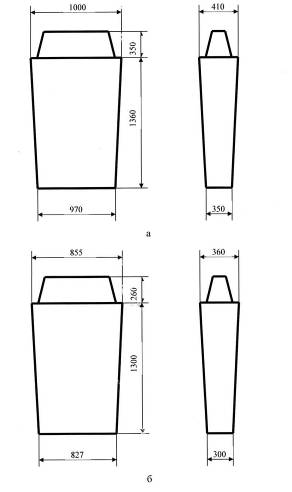

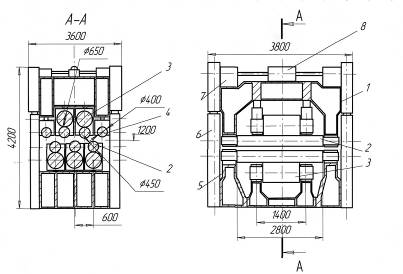

В данном курсовом проекте представлена конструкция клети с трехвалковым калибром, которая предназначена для прокатки сортовых профилей с максимальным диаметром до 40мм.

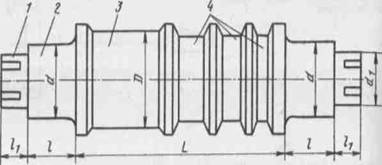

В данной работе приведен обзор конструкций рабочих клетей сортовых станов, а также подробно описана конструкция и работа трехвалковой клети 430. Произведен проверочный расчет приводного вала на прочность, рассчитанный на максимальное усилие прокатки до 450 кН с крутящим моментом 23кН*м. Выполнен расчет двухрядных сферических роликоподшипников на долговечность.

Содержание

Введение

1. Обзор конструкций клетей для прокатки сортовых профилей с максимальным диаметром до 40 мм

2. Описание конструкции разработанной прокатной клети

3. Расчет приводного вала на прочность

3.1 Расчет сил в коническом зубчатом зацеплении

3.1.1 Расчет окружной силы

3.1.2 Расчет радиальной силы на шестерне

3.1.3 Расчет осевой силы на шестерне

3.2 Расчет результирующего напряжения

3.2.1 Расчет реакций опор в вертикальной и горизонтальной плоскости

3.2.2 Расчет изгибающих моментов в плоскости X и Y

3.2.3 Определение эквивалентного изгибающего момента

3.2.4 Расчет момента сопротивления в опасном сечении

3.2.5 Расчет касательного напряжения в опасном сечении

3.2.6 Проверочный расчет

4. Расчет двухрядных сферических роликоподшипников на долговечность

4.1 Расчет эквивалентной радиальной нагрузки

4.2 Расчет динамической грузоподъемности

Список использованной литературы

Введение

Рабочая клеть является основным устройством прокатного стана, так как в ней осуществляется собственно прокатка металла.

Рабочая клеть каждого прокатного стана состоит из следующих основных узлов и деталей: двух станин, установленных на плитовинах, закрепленных на фундаменте, валков с подушками и подшипниками, механизмов для установки и уравновешивания валков, валковой арматуры (проводок, устройств для охлаждения или нагрева валков и т.п.).

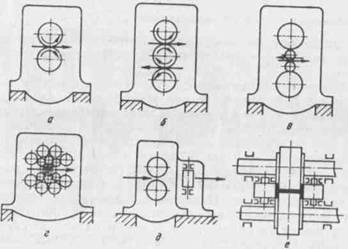

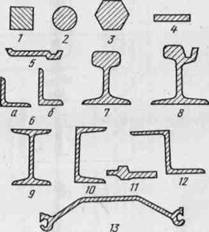

По конструкции клети различают прокатные станы, имеющие в составе следующие виды клетей: а) двухвалковые – «дуо»; б) трехвалковые – «трио» (сортовые и листовые); в) четырехвалковые – «кварто»; г), д) шестивалковые; е) двенадцативалковые; з) клети с многовалковыми калибрами для производства катанки, труб и фасонных профилей. При производстве труб и специальных видов проката широко используются клети поперечно-винтовой прокатки и клети специальных конструкций (прокатка колес, бандажей, винтов, шестерен и др.).

Целью курсового проектирования является умение решить поставленную перед собой инженерную задачу, воспользовавшись знаниями, полученными на практических и лекционных занятиях, а также при прохождении производственной практики. Возможность получения практических навыков при проектирование требуемой конструкции машины.

В качестве темы курсового проекта задается конструктивная разработка прокатной клети 430 с трехвалковым калибром.

1. Обзор конструкций клетей для прокатки сортовых профилей с максимальным диаметром до 40 мм

Обзор конструкций клетей для прокатки сортовых профилей с максимальным диаметром до 40 мм произведём основываясь на материалах работы [1].

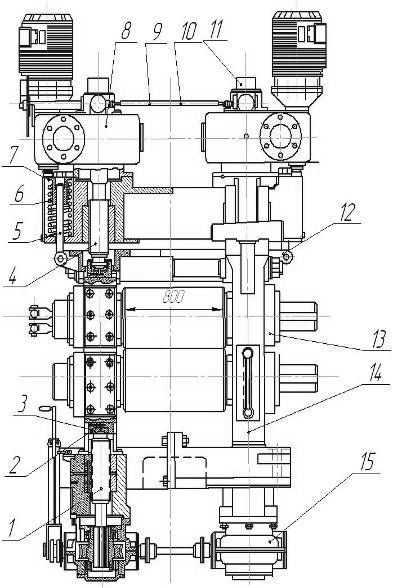

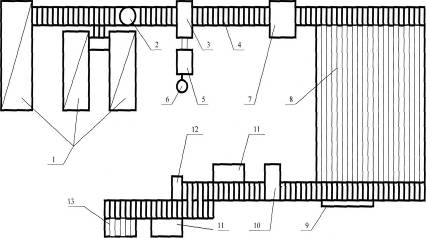

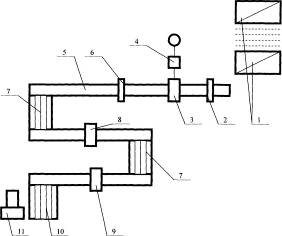

На рисунке 1 представлены рабочая клеть 420 полунепрерывного среднесортного стана 350.

Рисунок 1. Рабочая клеть 420 полунепрерывного среднесортного стана 350

Рабочие клети с горизонтальными валками 420×800 мм выполнены со станинами открытого типа, но с жестким штифтовым соединением. Прокатные валки (13) смонтированы на подшипниках жидкостного трения и снабжены нажимными механизмами: нижним – (15) с одним ручным приводом, используемым для настройки переточенных валков, и верхним (4) – который приводится двумя индивидуальными электрическими приводами (18) мощностью 3 кВт и числом оборотов 520 в минуту каждый, через червячные редукторы (8) и (10). С целью предохранения от самоотвинчивания на концах нажимных винтов сделаны сферические пяты (3) увеличенного диаметра, в результате чего несколько увеличивается момент трения в пяте. Уравновешивающее устройство – пружинное. Траверса уравновешивающего устройства – (12).

После переточки валков для их настройки и совмещения калибров с постоянной линией прокатки валки с подушками можно перемещать по вертикальной при помощи нижних нажимных винтов с ручным приводом от рукоятки с двумя храповиками.

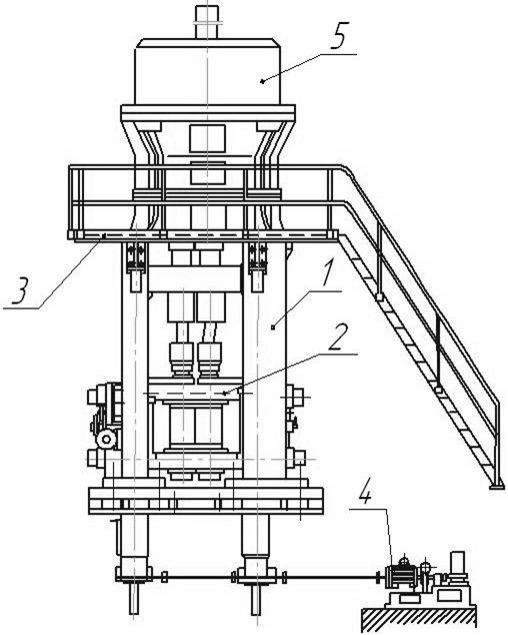

На рисунке 2 представлена рабочая клеть 370 полунепрерывного среднесортного стана 350 с вертикальными валками.

Клеть 350 конструкции ЭЗТМ с вертикальными валками является клетью № 11 сортового стана 350. Валки (7) приводятся от вертикального электродвигателя (5) через редуктор, от которого момент через редуктор с передаточным числом 3,15 и вертикальные шпиндели (6) передается двум валкам, смонтированным также на подшипниках жидкостного трения. Собственна рабочая клеть смонтирована в станине (1) и установлена в вертикальной плоскости на заданный калибр посредством нижнего нажимного механизма (4) с электрическим приводом. Перевалка рабочей клети осуществляется заменой внутренней клети с вертикальными валками в целом.

Рисунок 2. Рабочая клеть 370 полунепрерывного стана 350

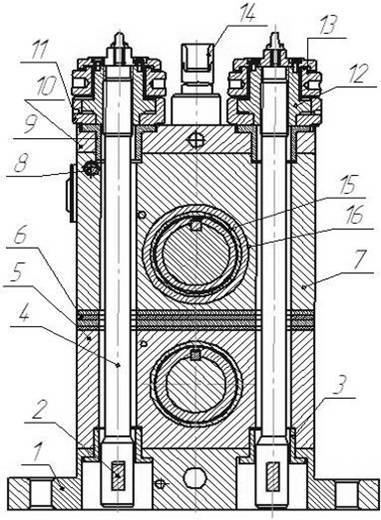

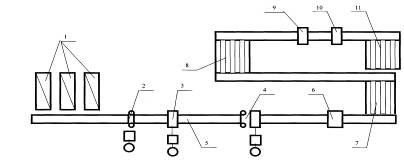

На рисунке 3 представлена предварительно напряженная рабочая клеть (ПНК-280) конструкции ВНИИметмаша, две такие клети установлены на непрерывном мелкосортном стане 280 вместо чистовых клетей обычного типа.

Рисунок 3. Предварительно напряженная рабочая клеть (ПНК-280) конструкции ВНИИметмаша

Валки с номинальным диаметром 280 мм с длиной калиброванных бочек 500 мм установлены в подушках (5) и (7) на подшипниках жидкостного трения (15) ПЖТ-180. Нижние подушки зафиксированы направляющими втулками (3) в нижней плите (1), установленной на фундаментной плитовине. Верхние подушки соединены общей траверсой 10 и зафиксированы в ней направляющими втулками (9), на траверсе расположены два крюка (14) для подъема клети мостовым краном.

При помощи гидрогаек (12) подушки сжимаются между собой четырьмя стяжными болтами (4), закрепленными снизу чеками (2), опирающимися на втулки (3).

Предварительная сборка клети осуществляется на стенде, расположенном вблизи стана. Положение верхнего валка по отношению к нижнему устанавливается при помощи прокладок (6) между подушками и фиксируется предварительной затяжкой болтов при навинчивании внутренних поршневых гаек (12) до упора их в наружное цилиндрическое опорное кольцо (11). Для создания предварительного напряжения системы болты-подушки в гидрогайки при помощи ручного плунжерного насоса под большим давлением нагнетается масло в пространство под поршнями (12); при этом через резьбовое соединение болты будут находиться под напряжением растяжения, а подушки под напряжением сжатия.

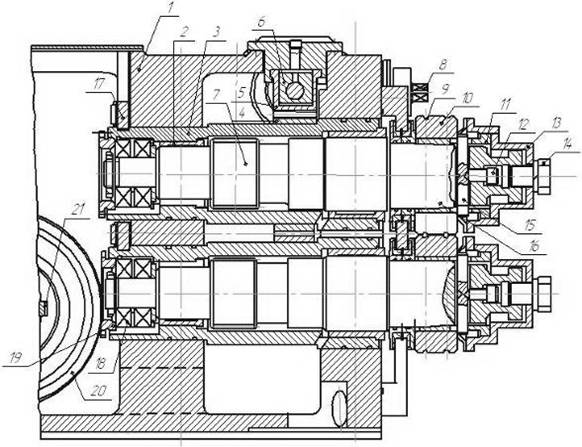

На рисунке 4 представлен чистовой блок непрерывного проволочного стана 150.

Рисунок 4. Чистовой блок непрерывного проволочного стана 150

Чистовой блок состоит из жесткого стального корпуса, внутри которого в направляющих установлены и закреплены десять одинаковых небольших клетей-блоков с двумя консольными валками в каждом. Приводные двухопорные валы установлены на цилиндрических подшипниках жидкостного трения в эксцентриковых втулках блока; путем поворота эксцентриковых втулок осуществляется радиальное перемещение валков с калибрами.

Валковая кассета состоит из монолитного стального корпуса (станины)

(1), внутри которого на подшипниках жидкостного трения (2) установлены приводные валы (7), на консольном конце которых насажены валки (шайбы) (10) из твердого сплава, номинальный диаметр валков 150 мм.

При настройке кассеты на стенде радиальная регулировка валков осуществляется путем поворота эксцентриковых втулок (3), имеющих зубчатые секторы (4), находящиеся в зацеплении с зубчатой рейкой (5); рейка перемещается в продольном направлении винтовым приводом маточной гайки (6) при вращении вала (8), соединенного с небольшими коническими шестернями. Осевая настойка валков осуществляется прокладками под кольцом (17) на торце эксцентриковых втулок (3).

Валок (10) устанавливают на консольном конце (16) приводного валапри помощи винта (12), упорной планки (15) и упорных колец (9); плотность посадки валка достигается запрессовкой конической втулки (11) при осевом перемещении упорной втулки (13) винтом (14), ввинчиваемым в резьбовое отверстие на конце вала (16). Для восприятия осевых усилий на концах приводных валов установлены шариковые упорные подшипники (18) и резьбовые кольца.

Приводные валы являются валами-шестернями (7), находящимися в зацеплении с боковыми шестернями, нижняя из которых приводится конической шестерней (20) общего трансмиссионного вала (21), соединенный с редуктором на оси электродвигателя.

Похожие работы

... на стане 800 производится за!2 проходов: 5 проходов в реверсивной клети 950, 3 - в 1-й клети трио 800, 3 -во 2-й клети трио 800 и 1 - в чистовой клети дуо 850. Технология прокатки рельсов путем обжатия раската в двухвалковых тавровых и рельсовых калибрах имеет следующие недостатки: большая неравномерность деформации по элементам профиля; наличие открытых и закрытых ручьев, требующих глубокого ...

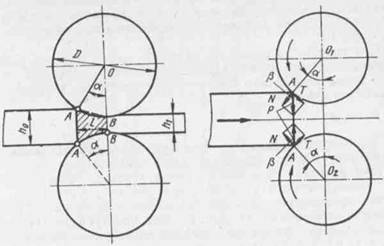

... h0 -- h1 ∆h Рис. 21.2. Очаг деформации и угол захвата при прокатке Эта формула выражает зависимость между углом захвата а, обжатием Ah и диаметром валков D. Процесс прокатки металла обеспечивается трением, возникающим по контактным поверхностям валков с прокатываемой полосой. В момент захвата со стороны каждого валка на металл действуют две силы (рис. 21.3): нормальная (радиальная) ...

... . Прокатная клеть оборудована кантователями и манипуляторами. На линии потока раската готового профиля установлены гильотинные и дисковые (кромкообрезные) ножницы, роликовая правильная машина. Технологический процесс прокатки на стане следующий. Нагретые до температуры прокатки слитки из печей подают краном на стан. Перед приемным рольгангом стана установлен механический окалиносбиватель с цепями ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

0 комментариев