Навигация

Проектирование электродвигателя

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РФ

ТОЛЬЯТТИНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Расчетно-пояснительная записка

к курсовому проекту

Выполнил: Ананченко К.С.

Группа: М-301

Проверил: Пахоменко А.Н.

ТОЛЬЯТТИ 2004г.

Введение

Целью курсового проекта является практическое закрепление знаний по дисциплине и приобретение навыков проектирования основных узлов и деталей машин.

Объектом курсового проектирования являются механические передачи для преобразования вращательного движения, а также вращательного в поступательное. В рассматриваемом приводе представлены основные детали, кинематические пары и соединения. Здесь есть цепные и цилиндрические передачи, валы, оси, подшипники, соединительные муфты, соединения резьбовые, сварные, штифтовые, вал-ступица, корпусные детали, уплотнительные устройства и так далее. При проектировании редуктора находят практическое приложение такие важнейшие сведения из курса, как расчеты на контактную и объемную прочность, тепловые расчеты, выбор материалов и термообработок, масел, посадок, параметров шероховатости и так далее.

При выполнении проекта используются математические модели, базирующиеся на теоретических и экспериментальных исследованиях, относящиеся к объемной и контактной прочности, материаловедению, теплотехнике, гидравлике, теории упругости, строительной механике, трибонике и др. Широко используются также знания из курсов сопротивления материалов, теоретической механики, теории механизмов и машин, технологии машиностроения, машиностроительного черчения и др.

1. Выбор электродвигателя и энерго-кинематический расчет привода

Кинематическая схема привода общего назначения.

ЭД – электродвигатель

1 – цепная передача

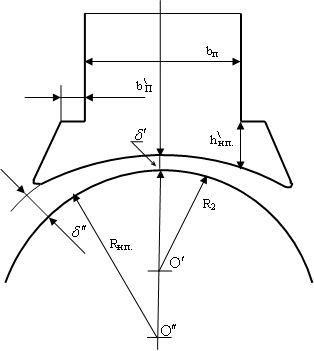

2 – коническая передача

3 – цилиндрическая передача

Мощность на выходном валу привода: Рвв=2,1кВт.

Частота вращения на выходном валу привода: nвв=112об/мин.

Нагрузка постоянная.

Коэффициент перегрузки: Кп=1,45.

Срок службы привода: t=25000сек.

Энерго-кинематический расчет привода Исходные данные для расчета:Мощность на выходном валу: 2,1 КВт.

Частота вращения выходного вала: 112об/мин.

Нагрузка постоянная

Срок службы: 25000 часов.

1-цепная передача.

2-цилиндрическая косозубая передача.

3-цилиндрическая прямозубая передача.

Передачи 2 и 3 закрытые.

ЭД – электродвигатель.

Выбор параметров передач и элементов привода

Назначаем КПД (h) передач и элементов (подшипников) привода:

- цепная передача —![]() 0,96

0,96

- передача редуктора цилиндрическими зубчатыми колесами — ![]() 0,98

0,98

- передача редуктора цилиндрическими зубчатыми колесами — ![]() 0,98

0,98

- подшипники качения (одна пара) — ![]() 0,995

0,995

Определяем ориентировочное (расчетное) значение КПД привода:

![]() , где:

, где:

m - число пар подшипников качения в приводе (для данной схемы m=3)

![]()

Задаемся передаточными числами (U) передач привода:

- цепная передача — U1=2

- зубчатая цилиндрическая передача(косозубая) — U2=3

- зубчатая цилиндрическая передача (прямозубая)— U3=3

Определяем передаточное число привода:

![]() ;

;

![]()

Определяем расчетную мощность электродвигателя:

![]()

Определяем потребную частоту вращения вала электродвигателя:

![]()

Выбираем электродвигатель с учетом расчетной мощности и потребной частоты:

марка электродвигателя —4А 90L4;![]() ;

; ![]() .

.

Определяем фактическое передаточное число привода:

![]()

Разбиваем фактическое передаточное число привода на передаточные числа передач привода с учетом рекомендаций и стандартного ряда на передаточные числа:

примем передаточное число цепной передачи — Uст1=2,0;

Т.к. редуктор двухступенчатый, то передаточные числа для цилиндрических передач определятся следующим образом:

прямозубая цилиндрическая передача (тихоходная) —

![]()

![]() ,

,

где

![]() ;

;

принимаю

![]() ;

;

косозубая цилиндрическая передача (быстроходная) —

![]()

![]() ;

;

Принемаю

![]() .

.

Определяем фактическое передаточное число привода с учетом передаточных чисел принятых ранее:

![]() ;

;

![]() .

.

Определяем фактическую частоту вращения выходного вала привода:

![]() об/мин.

об/мин.

Определим погрешность и сравним с допускаемой в 5% :

![]()

Условие выполняется, переходим к следующему этапу расчета.

Определяем частоты вращения валов привода:

![]() об/мин.

об/мин.

![]() об/мин.

об/мин.

![]() об/мин.

об/мин.

![]() об/мин.

об/мин.

Определяем вращающие моменты на валах привода:

Н·м.

Н·м.

![]() Н·м.

Н·м.

![]() Н·м.

Н·м.

![]() Н·м.

Н·м.

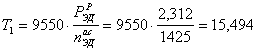

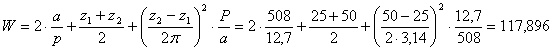

| вал | I | II | III | IV |

| n, об/мин. | 1425 | 712,5 | 285 | 114 |

| T, Н*м | 15,494 | 29,6 | 72,157 | 175,901 |

Расчет цепной передачи

Исходные данные:

Частота вращения ведущей (малой) звездочки: n1= 1425об/мин.

Частота вращения ведомой звездочки: n2 =712,5 об./мин.

Расчетная мощность двигателя: N = 2,312 кВт.

Передаточное число цепной передачи: u = 2,0.

Расчет:

Определяю число зубьев ведущей (малой) звездочки:

z1=29-2u=29-2·2=25.

Принимаю число зубьев ведущей (малой) звездочки:

z1=25= zтабл=25…27,

где: z табл=25…27.

Определяю число зубьев ведомой звездочки:

z2=25·2 = 50

Определяю фактическое передаточное число цепной передачи:

![]()

Определяю отклонение от заданного передаточного числа:

![]()

Предварительно выбираю роликовую однорядную цепь нормальной серии.

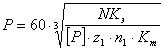

Определяю шаг цепи P по следующей формуле:

,

,

где: Кэ=Кд·Ка·Кн·Крег·Ксм·Креж

Для однорядной цепи Кm= 1.

По таблицам выбираю коэффициенты:

КД=1– для спокойной нагрузки;

Ka=1;

KH=1;

Kрег=1 - для передвигающихся опор;

Ксм=1,5 – для периодического смазывания;

Креж= 1,25 - для двухсменной работы.

Кэ = 1·1·1,25·1·1,5·1,25 = 2,93

При n1 = 1425 мин-1,[P] = 19,19МПа.:

Рассчитанное значение шага цепи округляю до стандартного Р=12,7 мм.

По табл. принимаю цепь ПР-12,7-900-1 ГОСТ 13568-75.

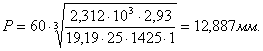

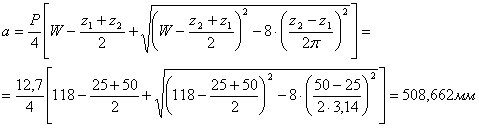

Определяю межосевое расстояние:

а=(30…50)·P=(30…50)·12,7=381…635 мм

Принимаю среднее значение межосевого расстояния:

а = 508 мм.

Определяю число звеньев цепи:

Принимаю целое число звеньев цепи:

W = 118

Определяю фактическое межосевое расстояние:

Определяю монтажное межосевое расстояние:

ам=0,997·а=0,997·508,662=507,136 мм.

Определяю скорость цепи:

![]() .

.

По табл. определяю, что данная цепная передача работает с циркуляционной под давлением смазкой, значит Ксм=0,8

Рассчитываю геометрические параметры цепной передачи.

Рассчитываю делительный диаметр:

![]()

![]() .

.

Рассчитываю диаметры окружности выступов:

De1=P (0,5+ctg (180º/z1)=12,7(0,5 + ctg (1800/25)) = 106,881 мм.

De2=P (0,5+ctg (180º/z2)=12,7(0,5 + ctg (1800/50)) = 208,211 мм.

Рассчитываю диаметры окружности впадин:

Di1=Dd1-2r = 101,33– 2*3,944= 93,442мм.

Di2= Dd2-2r = 202,26 – 2*3,944 = 194,372 мм.

Рассчитываю радиусы впадины:

r=0,5025d1+0,05 = 0,5025*7,75 + 0,05 =3,944 мм.,

где: d1=7,75 мм по табл. 4

Радиусы закругления зуба:

r1=1,7d1 = 1,7*9,75 = 13,175мм.

h1=0,8d1 = 0,8*7,75= 6,2 мм.

b1=0,93 Bbh-0,15 = 0,93*2,4 – 0,15 = 2,082 мм.,

где:![]()

Рассчитываю диаметры обода:

Dc1=P·ctg(180º/z1)-1,2h = 12.7*ctg(180º/25) - 1,2*10,0 = 88.531 мм.

Dc2=P·ctg(180º/z2)-1,2h = 12.7*сtg(180º/50) – 1,2*10,0 = 189,861 мм.,

где: h=10,0мм.

Определяю окружную силу:

![]() .

.

По табл. 11 [n]max=2525 мин-1 при P=12,7мм и n1=1425мин-1< [n]max=

=2525 мин-1.

Определяю число ударов:

![]()

по табл.12 [ν]=60 . Условие ν < [ν] выполняется.

Определяю удельное давление в шарнирах:

![]() ,

,

где: уточненное значение Кэ=1·1·1,25·1,25·0,8·1,25 =1,563 и проекция опорной поверхности шарниров А=39,6![]()

Условие р=12,103МПа. < [p] =19,19МПа. выполняется.

Значение [p] выбираю по таблице 8.

Определяю статистическую прочность цепи:

![]() , где:

, где:

Q=9000H по табл.2;

q=0,3кг;

Fv=q*v![]() = 0,3·7,542= 17,055H;

= 0,3·7,542= 17,055H;

F0=9,81·Kf ·q · a = 9,81·6,3·0,3·508,662·10-3=9,431 H,

где: Кf=6,3 для горизонтальной передачи.

По табл.14 [n]=12,54![]()

Условие n=27,017![]() > [n] =12,54

> [n] =12,54![]() выполняется.

выполняется.

Определяю силу, действующую на опоры вала;

Fon=KgFt+2Fo= 1 ·306,631+2·9,431=325,493 H.

Определяю стрелу провисания цепи:

f=0,02·a=0,02·508,662=10,1732мм.

Расчет цилиндрической передачи

Так как редуктор соосный, расчёт закрытых передач начинаем с тихоходной ступени, то есть с прямозубой цилиндрической передачи.

Исходные данные:

Выбираем материалы для изготовления зубчатых колёс и способы термообработки:

Выбираем в зависимости от выходной мощности

Так как

NВЫХ =![]() кВт,

кВт,

тогда материалы зубчатых колес – Сталь 40Х.

Термообработка:

шестерни – улучшение, твердость Н1 = (269…262)=265НВ;

колеса – улучшение, твердость Н2 = (235…262)=250НВ.

u = 2,5 – передаточное число.

n1 = 285об/мин – частота вращения шестерни,

n2 = 114об/мин – частота вращения колеса,

T1 = 72,157 Н∙м – вращающий момент на шестерне,

T2 = 175,901 Н∙м – вращающий момент на колесе,

Коэффициент перегрузки при пуске двигателя Кпер = 1,45.

1. Выбираем коэффициент ширины зуба yba с учетом того, что имеем несимметричное расположение колес относительно опор: yba = 0,4

Тогда коэффициент ширины зуба по диаметру ybd определяем по формуле:

ybd = 0,5×yba×(u+1) = 0,5×0,4×(2,5+1) = 0,7.

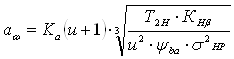

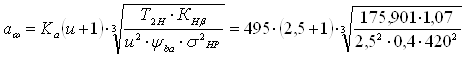

2. Проектный расчет заключается в определении межосевого расстояния проектируемой передачи: , где Ka = 495 – вспомогательный коэффициент, зависящий от вида передачи и материала зубчатых колёс (т.к. прямозубая передача.); T2H = 175,901– вращающий момент на валу колеса, Н×м; u = 2,5– передаточное отношение;

KHb = 1,07–коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий, зависит от параметра ybd, схемы передачи и твердости активных поверхностей зубьев;

yba = 0,4– коэффициент ширины зуба;

, где Ka = 495 – вспомогательный коэффициент, зависящий от вида передачи и материала зубчатых колёс (т.к. прямозубая передача.); T2H = 175,901– вращающий момент на валу колеса, Н×м; u = 2,5– передаточное отношение;

KHb = 1,07–коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий, зависит от параметра ybd, схемы передачи и твердости активных поверхностей зубьев;

yba = 0,4– коэффициент ширины зуба; σHP – допускаемое контактное напряжение, МПа.

Допускаемые контактные σHP напряжения определяют раздельно для шестерни и колеса по формуле:В проектировочном расчете

ZR ×Zu ×ZL ×ZX = 0,9.

Тогда:

![]() .

.

ZN – коэффициент долговечности;

Суммарное число циклов перемены напряжений NК при постоянной нагрузке определяется следующим образом:

NK = 60×c×n×t,

где с – число зубчатых колес, сцепляющихся с рассчитываемым зубчатым колесом, n – частота вращения, рассчитываемого зубчатого колеса (шестерни), об/мин, t = 22000– срок службы передачи, в часах.Таким образом:

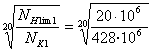

NK1 = 60×c×n1×t = 60∙1∙285∙25000 = 428∙106 циклов,

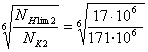

NK2 = 60×c×n2×t = 60∙1∙114∙25000 = 171∙106 циклов.

Базовые числа циклов напряжений, соответствующие пределу выносливости, определяется по формуле:

NHlim1,2 = 30×HHB12,4,

NHlim1 = 30∙2652,4= 20∙106

NHlim2 = 30∙2502,4= 17∙106

Так как NK > NHlim определяем значение ZN по формуле:

ZN1 =  = 0,858,

= 0,858,

Так как NK < NHlim определяем значение ZN по формуле:

ZN1 =  = 0,891.

= 0,891.

Принимаем ZN1 = ZN2 = 0,9 (соответственно графику).

Используя полученные данные, найдем допускаемые контактные напряжения σHP, МПа:

![]() ∙0,9∙0,9 = 442,

∙0,9∙0,9 = 442,

![]() ∙0,9∙0,9 = 420.

∙0,9∙0,9 = 420.

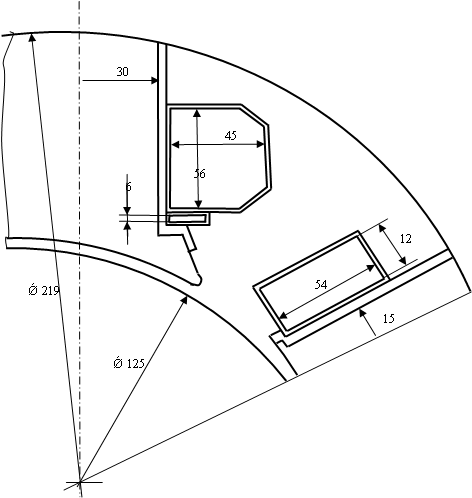

=130,497 мм. Полученное межосевое расстояние округляется до стандартного значения: aω = 125 мм. 3. Рассчитываем значение модуля:

=130,497 мм. Полученное межосевое расстояние округляется до стандартного значения: aω = 125 мм. 3. Рассчитываем значение модуля: m = (0,01…0,02)×aω = (0,01…0,02)×125=1,25…2,5 мм.

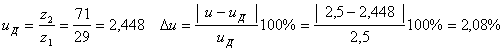

По ГОСТ 9563-80 принимаем стандартный нормальный модуль: m = 2,5 мм. 4. Угол наклона зубьев b = 0° Определяем суммарное число зубьев zC шестерни z1 и колеса z2 : zC= (2×aω×сosb)/m = 2∙125∙сos(0°)/2,5 = 100, Тогда: z1 = zC/(1+u) = 100/(2,5+1) = 29, z2 = zС – z1 = 100 – 29= 71. где zmin = 17 для передач без смещения. 5. Уточняем передаточное число и его погрешность по формулам: ,

,

что меньше допустимых максимальных 3%.

6. Уточняем значение угла b по формуле:![]() , тогда b = 0°

, тогда b = 0°

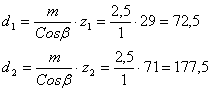

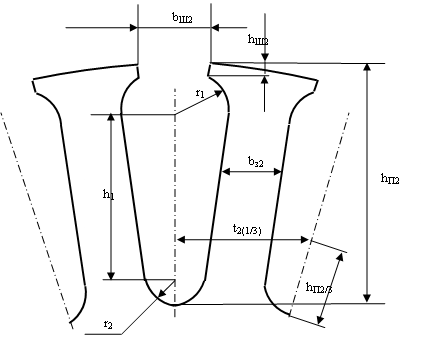

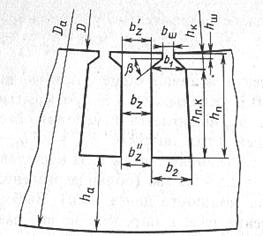

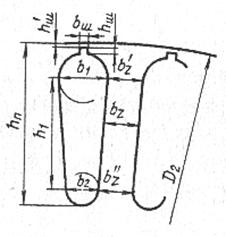

7. Основные размеры шестерни и колеса: 7.1 Делительные диаметры шестерни и колеса определяются по формуле, мм:

7.2 Диаметры вершин зубьев определяются по формуле с учетом того, что зубья изготовлены без смещения (х = 0), мм: da1 = d1 + 2×m= 72,5 + 2×2,5=77,5, da2 = d2 + 2×m = 177,5 + 2,5×2= 182,5; 7.3 Диаметры впадин, мм: df1=d1 – 2,5×m = 72,5 – 2,5×2,5 = 66,25, df2=d2 – 2,5×m = 177,5 – 2,5×2,5 = 171,25; 7.4 Основные диаметры, мм:

7.2 Диаметры вершин зубьев определяются по формуле с учетом того, что зубья изготовлены без смещения (х = 0), мм: da1 = d1 + 2×m= 72,5 + 2×2,5=77,5, da2 = d2 + 2×m = 177,5 + 2,5×2= 182,5; 7.3 Диаметры впадин, мм: df1=d1 – 2,5×m = 72,5 – 2,5×2,5 = 66,25, df2=d2 – 2,5×m = 177,5 – 2,5×2,5 = 171,25; 7.4 Основные диаметры, мм: db1 = d1∙cosat = 72,5×cos20 = 68,128,

db2 = d2∙cosat = 177,5×cos20 = 166,795,где делительный угол профиля в торцовом сечении:

![]() °.

°.

Проверим полученные диаметры по формуле: aω= (d1 + d2)/2 = (72,5+ 177,5)/2 = 125, что совпадает с ранее найденным значением. 7.5 Ширина колеса определяется по формуле:

b2 = yba×aω = 0,4∙125 = 50мм.

7.6 Ширина шестерни определяется по формуле:b1 = b2 + (5...10) = 50 + (5...10) = 55…60 мм.

Полученное значение ширины округляем до нормального линейного размера: b1 = 57 мм. 9. Определим окружную скорость зубчатых колес по формуле:![]() м/c.

м/c.

По окружной скорости колес назначаем 9-ю степень точности зубчатых колес.

Похожие работы

... с изоляцией: Отношение номинального диаметра неизолированного провода к диаметру изолированного провода: Коэффициент заполнения паза: Площадь поперечного сечения неизолированного провода: Плотность тока в обмотке: Удельная тепловая нагрузка якоря от потерь в обмотке: Допустимое значение удельной тепловой нагрузки якоря от потерь в обмотке: Среднее ...

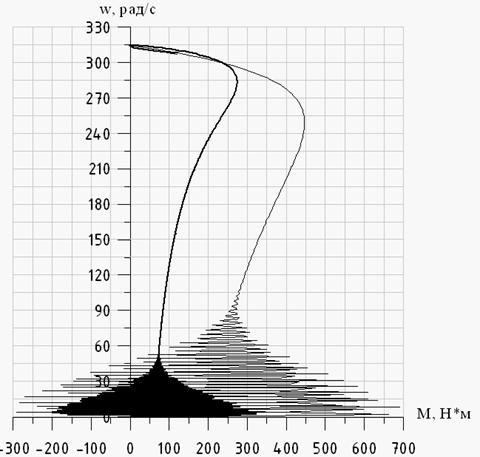

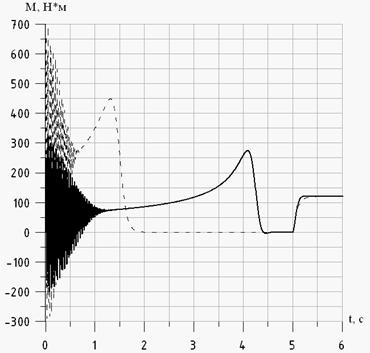

... ; 20. ; 21. . Полученный в расчете коэффициент насыщения отличается от принятого приблизительно до 3%, что вполне допустимо. Таблица 3 - Пусковые характеристики асинхронного двигателя с короткозамкнутым ротором с учетом вытеснения тока и насыщения от полей рассеяния № п/п Расчетные формулы Размерность Скольжение s 1 0,8 0,5 0,2 0,1 0,22=sкр 1 ...

... . t, с U, °С 0 0 500 36,5 1000 54 1500 62,3 2000 66,4 2500 68,2 3000 69,2 3600 69,7 2. Проектирование передаточного устройства 2.1 Выбор и обоснование кинематической схемы Согласно технологической схеме рабочей машины, транспортер приводится в движение электродвигателем через цепную передачу. Цепная передача отличается простотой в монтаже и эксплуатации, исключает ...

... .335 с., ил. Организационно-экономический расчёт.Консультант: Одинцова Л. А. Исследовательская часть. Охрана труда и охрана окружающей среды. В данном проекте спроектирован цех для ремонта поршневых компрессоров. Основной материал обработки серый чугун марок СЧ 21, 24 ГОСТ 1412-79. Для ремонта компрессоров применяется различное оборудование: токарные, круглошлифовальные, плоскошлифовальные, ...

0 комментариев