Навигация

Проверочный расчет на контактную выносливость при действии максимальной нагрузки

12. Проверочный расчет на контактную выносливость при действии максимальной нагрузки

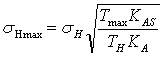

Действительное напряжение sHmax определяют по формуле:

где КAS = 3 – коэффициент внешней динамической нагрузки при расчетах на прочность от максимальной нагрузки;

КA = 1 – коэффициент, учитывающий внешнюю динамическую нагрузку, (определен ранее);

Тмах / TH = Кпер = 1,45(исходные данные).

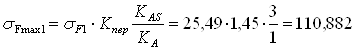

Таким образом:

МПа.

МПа.

Допускаемое контактное напряжение при максимальной нагрузке, не вызывающее остаточных деформаций или хрупкого разрушения поверхностного слоя sHPmax, зависит от способа химико-термической обработки зубчатого колеса и от характера изменения твердости по глубине зуба. Для зубьев, подвергнутых улучшению, принимают:

sHPmax1,2= 2,8sТ

тогда

sHPmax1= 2,8·690 =1932 МПа, sHPmax2= 2,8·540 =1512 МПа.

Проверка условия прочности:

sHmax≤ sHPmax1 → 553,312 МПа ≤ 1932 МПа – условие выполнено;

sHmax≤ sHPmax2 → 553,312 МПа ≤ 1512 МПа – условие выполнено.

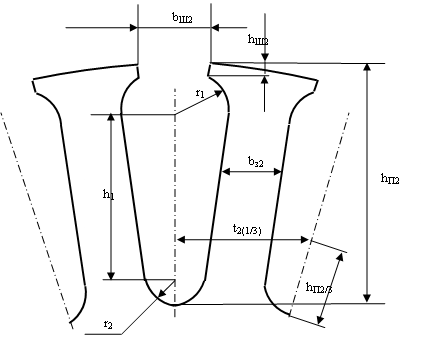

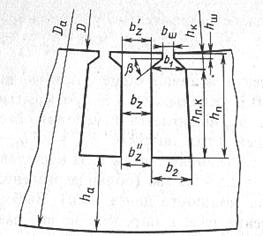

13. Расчет зубьев на выносливость при изгибе

13.1. Определение расчетного изгибного напряжения

Расчетом определяют напряжение в опасном сечении на переходной поверхности зуба для каждого зубчатого колеса.

Выносливость зубьев, необходимая для предотвращения усталостного излома зубьев, устанавливают сопоставлением расчетного местного напряжения от изгиба в опасном сечении на переходной поверхности и допускаемого напряжения:

sF £ sFP.

Расчетное местное напряжение при изгибе определяют по формуле, МПа:

sF = ![]() ×KF×YFS×Yβ×Yε

×KF×YFS×Yβ×Yε

где FtF = 820,342– окружная сила на делительном цилиндре, Н;

bω = 39– рабочая ширина венца зубчатой передачи, мм;

m = 2,5– нормальный модуль, мм;

YFS– коэффициент, учитывающий форму зуба и концентрацию напряжений определяется по формуле:

![]() ,

,

где x1 = x2 = 0 – коэффициенты смещения;

zu1 = z1 / cos3β = 28/0,973 = 30,679 – эквивалентное число зубьев шестерни,

zu2 = z2 / cos3β = 69/0,973 = 75,602 – эквивалентное число зубьев колеса.

Тогда:

![]() ,

,

![]() ,

,

Yε – коэффициент, учитывающий перекрытие зубьев;

где εβ– коэффициент осевого перекрытия (определен при расчете расчетного контактного напряжения), т.к. eb= 1,207 ³ 1,то

![]()

KF– коэффициент нагрузки принимают по формуле:

KF = KA×KFu×KFb×KFa, где KA = 1– коэффициент, учитывающий внешнюю динамическую нагрузку (не учтенную в циклограмме нагружения); KFu= 1,4– коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении до зоны резонанса определяется по таблице. KFb = 1,07 – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий (по графику); KFa – коэффициент, учитывающий распределение нагрузки между зубьями определяется в зависимости от значения εβ. так как εβ =1,245> 1, то KFa определяется по следующей формуле:где n – степень точности по нормам контакта (уже определена);

ea– коэффициент торцового перекрытия.

Таким образом:

KF = KA×KFu×KFb×KFa = 1×1,4×1,07×1 = 1,494.

Тогда:

sF1 = ![]() ×KF×YFS1×Yβ×Yε=

×KF×YFS1×Yβ×Yε= ![]() ×1,494×3,9×0,858∙0,606 = 25,49 МПа,

×1,494×3,9×0,858∙0,606 = 25,49 МПа,

sF2 = ![]() ×KF×YFS2×Yβ×Yε=

×KF×YFS2×Yβ×Yε= ![]()

![]() ×1,494×3,645×0,0,858∙0,606 = 23,823 МПа.

×1,494×3,645×0,0,858∙0,606 = 23,823 МПа.

для колес из стали марки 40Х, подверженных улучшению s0Flimb = 1,75ННВ МПа.

s0Flimb1 = 1,75*265 = 463,75МПа. s0Flimb2 = 1,75*250=437,5 МПа.

YT принимают YT1 = YT2 = 1, поскольку в технологии изготовления шестерни и колеса нет отступлений от примечаний к соответствующим табл. – коэффициент, учитывающий технологию изготовления; Yz – коэффициент, учитывающий способ получения заготовки зубчатого колеса для поковки Yz1 = 1 и Yz2 = 1; Yg– коэффициент, учитывающий влияние шлифования передней поверхности зуба Yg1 = Yg2 = 1, так как шлифование не используется; Yd – коэффициент, учитывающий влияние деформационного упрочнения или электрохимической обработки переходной поверхности, Yd1 = Yd2 = 1, так как отсутствует деформационное упрочнение;YA = 1– коэффициент, учитывающий влияние двустороннего приложения нагрузки так как одностороннее приложение нагрузки.

Тогда:

sFlimb1 =s0Flimb1×YT×Yz×Yg×Yd×YA = 463,75×1×1×1×1×1 = 463,75 МПа;

sFlimb2 =s0Flimb2×YT×Yz×Yg×Yd×YA= 437,5×1×1×1×1×1 = 437,5 МПа.

SF = 1,7 – коэффициент запаса прочности определяется в зависимости от способа термической и химико-термической обработки;

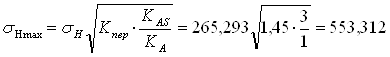

YN – коэффициент долговечности находится по формуле:

но не менее 1,

но не менее 1,

где qF – показатель степени;

NFlim – базовое число циклов перемены напряжений, NFlim= 4×106 циклов;

NК – суммарное число циклов перемены напряжений, уже определены:

NK1 = 1069∙106 циклов,

NK2 = 428∙106 циклов.

Так как

NK1 > NFlim = 4×106 и NK2 > NFlim, то YN1 = YN2 =1.

Yδ – коэффициент, учитывающий градиент напряжения и чувствительность материала к концентрации напряжений находится в зависимости от значения модуля m по формуле:

Yδ = 1,082 – 0,172∙lgm = 1,082 – 0,172∙lg2,5= 1,014.

YR – коэффициент, учитывающий шероховатость переходной поверхности: при улучшенииYR1,2 = 1,2.

YX – коэффициент, учитывающий размеры зубчатого колеса определяется по формуле:

YX1 = 1,05 – 0,000125∙d1 = 1,05 – 0,000125×72,165 = 1,041,

YX2 = 1,05 – 0,000125∙d2 = 1,05 – 0,000125×177,835 = 1,028.

Таким образом:

![]() МПа,

МПа,

![]() МПа.

МПа.

Сопоставим расчетные и допускаемые напряжения на изгиб:

sF1 = 25,49 < sFP1 = 345,545,

sF2 =23,823 < sFP2 = 321,915.

Условие выполняется.

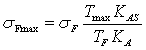

13.3 Расчет на прочность при изгибе максимальной нагрузкойПрочность зубьев, необходимая для предотвращения остаточных деформаций, хрупкого излома или образования первичных трещин в поверхностном слое, определяют сопоставлением расчетного (максимального местного) и допускаемого напряжений изгиба в опасном сечении при действии максимальной нагрузки:

sFmax £ sFPmax.

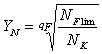

Расчетное местное напряжение sFmax, определяют по формуле:

,

,

где КAS = 3 – коэффициент внешней динамической нагрузки при расчетах на прочность от максимальной нагрузки;

КA = 1 – коэффициент, учитывающий внешнюю динамическую нагрузку, (определен ранее);

Тмах / TF = Кпер = 1,45(исходные данные).

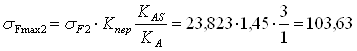

Таким образом:

МПа,

МПа,

МПа.

МПа.

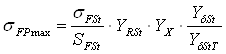

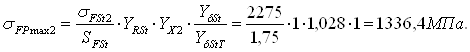

Допускаемое напряжение sFPmax определяют раздельно для зубчатых колес (шестерни и колеса) по формуле:

,

,

где σFSt – предельное напряжение зубьев при изгибе максимальной нагрузкой, МПа; определяем по приближённой зависимости:

σFSt ≈ σFlimb×YNmax×KSt

где σFlimb – предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений, МПа;

σFlimb1 = 463,75 МПа σFlimb2 = 437,5 МПа

YNmax1,2 = 4 (т.к. qF = 6)– коэффициент, учитывающий влияние деформационного упрочнения.

KSt1,2 = 1.3 (т.к. qF = 6)– коэффициент, учитывающий различие между предельными напряжениями, определёнными при ударном, однократном нагружении и при числе ударных нагружений N = 103;

Тогда:

σFSt1 ≈ σFlim1×YNmax1×KSt1 = 463,75∙4∙1,3 = 2411,5МПа,

σFSt2 ≈ σFlimb2×YNmax2×KSt2 = 437,5×4×1,3 = 2275 МПа.

SFSt = 1,75 – коэффициент запаса прочности;

YX – коэффициент учитывающий размер зубчатого колеса, определяется по формуле. YX1 = 1,041, YX2 = 1,028 (определены ранее).

коэффициент YRSt= 1 и отношение YdSt/YdStT = 1.

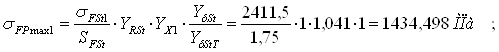

Получим:

Проверка условия прочности:

sFmax1 ≤ sFPmax1 → 110,882 МПа ≤ 1434,498 МПа – условие выполнено;

sFmax2 ≤ sFPmax2 → 103,63 МПа ≤ 1336,4 МПа – условие выполнено.

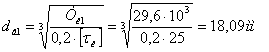

Проектный расчет валов редуктора

Расчет выполняем на кручение по пониженным допускаемым напряжениям.

Крутящие моменты в поперечных сечениях валов:

ведущего Тк1=29,6.103 Н.мм;

промежуточного Тк2=72,157.103Н.мм;

выходного Тк3=175,901.103Н.мм;

Ведущий вал.

Диаметр выходного конца при допускаемом напряжении [τк] = 25МПа

Принимаем dв1=18мм.

Диаметр под подшипниками примем dп1=25мм; диаметр шейки для упора подшипника ddn1=25мм.

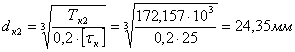

Промежуточный вал.

Определяем диаметр под колесо dк2 при допускаемом напряжении [τк] = 25МПа

Принимаем dк2=235мм; диаметр под подшипники dп2=30мм.

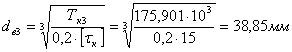

Выходной вал.

Определяем диаметр выходного конца вала dв3 при допускаемом напряжении [τк] = 15МПа

Примем dв3=40мм; диаметр под подшипники dп3=45мм; диаметр под цилиндрическое зубчатое колесо dк3=48мм; диаметр шейки для упора подшипника dδn3=51мм

Проверочный расчет тихоходного (выходного) вала

Рассчитаем нагрузки, возникающие в зубчатом зацеплении [3].

Окружное усилие:

![]() .

.

Радиальное усилие:

![]()

Осевое усилие равно нулю, так как передача прямозубая.

Определим реакции в опорах.

![]() ;

; ![]() ,

,

![]() ;

; ![]() .

.

Из эпюры изгибающих моментов видно, что наиболее опасное сечение – в месте шпоночного паза для установки зубчатого колеса. Рассчитаем коэффициент запаса в этом сечении.

Условие прочности вала имеет вид![]() ,

,

где n – общий коэффициент запаса в рассматриваемом сечении вала;

[n] – допускаемый коэффициент запаса, [n] = 2,5;

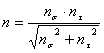

Общий коэффициент запаса определяется по формуле (стр. 95 [2])

,

,

где ns – коэффициент запаса прочности по нормальным напряжениям;

nt –коэффициент запаса прочности по касательным напряжениям.

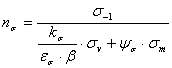

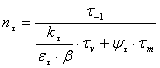

При длительном сроке службы вала по [2]

,

,

,

,

где sт,tт – средние значения цикла нормальных напряжений изгиба и кручения,по [2]:

tт=tv=![]() ,

,

где Мк – крутящий момент на валу;

Wкнетто – момент сопротивления кручению, по [2]:

![]() ,

,

где b – ширина шпоночного паза;

t1 – глубина шпоночного паза вала;

d – диаметр вала под колесом.

sv и tv – амплитуды циклов нормальных и касательных напряжений.

![]() ,

,

где Ми – изгибающий момент на валу;

Wкнетто – момент сопротивления изгибу, по [2]:

![]()

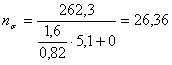

s-1 и t-1 – пределы выносливости материала вала при симметричном цикле изгиба и кручения, для углеродистой стали по [2]:

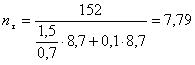

s-1 = 0,43sв =0,43*610=262,3Н/мм2, t-1 =0,58s-1 =0,58*262,3=152 Н/мм2;

sт=0, так как осевое усилие на колесе равно нулю;

ys и yt – коэффициенты, характеризующие чувствительность материала к асимметрии цикла изменения напряжений изгиба и кручения, для для углеродистых сталей, yt= 0,1;

b – коэффициент, учитывающий влияние шероховатости поверхности;

es, et – масштабные факторы для нормальных и касательных напряжений, по таб. [2] es=0,82, et =0,7;

ks, kt- эффективный коэффициенты концентрации нормальных и касательных напряжений по таб. [2] ks=1,6, kt=1,5;

После подстановки:

Коэффициент запаса прочности:

![]() > [n]=2,5

> [n]=2,5

Условие прочности выполнено.

Выбор подшипников

На ведущем валу по справочнику [1] выбираем шариковые радиальные однорядные подшипники средней серии диаметров ГОСТ 8338-75.

D=62мм; d=25мм; В=17мм, где

D – диаметр наружного кольца подшипника,

d – диаметр внутреннего кольца подшипника,

В – ширина подшипника.

На промежуточном валу по справочнику [1] выбираем шариковые радиальные однорядные подшипники средней серии диаметров ГОСТ 8338-75.

D=72мм; d=30мм; В=19мм.

На выходном валу по справочнику [1] выбираем шариковые радиальные однорядные подшипники особолегкой серии диаметров ГОСТ 8338-75.

D=85мм; d=45мм; В=19мм.

Расчет подшипников выходного вала на долговечность.

Расчет подшипников на долговечность производится по формуле [2]:

![]() , где

, где

С – динамическая грузоподъемность подшипника, С=16000

р – показатель степени. При точечном контакте р=3,

Р – эквивалентная нагрузка.

Р=![]() ,при

,при ![]() и Fa,

и Fa,

Fr – радиальная нагрузка, действующая на подшипник,

Х – коэффициент радиальной нагрузки, Х=1,

V – коэффициент вращения. Так как вращается внутреннее кольцо, то V=1,

Кσ – коэффициент безопасности, Кσ=1,

Кт – температурный коэффициент, Кт=1.

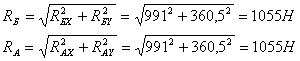

Исходя из данных, полученных при расчете вала на прочность определяем суммарные реакции:

Подставляем все необходимые значения в формулу для нахождения эквивалентной нагрузки:

Р=(![]() =1.1.1055.1.1=7243,5Н.

=1.1.1055.1.1=7243,5Н.

Рассчитываем долговечность млн. об.:

![]() ,

,

Рассчитываем долговечность, ч:

![]() ,

,

где n=114 об/мин – частота вращения ведомого вала.

Подбор и расчет шпонок.

Ведущий вал.

Диаметр шейки вала, соединяемой со ступицей звездочки цепной передачи, d=18мм. По таблице [1] выбираем призматическую шпонку по ГОСТ 8788-68, сечение и длина шпонки ![]() глубина паза t1=3,5.

глубина паза t1=3,5.

Проверяем шпоночное соединение на смятие по формуле:

![]() , где

, где

Т2 – крутящий момент на ведущем валу, Т2=29,6.103Н.мм,

d – диаметр шейки вала, соединяемой со звездочкой,

h – высота шпонки,

t1 – глубина паза вала,

b – ширина шпонки

![]()

Промежуточный вал.

Диаметр шейки вала, на которую насажено колесо, d=35мм. По таблице [1] выбираем призматическую шпонку по ГОСТ 8788-68, сечение и длина шпонки ![]() глубина паза t1=5.

глубина паза t1=5.

Проверяем шпоночное соединение на смятие:

Т3 – крутящий момент на промежуточном валу, Т3=72,157.103Н.мм,

![]()

Выходной вал.

Диаметр шейки вала, на которую насажено цилиндрическое колесо, d=48мм. По таблице [1] выбираем призматическую шпонку по ГОСТ 8788-68, сечение и длина шпонки ![]() глубина паза t1=5,5.

глубина паза t1=5,5.

Проверяем шпоночное соединение на смятие

Т4 – момент на выходном валу, Т4=175,901.103Н.мм,

![]()

Диаметр шейки вала, на котором расположена муфта МУВП, d=40мм. По таблице [1] выбираем призматическую шпонку по ГОСТ 8788-68, сечение и длина шпонки ![]() глубина паза t1=5.

глубина паза t1=5.

Проверяем шпоночное соединение на смятие

![]()

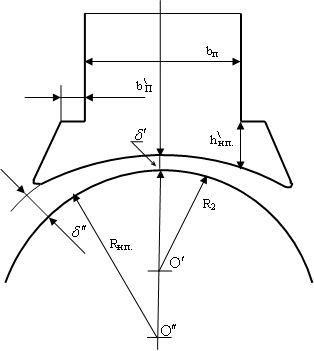

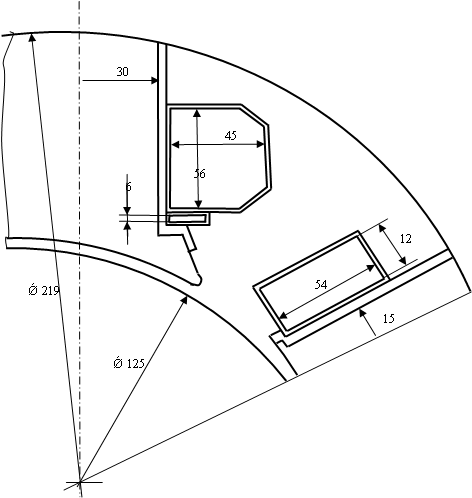

Компоновка редуктора

Конструктивные размеры корпуса редуктора по [2].

Толщина стенок корпуса и крышки.

δ = 0,025 . aw +3 = 0,025.125+3 = 6.125мм. Принимаем δ = 8мм.

δ1 = 0,02 . aw +3 = 0,02.125+3 = 5,5мм. Принимаем δ1 = 7,5мм.

Толщина фланцев корпуса и крышки:

- верхнего фланца корпуса:

S = 1,5.δ = 1,5.8 = 12мм. Принимаем S = 12мм.

- фланца крышки редуктора:

S1 = 1,5.δ1 = 1,5.7,5 = 11,25мм.

-нижнего фланца корпуса:

S2 = 2,35.δ = 2,35. 8 = 18,8мм. Принимаем S2 = 19мм.

Диаметры болтов:

ü фундаментных:

d1 = 0,033.aw+12 = 0,033.125+12 = 16,125мм.

Принимаем фундаментные болты М18.

крепящих крышку к корпусу у подшипника:

d2 = 0,725.d1 = 0,725.18 = 13,05мм.

Принимаем болты с резьбой М14.

ü Болтов, соединяющих крышку и корпус:

d3 = 0,55.d1 = 0,55.18 = 9,9мм.

Принимаем болты с резьбой М10.

Ширина опорной поверхности нижнего фланца корпуса

m= K+1,5d=37+1,5×8= 49

Принимаем 50.

Толщина ребер корпуса

c1=0,9.δ = 0,9.8 = 7,2

Минимальный зазор между колесом и корпусом

в = 1,2.δ = 1,2.8 = 9,6

Принимаем 10

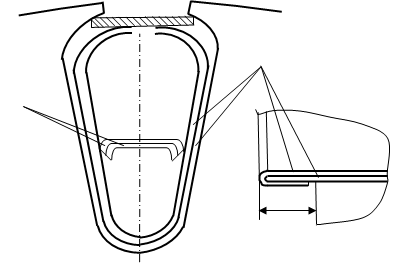

Выбор муфты

Для соединения валов редуктора сдругими узлами имеханизмами применяем муфту упругую втулочно-пальцевую. Эта муфта обладает достаточной податливостью, позволяющей компенсировать значительную несоосность валов.

Расчетный вращающий момент определим по формуле (4.1):

![]() ,

,

где Т = 175,901 Н×м для тихоходного вала.

По диаметру конца быстроходного вала d = 40 мм и расчетному моменту Тр = 255 Н×м выбираем муфту с номинальным вращающим моментом Т = 500 Н×м [2, табл. 11.5, с. 277].

При предельно допустимых для муфты смещениях радиальная сила и изгибающий момент от нее невелики, поэтому при расчете валов и их опор этими нагрузками можно пренебречь.

Выбор способа смазки редуктора

Смазывание зубчатых зацеплений осуществляется окунанием в масло, заливаемое внутрь корпуса до погружения конического колеса на всю длину зуба.

Объем масляной ванны (принимается из расчета 1дм3 на 1кВт передаваемой мощности):

![]()

Устанавливаем вязкость масла [2, табл. 8.8, с. 253]:

В быстроходной паре при окружной скорости V=2,69 м/с рекомендуемвязкость масла равна 81,5 сСт; в тихоходной V=1,08 м/с и рекомендуемая вязкость масла равна 118 сСт. Среднее значение: υ= 100 сСт.

По табл. 8.10 [2] принимаем масло индустриальное И-100А (по ГОСТ 20799-75*).Подшипники смазываются тем же маслом за счет разбрызгивания.

Уровень масла контролируется жезловым маслоуказателем при остановке редуктора.

Выбор уплотнений

В качестве уплотнений принимаем манжеты резиновые армированные (по ГОСТ 8752 – 70) – манжета 1-32´52-3, манжета 1-40´60-3.

Выбор шероховатости поверхностей.

Шейки валов под подшипники и шестерни – 1,25...2,5, под манжеты – 0,32.

Торцы буртов под подшипники и шестерни – 2,5.

Поверхность зубьев – 2,5.

Остальные обработанные поверхности – 12,5.

Выбор посадок.Посадки назначаем в соответствии с указаниями, данными в [2, табл. 8,11].

Посадки зубчатых колес на валы ![]() .

.

Посадки муфт на валы ![]() .

.

Посадки распорных втулок на валы ![]() .

.

Посадки крышек в гнезда под подшипники ![]() .

.

Шейки валов под подшипники выполняем с отклонением вала k6.

Шейки валов под уплотнения – с отклонением h8.

Отклонение отверстий в корпусе под наружные кольца подшипников H7.

Сборка редуктора.Перед сборкой внутреннюю полость корпуса редуктора тщательно очистить и покрыть маслостойкой краской.

Сборка производится в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

- на ведущий вал насаживают шарикоподшипники, предварительно нагретые в масле до 80 – 100 °С, и монтируют в стакане, обеспечивая натяг подшипников; на месте соединения вала со звездочкой закладывают шпонку 6 х 6 х 18.

- в промежуточный вал закладывают шпонку 10 х 8 х 32 и напрессовывают зубчатое колесо до упора в бурт; затем надевают распорную втулку, устанавливают щарикоподшипники, предварительно нагретые в масле;

- в выходной вал закладывают две шпонки 14 х 9 х 45 и 12 х 8 х 70 напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса пастой «Герметик» УЗО-М. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу.

После этого ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Перед постановкой сквозных крышек в проточки закладывают манжеты. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами.

Затем ввертывают пробку маслоспускного отверстия и жезловый маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

ЛИТЕРАТУРА

1. Анурьев В.И. Справочник конструктора – машиностроителя. Куйбышев. М.: Машиностроение 1978.

2. Курсовое проектирование деталей машин: Учеб. Пособие для техникумов/С.А. Чернавский, Г.М. Ицкович, К.Н. Боков и др. – М.: Машиностроение, 1979. – 351 с.: ил. - 357 экз.

3. Основы проектирования деталей машин. В.Л. Устиненко, Н.Ф. Киркач, Р.А. Баласанян.- Харьков: Вища школа. 1983.- 184 с.

4. Методическое пособие по расчету цепных передач. Сост. Авдонченкова Г.Л., Пахоменко А.Н. Тольятти: ТолПИ, 1998 г.

Расчет и проектирование цилиндрических зубчатых передач: метод. указания к выполнению курсовой работы по дисциплине «Детали машин» /сост. Мельников П. А., Пахоменко А. Н. – Тольятти, ТГУ, 2003г.

Похожие работы

... с изоляцией: Отношение номинального диаметра неизолированного провода к диаметру изолированного провода: Коэффициент заполнения паза: Площадь поперечного сечения неизолированного провода: Плотность тока в обмотке: Удельная тепловая нагрузка якоря от потерь в обмотке: Допустимое значение удельной тепловой нагрузки якоря от потерь в обмотке: Среднее ...

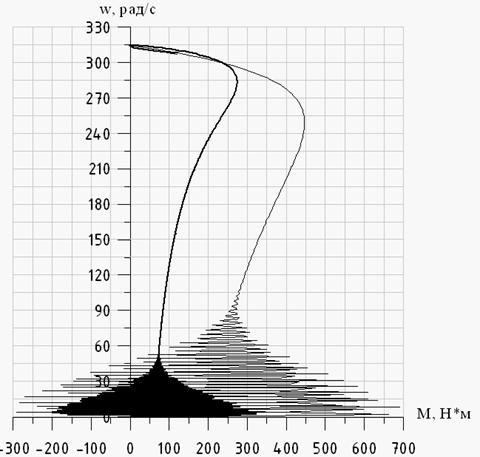

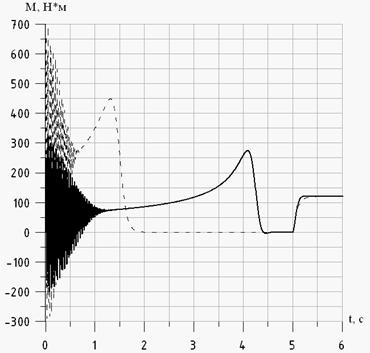

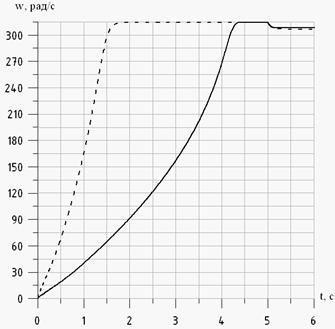

... ; 20. ; 21. . Полученный в расчете коэффициент насыщения отличается от принятого приблизительно до 3%, что вполне допустимо. Таблица 3 - Пусковые характеристики асинхронного двигателя с короткозамкнутым ротором с учетом вытеснения тока и насыщения от полей рассеяния № п/п Расчетные формулы Размерность Скольжение s 1 0,8 0,5 0,2 0,1 0,22=sкр 1 ...

... . t, с U, °С 0 0 500 36,5 1000 54 1500 62,3 2000 66,4 2500 68,2 3000 69,2 3600 69,7 2. Проектирование передаточного устройства 2.1 Выбор и обоснование кинематической схемы Согласно технологической схеме рабочей машины, транспортер приводится в движение электродвигателем через цепную передачу. Цепная передача отличается простотой в монтаже и эксплуатации, исключает ...

... .335 с., ил. Организационно-экономический расчёт.Консультант: Одинцова Л. А. Исследовательская часть. Охрана труда и охрана окружающей среды. В данном проекте спроектирован цех для ремонта поршневых компрессоров. Основной материал обработки серый чугун марок СЧ 21, 24 ГОСТ 1412-79. Для ремонта компрессоров применяется различное оборудование: токарные, круглошлифовальные, плоскошлифовальные, ...

0 комментариев