Навигация

Проверочный расчет на контактную выносливость активных поверхностей зубьев

11. Проверочный расчет на контактную выносливость активных поверхностей зубьев

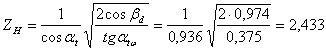

11.1. Определение расчетного контактного напряжения. Контактная выносливость устанавливается сопоставлением, действующим в полосе зацепления расчетного и допускаемого контактного напряжений: σH = σH0× , где ZE = 190– коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес, для стальных зубчатых колес; ZH – коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления определяется по формуле:

, где ZE = 190– коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес, для стальных зубчатых колес; ZH – коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления определяется по формуле:

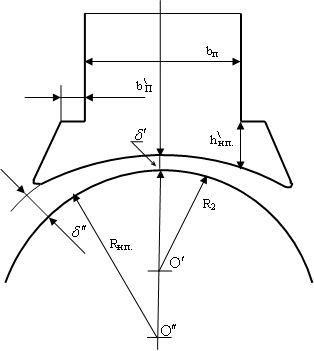

где делительный угол профиля в торцовом сечении:

![]() °;

°;

основной угол наклона:

βb = arcsin(sinβ×cos20°) = arcsin(0,243×0,94) = 13,2°;

угол зацепления:

![]() ,

,

так как х1 + х2 = 0, то atw = at = 20,57°.

Коэффициент осевого перекрытия ebопределяется по формуле: eb= bw/ pX = 39/32,305= 1,207,где осевой шаг:

![]() .

.

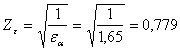

,

,

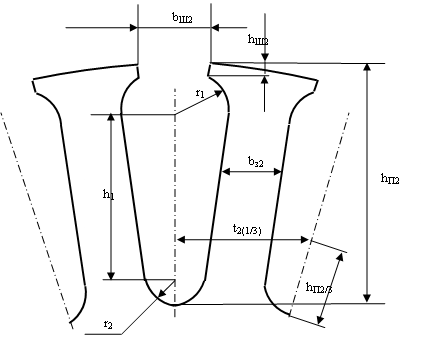

где коэффициент торцового перекрытия: ea =eа1 + eа2,

составляющие коэффициента торцового перекрытия:

![]() ,

,

![]() ,

,

где углы профиля зуба в точках на окружностях вершин:

![]()

![]()

тогда ea =eа1 + eа2= 0,787 + 0,863 = 1,65.

FtH = 2000×T1H/d1 = 2000×29,6/72,165 = 820,342– окружная сила на делительном цилиндре, Н; bω = b2 = 39– рабочая ширина венца зубчатой передачи, мм; d1 = 72,165– делительный диаметр шестерни, мм.Подставив полученные данные в формулу, получим:

σH0 = ZE×ZH×Ze![]() 230,038 МПа.

230,038 МПа.

KHu= 1 + ωHu×bω /(FtH×KA) = 1 + 2,778×39 /(820,342×1) = 1,132,

где

![]() = 2,778,

= 2,778,

где wHu – удельная окружная динамическая сила, Н/мм;

u = 2,691м/с – окружная скорость на делительном цилиндре;

dН = 0,02 – коэффициент, учитывающий влияние зубчатой передачи и модификации профиля головок зубьев (т.к. зубья косые);

g0 = 7,3 – коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса .

Таким образом:

KH = KA∙ KHa KHb∙ KHu∙ = 1×1,13×1,04×1,132 = 1,33

Тогда:

σH = σH0×![]() = 230,038∙

= 230,038∙![]() = 265,293 МПа.

= 265,293 МПа.

×ZR×Zu×ZL×ZX×,

×ZR×Zu×ZL×ZX×, где σHlimb– предел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов напряжении;

sHlimb1,2=2×НHB+70 МПа:

sHlimb1=2×265+70 = 600 МПа, sHlimb2=2×250+70 = 570 МПа.

SH = 1,1 – минимальный коэффициент запаса прочности (для однородной структуры);

ZN – коэффициент долговечности;

Суммарное число циклов перемены напряжений NК при постоянной нагрузке определяется следующим образом:

NK = 60×c×n×t,

где с – число зубчатых колес, сцепляющихся с рассчитываемым зубчатым колесом, n – частота вращения, рассчитываемого зубчатого колеса (шестерни), об/мин, t = 25000– срок службы передачи, в часах.Таким образом:

NK1 = 60×c×n1×t = 60∙1∙712,5∙25000 = 1069∙106 циклов,

NK2 = 60×c×n2×t = 60∙1∙285∙25000 = 428∙106 циклов.

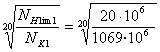

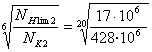

Базовые числа циклов напряжений, соответствующие пределу выносливости, определяется по формуле:

NHlim1,2 = 30×HHB1,22,4,

NHlim1 = 30×HHB12,4=30·2652,4=20·106

NHlim2 = 30×HHB12,4 = 30·2502,4 = 17·106

Так как NK1 > NHlim1 и NK2 < NHlim2 определяем значение ZN1,2 по формуле:

ZN1 =  = 0,82 принимаем 0,9,

= 0,82 принимаем 0,9,

ZN2 =  = 0,85 принимаем 0,9,

= 0,85 принимаем 0,9,

ZL= 1– коэффициент, учитывающий влияние вязкости смазочного материала (т.к. отсутствуют экспериментальные данные);

ZR= 1 – коэффициент, учитывающий влияние исходной шероховатости сопряженных поверхностей зубьев (т.к. отсутствуют экспериментальные данные);

Zu = 1– коэффициент, учитывающий влияние окружной скорости (т.к. скорость < 5 м/с);

ZX1,2 = 1 – коэффициент, учитывающий размер зубчатого колеса поскольку d1 < 700 и d2 < 700Тогда допускаемые контактные напряжения, МПа:

![]() ,

,

![]() .

.

В качестве допускаемого контактного напряжения передачи, которое сопоставляют с расчетным, принимают:

sHP = 0,45×( sHP1 + sHP2) ³ sНРmin

sHP = 0,45×( 466,39 + 443,045) ³ 443,045

sHP = 409,246 ³ 443,045

Сопоставим расчетное и допускаемое контактное напряжение:

σH ≤ σHP,

265,293 ≤ 409,246 – условие выполнено.

Так как ведётся расчёт быстроходной ступени двухступенчатого соосного редуктора, то процент недогруза значения не имеет.

Похожие работы

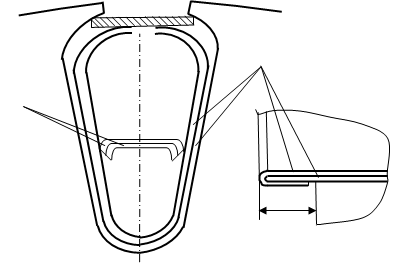

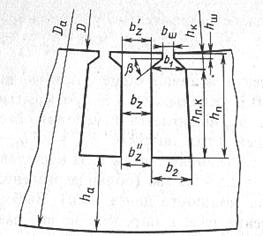

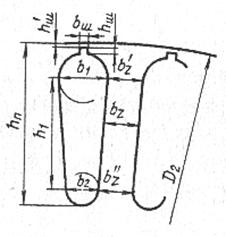

... с изоляцией: Отношение номинального диаметра неизолированного провода к диаметру изолированного провода: Коэффициент заполнения паза: Площадь поперечного сечения неизолированного провода: Плотность тока в обмотке: Удельная тепловая нагрузка якоря от потерь в обмотке: Допустимое значение удельной тепловой нагрузки якоря от потерь в обмотке: Среднее ...

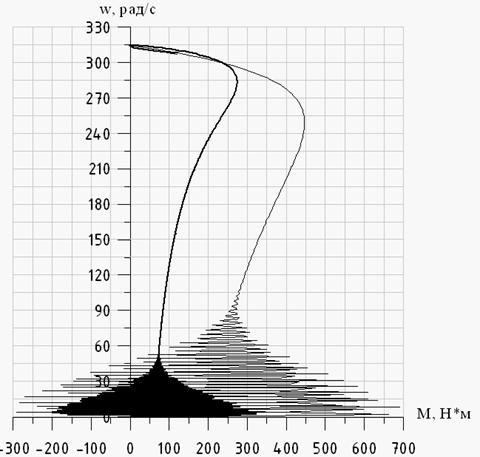

... ; 20. ; 21. . Полученный в расчете коэффициент насыщения отличается от принятого приблизительно до 3%, что вполне допустимо. Таблица 3 - Пусковые характеристики асинхронного двигателя с короткозамкнутым ротором с учетом вытеснения тока и насыщения от полей рассеяния № п/п Расчетные формулы Размерность Скольжение s 1 0,8 0,5 0,2 0,1 0,22=sкр 1 ...

... . t, с U, °С 0 0 500 36,5 1000 54 1500 62,3 2000 66,4 2500 68,2 3000 69,2 3600 69,7 2. Проектирование передаточного устройства 2.1 Выбор и обоснование кинематической схемы Согласно технологической схеме рабочей машины, транспортер приводится в движение электродвигателем через цепную передачу. Цепная передача отличается простотой в монтаже и эксплуатации, исключает ...

... .335 с., ил. Организационно-экономический расчёт.Консультант: Одинцова Л. А. Исследовательская часть. Охрана труда и охрана окружающей среды. В данном проекте спроектирован цех для ремонта поршневых компрессоров. Основной материал обработки серый чугун марок СЧ 21, 24 ГОСТ 1412-79. Для ремонта компрессоров применяется различное оборудование: токарные, круглошлифовальные, плоскошлифовальные, ...

0 комментариев