Навигация

Получение ацетальдегида дегидрированием этилового спирта

1.2.5 Получение ацетальдегида дегидрированием этилового спирта

При каталитическом дегидрировании этилового спирта образуется уксусный альдегид:

CH3 – CH2–OH ![]() CH3–CHO + H2

CH3–CHO + H2

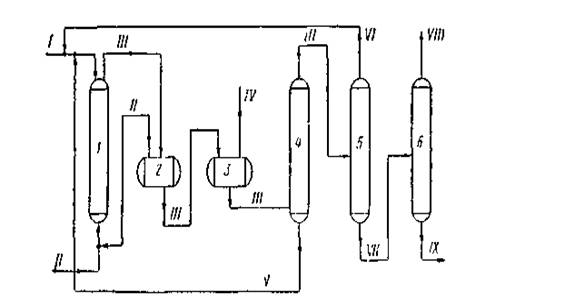

При получении ацетальдегида этим методом применяют медные или медно-цинковые катализаторы. Медь для данного процесса является высокоактивным катализатором, но она быстро теряет активность. Хорошим стойким катализатором является медь с добавками 5% оксида кобальта и 2% оксида хрома, нанесенная на асбест. В присутствии этого катализатора процесс можно проводить при сравнительно низких температурах (275-300° С). Степень превращения спирта в этих условиях составляет 33-50% за один проход через катализатор.

Достоинством процесса дегидрирования спирта по сравнению с процессом окислительного дегидрирования является относительно малое образование побочных продуктов и высокое содержание ацетальдегида в контактных газах. Контактные газы процесса дегидрирования в основном состоят из паров ацетальдегида и водорода (примерно 1 : 1), в то время как контактные газы окисления спирта разбавлены азотом, вводимым с воздухом. Поэтому выделение ацетальдегида из контактных газов дегидрирования спирта легче и сопряжено с меньшими потерями альдегида. Кроме того, при дегидрировании этилового спирта образуется ценный побочный продукт– этилацетат (9-10% от количества ацетальдегида).[5, с. 492]

1.2.6 Получение ацетальдегида окислением этилена

Образование ацетальдегида при взаимодействии этилена с водным раствором хлористого палладия наблюдал Филлипс ещё в 1894 г. Образующийся в безводной среде комплекс этилена с хлористым палладием был описан Карашем в 1938 г. При взаимодействии палладиевого комплекса с водой происходит окисление активированного олефина с образованием ацетальдегида, выделением палладия и хлорида водорода. [6, с.302]

Непрерывный процесс получения ацетальдегида, в котором восстановление до металлического Pd совмещается с непрерывным его окислением кислородом воздуха, был предложен в 1959 г. Я. К. Сыркиным, И.И. Моисеевыми, М.Н. Варгафтиком. Этот процесс может протекать в одну стадию (в одном аппарате происходит как окисление этилена, так и выделяющегося палладия) или в две стадии: окисление (карбонилирование) олефина через стадию образования активного комплекса и восстановление Pd протекает в одном аппарате, а окисление металлического Pd - в другом:

CH2=CH2 +PdCl2 + H2O![]() CH3CHO + Pd + 2HCl

CH3CHO + Pd + 2HCl

Pd + 2HCl + 0,5O2 ![]() PdCl2 + H2O

PdCl2 + H2O

В первом (одностадийном) варианте условия процесса и соотношение реагентов должны быть такими, чтобы скорости окисления этилена и Pd были одинаковыми (или последняя выше). Вместе с тем скорость второй реакции значительно ниже, чем первой, поэтому активность катализатора в таком варианте процесса быстро падает.

Для повышения скорости окисления Pd были предложены промоторы (это главное достижение в промышленной реализации данного процесса) – соли меди или железа в среде хлороводородной кислоты, играющие роль переносчиков кислорода, окисляя палладий, медь или железо, восстанавливаются по реакциям:

Pd + 2HCl + 0,5O2![]() PdCl2 + H2O

PdCl2 + H2O

Cu2Cl2 + 2HCl + 0,5O2![]() 2CuCl2 + H2O

2CuCl2 + H2O

или Pd + 2FeCl3 ![]() PdCl2 + 2FeCl2

PdCl2 + 2FeCl2

2FeCl2 + 2HCl + 0,5O2 ![]() 2FeCl3 + H2O

2FeCl3 + H2O

Соли Cu2Cl2 и FeCl2 легко окисляются кислородом воздуха, при этом металл переходит в свое исходное высшее валентное состояние. Следовательно, совмещение этих реакций создает предпосылки для осуществления в промышленном масштабе получения ацетальдегида прямым окислением этилена молекулярным кислородом.[3, с. 455]

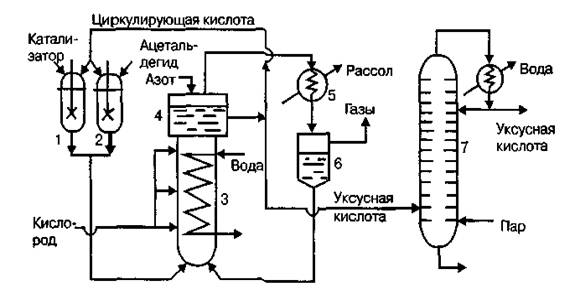

При этом, если процесс осуществляется в одном аппарате, то во избежание разбавления непрореагировавшего этилена окисление необходимо проводить чистым кислородом. Избыток же этилена вводится как с целью быстрого вывода ацетальдегида из зоны реакции, так и для создания соотношения компонентов за пределами взрывоопасных концентраций. В случае двухстадийного процесса (когда реакции получения ацетальдегида и окисления Pd проходят в одном аппарате, а окисление Сu2С12 или FeCl2 – в другом) можно использовать кислород воздуха, так как подача этилена и воздуха разделена.

Суммарная реакция образования ацетальдегида сопровождается выделением значительного количества тепла:

СН2 = СН2 + 0,5О2![]() СН3СНО, ΔН = –221,5 кДж/моль

СН3СНО, ΔН = –221,5 кДж/моль

Скорость отдельных реакций и, соответственно, скорость образования побочных продуктов зависит от условий проведения процесса. На скорость суммарной реакции, селективность процесса и выход ацетальдегида существенно влияет состав катализаторного раствора (содержание PdCl2, CuCl2 и FeCl2), кислотность среды, давление, температура, соотношение этилена и окисляющего агента.

Соотношение между общим суммарным содержанием металлов окислительно-восстановительной системы (Сu, Fe или смеси) и Pd должно быть не меньше 15:1. На практике используется соотношение (25 :1)-(50:1). Такой избыток меди или железа обусловливается высокой стоимостью Pd.

Конверсия олефина зависит также от мольного соотношения в катализаторе меди (железа) и галогена; оно поддерживается в узком диапазоне (1:1,4-1:1,8). Поэтому добавляемый в ходе процесса галоген в виде хлорида или этилхлорида должен дозироваться достаточно точно, так как при соотношении меньшем, чем 1:1, снижается конверсия этилена, а при соотношении 1;2 и выше реакция замедляется. В этом случае добавляют ацетат меди [3, с. 457].

Процесс следует проводить в кислой (рН=0,8-3,0) или нейтральной среде (рН= 6,0-7,5), так как при повышении рН из катализаторного раствора будет выпадать хлорид меди (I), что приводит к снижению выхода ацетальдегида и забивки отверстий газораспределительного устройства. Растворимость хлорида Сu(I) можно повысить добавлением в катализаторный раствор муравьиной, уксусной, а лучше - трихлоруксусной кислоты. Однако их следует добавлять в незначительном количестве (особенно уксусную кислоту), так как карбоновые кислоты образуют с Сu малоактивные соли. Кроме того, уксусная кислота растворяет продукты синтеза, что приводит к образованию побочных хлорированных продуктов.

Растворимость солей в воде ограничена, поэтому образуются разбавленные растворы катализатора, что приводит к его низкой удельной производительности. В связи с этим выгоднее работать с катализатором, находящимся в виде суспензии в воде или в разбавленной уксусной кислоте (шламовый катализатор). Применение шламового катализатора позволяет сочетать высокую концентрацию катализатора с хорошим отводом тепла; образовывать стабильную пену, что в свою очередь приводит к хорошему диспергированию газа.

В качестве сырья можно использовать как концентрированный этилен, так и этан-этиленовую фракцию. Наличие малых количеств водорода, оксида и диоксида углерода, предельных углеводородов не мешает протеканию процесса. Содержание непредельных углеводородов и серы должно быть незначительным (ацетилена <0,005 %, высших олефинов <0,03 %, серы <0,001 %) во избежание образования побочных продуктов.

Превращение этилена в ацетальдегид при 20 °С протекает с низкой скоростью. Реакция проходит сравнительно интенсивно при 100-130°С.

Для поддержания реакционной массы в жидком состоянии при такой температуре требуется повышенное давление (0,3-1,1 МПа), которое способствует и ускорению процесса за счет улучшения растворимости газов. Для повышения растворимости олефина и кислорода в водных растворах рекомендуется применять реакционные устройства, в которых осуществляется турбулизация жидкости и обеспечивается максимальная поверхность контакта фаз.[3, с. 458]

Для полного окисления олефинов в соответствующие альдегиды или кетоны мольное соотношение олефины:кислород должно составлять 2 :1. С целью безопасности работают обычно с недостатком кислорода (соотношение олефин:кислород от 2,5:1 до 4:1).

Во избежание побочных реакций (конденсации и хлорирования) предусматривается непрерывный отвод ацетальдегида из зоны реакции по мере его образования.

Выход ацетальдегида в зависимости от условий проведения реакций и состава катализатора колеблется в пределах 84-98%. При этом в качестве побочных продуктов образуются уксусная и муравьиная кислоты, хлорсодержащие вещества (метилхлорид, этилхлорид, хлорацетальдегид), кротоновый альдегид, диоксид углерода и др.

Процесс прямого окисления этилена в ацетальдегид может осуществляться как с использованием жидкого катализаторного раствора (гомогенно-каталитический процесс), так и на твердом катализаторе (гетерогенно-каталитический процесс). При гомогенном процессе хорошие результаты получаются при использовании водного раствора, содержащего 0,3-0,5% PdCl2, 12-33% СuС12•Н2О, 2-3% Сu(СН3СОО)2•Н2О. В небольших количествах иногда добавляется уксусная кислота.

Гетерогенный процесс может проводиться на катализаторе, представляющем смесь хлоридов Pd и Сu на носителе (оксид алюминия, силикагель, пемза, активированный уголь), например может использоваться катализатор следующего состава: 2% PdCl2 и 10% СuС12, нанесенные на активированный уголь. Гетерогенно-каталитический процесс может осуществляться как на катализаторе с неподвижным слоем (в трубчатом аппарате и в колонном аппарате с катализатором на полках), так и на катализаторе в псевдоожиженном состоянии. Гетерогенно-каталитический процесс сопряжен с трудностями, связанными с отводом теплоты реакции, но они могут быть устранены. В частности, одним из вариантов может быть отвод тепла за счет испарения впрыскиваемого между слоями катализатора водного конденсата. Однако это дает дополнительное количество загрязненной воды, требующей очистки. Поэтому лучше отводить тепло в обычном трубчатом аппарате, выполняющем одновременно роль котла-утилизатора.[3, с. 459]

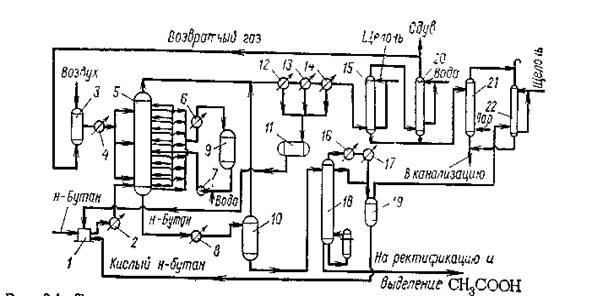

Таким образом, в одностадийном способе процесс проводится при температуре 90-100°С и давлении 1 МПа, а в двухстадийном - окисление этилена проводится при температуре 100-120°С и давлении 0,8-1,3 МПа. Конверсия этилена в одностадийном способе за один проход составляет 30-50% (остальное возвращается в реактор в виде рецикла), выход ацетальдегида на пропущенный этилен в двухстадийном способе составляет 95 % (дополнительно образуется 1,0-1,5% уксусной кислоты и 1,0-1,3% хлорпроизводных).

Основное различие двух вариантов процесса состоит в том, что конверсия этилена за один проход при двухстадийном способе составляет около 100 % и, следовательно, не требуется его рециркуляция. В двухстадийном варианте может использоваться менее чистый этилен, чем в одностадийном. В первом случае требования по технике безопасности менее жесткие, однако двухстадийный способ требует больших капитальных затрат.[3, с. 460]

Похожие работы

... кислота производилась также пиролизом ацетона через кетен, окислением узких фракций бензина, а также выделением из продуктов окисления твердого парафина. В результате развития синтетических методов производства уксусной кислоты удельный вес их вырос с 50% в 1963 г. до 70% в 1965 г. и до 90% в 1970 г. За эти же годы общий объем производства уксусной кислоты в стране вырос в три раза. В 1963 г. ...

... уксусная кислота применяется в химической, фармацевтической и легкой промышленности, а также в пищевой промышленности в качестве консерванта. Формула СН3СООН. Синтетическая пищевая уксусная кислота выпускается концентрированной (99.7 %) и в виде водного раствора (80 %). По физико-химическим показателям синтетическая пищевая уксусная кислота должна соответствовать следующим нормам: Таблица ...

... , похожих на лед; вследствие этого безводная уксусная кислота получила название ледяной уксусной кислоты. Уксусная кислота имеет большое народнохозяйственное значение. Она широко применяется в самых различных отраслях промышленности и в быту. В химической промышленности уксусная кислота используется для получения винилацетата, ацетата целлюлозы, красителей и многих других веществ. В виде солей ...

... группа в карбоксиле кислот может быть замещена различными атомами или группами (Х); образующиеся при этом вещества обычно называют функциональными производными карбоновых кислот; строение их может быть представлено общей формулой R—C—X II O Мы кратко рассмотрим образование и свойства таких производных кислот, или галогенангидриды, ангидриды, ...

0 комментариев