Навигация

Назначение режимов резания

6.1 Назначение режимов резания

1. Режимы резания для операции 110 токарная с ЧПУ

Исходные данные:

– материал детали Сталь 40Х ГОСТ 4543-74;

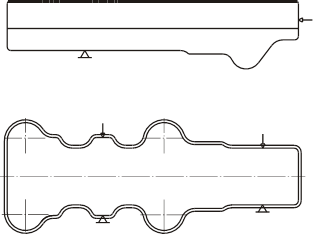

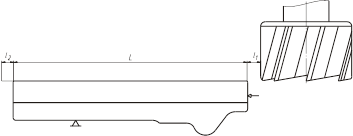

– поверхность – см. операционный эскиз;

– твердость 33…39 НRС;

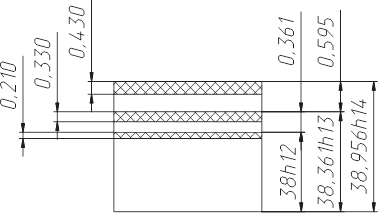

– квалитет точности h7÷h14;

– размер обрабатываемой поверхности Ø110 ÷ Ø138;

– резец проходной упорный Т5К10 (T30K4), j=90°, g=10°;резец расточной Т5К10 (T30K4), j=60°, g=10°;

резец подрезной Т5К10 (T30K4), j=45°, g=10°

– станок токарно-винторезный с ЧПУ 16К20Ф3, Рэл.дв.= 10 кВт.

– СОЖ – эмульсия.

Подрезать торец Б.

Так как на данном переходе производится черновая обработка, то слой металла будет сниматься за один ход режущего инструмента.

Глубина резания будет определяться как t = 1,0 мм

При определении подачи нужно учитывать то, что производится черновая обработка, то есть глубина резания большая. Также при черновой обработке не требуется большой класс шероховатости, поэтому выбранному типу резца соответствует подача Sтаб= 0,3 мм/об.

Произведем расчёт скорости резания

![]() ,

,

где Kv– произведение ряда коэффициентов

![]() ,

,

K1– коэффициент, зависящий от обрабатываемого материала.

K1=0,7.

K2– коэффициент, зависящий от периода стойкости и марки материала резца.

Для материала Т5К10 и периода стойкости 60 мин. К2=0,95.

Для материала Т15К6 и периода стойкости 60 мин. К2=1,5

K3– коэффициент, зависящий от вида обработки:

К3=1,05 – поперечное точение; К3=1 - растачивание.

Скорость резания определяется исходя из глубины резания, подачи и главного угла в плане резца. ![]() =110 ÷ 140 м/мин. [1]

=110 ÷ 140 м/мин. [1]

В данной задаче

![]() =120 м/мин.

=120 м/мин.

Следовательно

![]()

Рассчитаем частоту вращения

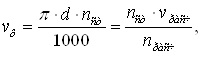

![]() ,

,

При d=132,5 мм.

![]()

Округляем до ближайшей стандартной частоты вращения станка:

![]()

Тогда фактическая скорость вращения:

![]()

Аналогично рассчитываем режимы резания для остальных поверхностей.

Полученные и рассчитанные результаты заносятся в таблицу 6.1.

Таблица 6.1

Расчет режимов резания операция 110.

| Операция 110: |

|

|

|

|

|

| |

| Токарная с ЧПУ: | Поверхность Б (черновая) | 45 | 1,0 | 0,3 | 60 | 84 | 200 |

| Поверхность Б (чистовая) | 45 | 0,3 | 0,2 | 60 | 154 | 360 | |

| Поверхность В,(Г) (окончательная) | 90 | 1,2 | 0,2 | 60 | 84 | 200 | |

| Поверхность Д ,(Е) (черновая) | 90 | 1,2 | 0,3 | 60 | 90 | 200 | |

| Поверхность Д ,(Е) (чистовая) | 90 | 0,2 | 0,2 | 60 | 163 | 360 | |

| Поверхность М (черновая) | 60 | 1,0 | 0,3 | 60 | 86,35 | 250 | |

| Поверхность М (чистовая) | 60 | 0,2 | 0,2 | 60 | 150 | 450 | |

Похожие работы

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

... о средствах технологического оснащения. Разработка технологического процесса произведена для изготовления детали “Стакан”, конструкция которой отработана на технологичность. В основе проектирования технологического процесса механической обработки использованы технологический и экономический принципы; в соответствии с ними разрабатываемый технологический процесс должен обеспечить выполнение всех ...

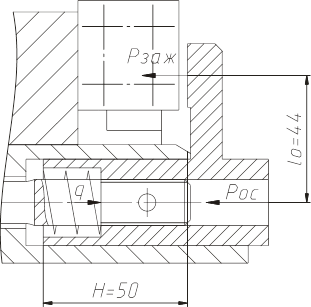

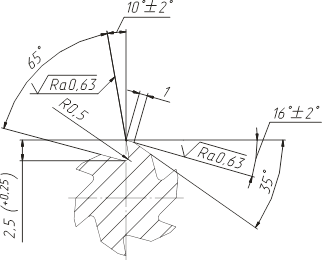

... по диаметр гидроцилиндра равным , ход поршня . Гидроцилидр двойного действия: толкающая сила , тянущая . 2.2. Проектирование специального приспособления на операцию фрезерования контура детали «Траверса» 2.2.1. Техническое задание на специальное станочное приспособление 1. Принципиальная схема базирования заготовки Рис. Схема базирования заготовки. В качестве опорной поверхности ...

0 комментариев