Навигация

Определение штучного времени

6.2 Определение штучного времени

Операция 110:

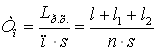

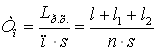

Основное время для токарной операции определяется по формуле:

,(6)

,(6)

где![]() – длина рабочего хода, мм;

– длина рабочего хода, мм;

![]() – длина обрабатываемой поверхности, мм;

– длина обрабатываемой поверхности, мм;

![]() и

и ![]() – расстояние на врезание и перебег соответственно, мм.

– расстояние на врезание и перебег соответственно, мм.

Таблица 6.3

Основное время на переходах операции 110 токарная с ЧПУ.

| № п/п | Вид обработки | поверхности |

| n, об/мин |

|

|

|

| 1 2 3 4 5 6 7 8 | черновая чистовая чистовая черновая получистовая чистовая черновая чистовая | ББ В (Г) Д (Е) Д (Е) Д (Е) М М | 17 17 22 11 11 11 20 20 | 200 360 200 200 360 360 250 450 | 0,3 0,2 0,2 0,3 0,2 0,1 0,3 0,2 | 0,283 0,236 0,55 0,275 0,153 0,306 0,267 0,22 | 2,29 |

Основное время на операции «110» токарная с ЧПУ составляет ![]() .

.

Для обработки всех переходов на операции токарная с ЧПУ при работе на станке 16К20Ф3 справедлива формула штучного времени:

![]() ,(7)

,(7)

где![]() – время на приемы управления, мин;

– время на приемы управления, мин;

![]() – время на техническое обслуживание рабочего места, мин;

– время на техническое обслуживание рабочего места, мин;

![]() – время на организационное обслуживание рабочего места, мин;

– время на организационное обслуживание рабочего места, мин;

![]() – время перерывов на отдых, мин.

– время перерывов на отдых, мин.

Согласно [2], определяются компоненты:

Время на включение станка кнопкой ![]() , время на перемещение кареток суппортов в продольном направлении равно

, время на перемещение кареток суппортов в продольном направлении равно ![]() , время на смену инструмента (резца) равно 0,04 мин (инструмент меняется 6 раз) тогда:

, время на смену инструмента (резца) равно 0,04 мин (инструмент меняется 6 раз) тогда:

![]()

Тогда вспомогательное время составит

![]()

Оперативное время:

![]() (8)

(8)

Время на техническое обслуживание рабочего времени определяется по формуле:

![]() , (9)

, (9)

где![]() – время на смену инструмента и подналадку станка,

– время на смену инструмента и подналадку станка, ![]() ;

;

![]() – стойкость резца.

– стойкость резца.

Время на организационное обслуживание составляет ![]() оперативного времени и равно 0,039

оперативного времени и равно 0,039

Время перерывов на отдых составляет ![]() от основного времени (0,137).

от основного времени (0,137).

Тогда штучное время на данной операции по формуле 7 с учетом 8 и 9 составляет:

![]()

Операция 120:

Основное время для токарной операции определяется по формуле:

,

,

где![]() – длина рабочего хода, мм;

– длина рабочего хода, мм;

![]() – длина обрабатываемой поверхности, мм;

– длина обрабатываемой поверхности, мм;

![]() и

и ![]() – расстояние на врезание и перебег соответственно, мм.

– расстояние на врезание и перебег соответственно, мм.

Таблица 6.4

Основное время на переходах операции 120 токарная с ЧПУ

| № п/п | Вид обработки | поверхности |

| n, об/мин |

|

|

|

| 1 2 3 4 5 6 7 8 9 | черновая чистовая черновая получистовая чистовая черновая получистовая чистовая чистовая | АА З (И) З (И) З (И) К (Л) К (Л) К (Л) Н | 26 26 8 8 8 16 16 16 5 | 180 315 200 360 360 200 360 360 200 | 0,3 0,2 0,3 0,2 0,1 0,3 0,2 0,1 0,3 | 0,48 0,41 0,13 0,11 0,22 0,27 0,22 0,45 0,09 | 2,38 |

Основное время на операции «120» токарная с ЧПУ составляет ![]() .

.

Для обработки всех переходов на операции токарная с ЧПУ при работе на станке 16К20Ф3 справедлива формула штучного времени:

![]() ,

,

Согласно [2], определяются компоненты:

Время на включение станка кнопкой ![]() , время на перемещение кареток суппортов в продольном направлении равно

, время на перемещение кареток суппортов в продольном направлении равно ![]() , время на смену инструмента (резца) равно 0,04 мин (инструмент меняется 5 раз) тогда:

, время на смену инструмента (резца) равно 0,04 мин (инструмент меняется 5 раз) тогда:

![]()

Тогда вспомогательное время составит ![]()

Оперативное время:

![]()

Время на техническое обслуживание рабочего времени определяется по формуле:

![]() ,

,

где![]() – время на смену инструмента и подналадку станка,

– время на смену инструмента и подналадку станка, ![]() ;

;

![]() – стойкость резца.

– стойкость резца.

![]()

Время на организационное обслуживание составляет ![]() оперативного времени и равно 0,04

оперативного времени и равно 0,04

Время перерывов на отдых составляет ![]() от основного времени (0,143).

от основного времени (0,143).

Тогда штучное время на данной операции по формуле 7 с учетом 8 и 9 составляет:

![]()

6.3 Определение загрузки оборудования

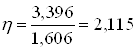

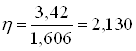

Загрузка станков ![]() (токарного станка 16К20Ф3) будет определена по формуле:

(токарного станка 16К20Ф3) будет определена по формуле:

![]() (10)

(10)

Тогда по формуле 10 загрузка токарного станка 16К20Ф3 (операция 110):

Операция 120 составит:

Отсюда следует вывод, что для производства данного количества деталей и равномерной загрузки оборудования необходимо использовать пять станков, причем один станок будет задействован на обеих операциях.

Библиографический список

1. Ю.И. Кувалдин, В.Д. Перевощиков, А.Ю. Вылегжанин. / Технология машиностроения: Методические указания для выполнения контрольных работ. – Киров: Изд-во ВятГУ, 2004. — 64 с.

2. Горбацевич А.Ф., Шкред В.А. /Курсовое проектирование по технологии машиностроения: Учебное пособие для машиностроительных специальностей вузов. — 4-е изд., перераб. и доп. — Мн.: Высш. Школа, 1983. — 256 с., ил.

3. Справочник технолога-машиностроителя. В 2-х т. Т. 1 /Под ред. А.Г. Косиловой и Р.К. Мещерякова. 4-е изд., перераб. и доп. – М.: Машиностроение, 1985. 656 с., ил.

4. Справочник технолога-машиностроителя. В 2-х т. Т. 2 /Под ред. А.Г. Косиловой и Р.К. Мещерякова. 4-е изд., перераб. и доп. – М.: Машиностроение, 1986. 496 с., ил.

Похожие работы

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

... о средствах технологического оснащения. Разработка технологического процесса произведена для изготовления детали “Стакан”, конструкция которой отработана на технологичность. В основе проектирования технологического процесса механической обработки использованы технологический и экономический принципы; в соответствии с ними разрабатываемый технологический процесс должен обеспечить выполнение всех ...

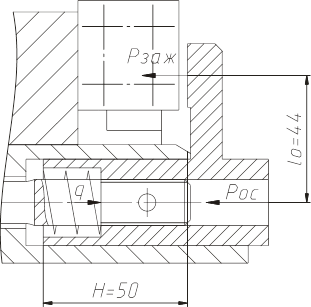

... по диаметр гидроцилиндра равным , ход поршня . Гидроцилидр двойного действия: толкающая сила , тянущая . 2.2. Проектирование специального приспособления на операцию фрезерования контура детали «Траверса» 2.2.1. Техническое задание на специальное станочное приспособление 1. Принципиальная схема базирования заготовки Рис. Схема базирования заготовки. В качестве опорной поверхности ...

0 комментариев