Навигация

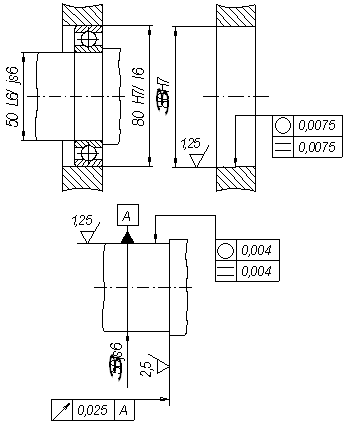

Відхилення форми й взаємного розташування поверхонь вала й отвору в корпусі

4.6 Відхилення форми й взаємного розташування поверхонь вала й отвору в корпусі

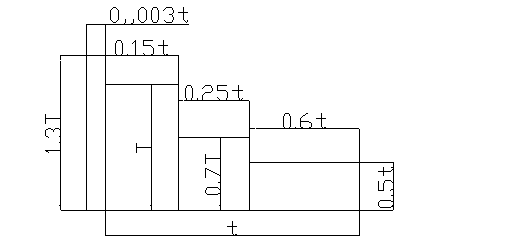

для вала d50 мм:

– допуск круглості 4 ([], табл. 4.2);

– допуск профілю поздовжнього перетину 4 ([], табл. 4.2);

– допуск торцевого биття валів 25 ([], табл. 4.3);

для отвору в корпусі d80 мм:

– допуск круглості 7,5 ([], табл. 4.2);

– допуск профілю поздовжнього перетину 7,5 ([], табл. 4.2);

Шорсткість поверхонь ([], табл. 4.1):

– вала d50 мм – Ra 1,25 ;

– отвору d80 мм – Ra 1,25 ;

– опорних поверхонь заплічок вала – Ra 2,5 .

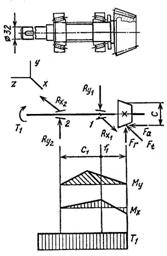

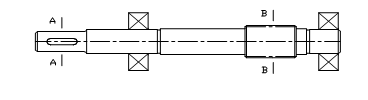

Ескіз вала, підшипника й отвору під підшипник наведений на малюнку 17.

Малюнок 17. Ескіз вала, підшипника й отвору під підшипник

5. Розрахунок нарізних сполучень

Розрахувати нарізне сполучення М27(2 - 7H/8g.

5.1 Вихідні дані (за ДСТ 24705-81)

– болт М27´2 – 8g;

– гайка М27´2 – 7H;

– крок дрібний P=2 мм;

– зовнішній діаметр d(D)=27,000 мм;

– середній діаметр d2(D2)=25,701 мм;

– внутрішній діаметр d(D)=24,835 мм;

5.2 Граничні відхилення діаметрів різьблення.

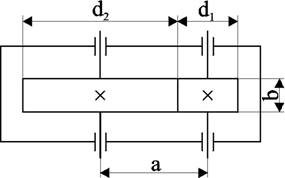

Ескізи гайки, болта й нарізного сполучення наведені на малюнку 18

Таблиця 5.1. Граничні відхилення діаметрів різьблення болта М27(2 - 8g,

| d | d2 | d1 | ||

| es | ei | es | ei | es |

| – 38 | – 488 | – 38 | -303 | – 38 |

Таблиця 5.2. Граничні відхилення діаметрів різьблення гайки М27(2 - 7H,

| D | D2 | D1 | ||

| EI | ES | EI | ES | EI |

| 0 | +280 | 0 | +475 | 0 |

Малюнок 18. Ескіз гайки, болта й нарізного сполучення М27(2 - 7H/8g

5.3 Розрахунок граничних розмірів болта:

dMAX = d + es = 27,000 – 0,038 = 26,962 (мм);

dMIN = d + ei = 27,000 – 0,488 = 26,512 (мм);

d1 MAX = d1 + es = 24,835 – 0,038 = 24,797 (мм);

d1 MIN = d1 + ei – не нормується;

d2 MAX = d2 + es = 25,701 – 0,038 = 25,663 (мм);

d2 MIN = d2 + ei = 25,701 – 0,303 = 25,398 (мм).

– гайки:

DMAX – не нормується

DMIN = D + EI = 27,000 + 0 = 27,000 (мм);

D1 MAX = D1 + ES = 24,835 + 0,280 = 25,115 (мм);

D1 MIN = D1 + EI = 24,835 + 0 = 24,835 (мм);

D2 MAX =D2 + ES = 25,701 + 0,475 = 26,176 (мм);

D2 MIN = D2 + EI = 25,701 + 0 = 25,701 (мм).

Допуски:

Td = dMAX – dMIN = 26,962 – 26,512 = 0,450 (мм);

Td2 = d2 MAX – d2 MIN = 25,663 – 25,398 = 0,265 (мм);

TD2 = D2 MAX – D2 MIN = 26,176 – 25,701 = 0,475 (мм);

TD1 = D1 MAX – D1 MIN = 25,115 – 24,835 = 0,280 (мм).

Похожие работы

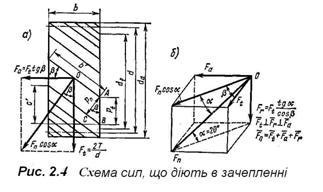

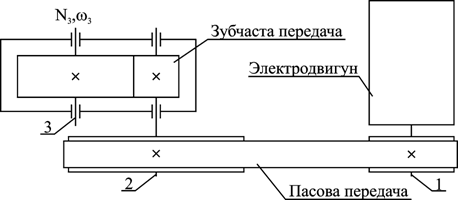

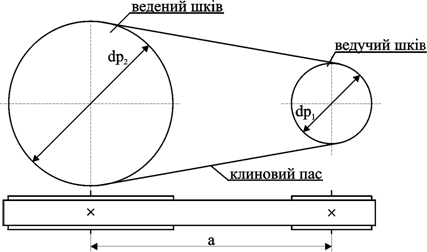

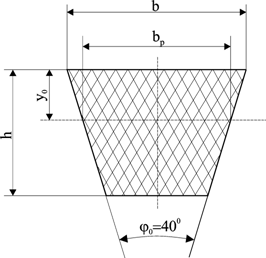

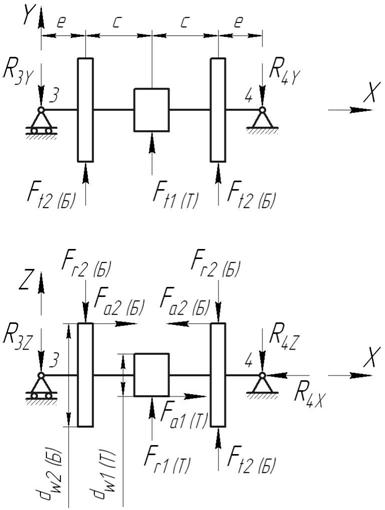

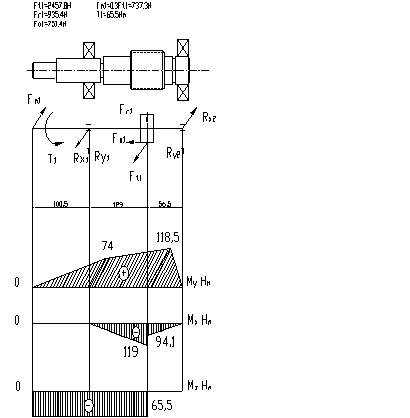

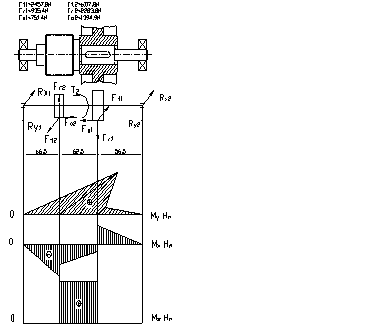

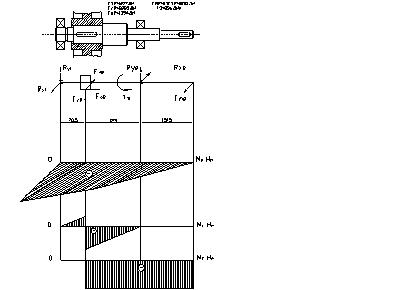

... рад/с; - на валу 2 редуктора: рад/с; - на валу 3 редуктора: рад/с; - на валу 4 трансмісії:рад/с. Отримані результати зводимо до таблиці 1.1: Таблиця 1.1. Результати розрахунку основних параметрів приводу трансмісії. Пара- Метр Вал Частота обертання, об/хв Кутова швидкість, рад/с Крутний момент, Н·мм Потужність, кВт 1 1458 152,6 72·103 11 2 650,9 68,1 161,5·103 ...

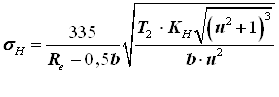

... Визначаємо колову швидкість (м/с): Vt =. 3.4 Перевiрочний розрахунок зубчатоi передачi. 3.4.1 Виконуємо перевірочний розрахунок по контактному напруженню для зубців колеса: GН = [GН]=392 МПа, де zM = МПа1/2 – коефіцієнт, що враховує механічні властивості матеріалів зубчастих коліс; zH = - коефіцієнт форми спряжених поверхонь зубців; zε = - коефіцієнт торцевого перекриття ...

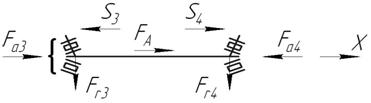

... ів, sH £ [sH] ; 2) витривалість зубів шестірні, sF1 £ [sF]1 ; 3) витривалість зубів колеса, sF2 £ [sF]2 . 2. ДРУГИЙ ЕТАП ЕСКІЗНОГО ПРОЕКТУ. РОЗРАХУНКИ ПІДШИПНИКІВ КОЧЕННЯ РЕДУКТОРА Для виконання розрахунків підшипників кочення використовується інформація з розділів 1.4, 1.6 і 1.7. 2.1 Визначення ресурсу підшипників проміжного вала редуктора Розрахункова ...

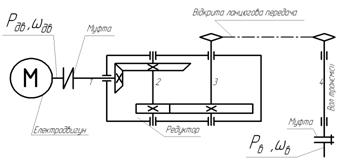

... , підшипники, вали та ін. Вхідний вал за допомогою муфти з'єднується із двигуном, вихідний також за допомогою муфти із транспортером. 1. Вибір електродвигуна й кінематичний розрахунок Кінематичний аналіз схеми привода Привод складається з електродвигуна, двоступінчастого редуктора. При передачі потужності мають місце її втрати на подолання сил шкідливого опору. Такі опори мають місце й у ...

0 комментариев