Навигация

Описание технологической схемы с обоснованием режимов

5. Описание технологической схемы с обоснованием режимов

Резервирование - бесперебойная работа оборудования в течение смены.

Молоко (1-2ºС) из резервуара В2-ОМВ-2,5 (поз.1) центробежным насосом Г2-ОПА (поз.2) подается в три ванны для составления смеси СВ-2,5 (поз.3) для составления смеси.

Сухое цельное и обезжиренное молоко, а также сгущенное молоко с сахаром растворяют в питьевой воде в ванне для составления смеси при t 40-45ºС.

Агароид вносят в сухом виде непосредственно в смесь при t 60-65ºС.

Крахмал картофельный желирующий смешивают с другими сухими компонентами (сахаром-песком, сухими молочными продуктами) и вносят в смесь.

Для составления смеси используют ванну СВ-2,5 (поз.3)

Вначале вносят жидкие продукты (молоко, вода), затем сгущенные молочные продукты и в конце сухие продукты (сухие молочные продукты, сахар, стабилизаторы). Сухие продукты рекомендуется предварительно смешивать с сахаром и небольшим количеством молока или воды[15]. Сырье для смеси необходимо смешивать при t 35-40ºС, чтобы обеспечить наиболее полное и быстрое растворение составных частей в жидкости.

Фильтрование смеси - удаление не растворившихся комочков сырья в смеси и различных механических примесей.

Смесь фильтруют при t 60-80ºС на фильтре А1-ОШФ (поз.6).

Пастеризация смеси - предназначена для уничтожения болезнетворных (патогенных) бактерий и снижения общего объема микрофлоры. Результатом пастеризации является почти полное прекращение жизнедеятельности микроорганизмов.

Смесь из ванны СВ-2,5, пройдя через фильтр А1-ОШФ (поз.6), поступает на пастеризатор АГМ-1,25 (поз.7).

Гомогенизация смеси - раздробление жировых шариков для уменьшения их отстаивания при хранении и подсбивание (укрупнение) при фризеровании смесей. Гомогенизацию ведут на гомогенизаторе А1-ОГМ-2,5 (поз.8).

Смеси гомогенизируют при температуре, близкой к температуре пастеризации, не допуская охлаждения смесей. Чем больше массовая доля жира в смеси, тем меньше должно быть давление гомогенизации.

Молочная смесь – 12.5-15.0МПа

Охлаждение смеси - создание неблагоприятных условий для жизнедеятельности и развития микроорганизмов, которые могут попасть в смесь после пастеризации.

Смесь мороженого охлаждают в ваннах с рубашкой для холодной воды, Я1-ОСВ-2,5 (поз.9). Смесь охлаждают до t 2-6ºС вначале холодной, затем ледяной водой t 1-2ºС.

Хранение смеси - нарастание вязкости в процессе хранения.

Смесь мороженого поступившая в ванну Я1-ОСВ-2,5 (поз.9) хранится при t 2-6ºС не более 24 ч.

Фризерование смеси - частичное замораживание и насыщение воздухом, который в продукте распределяется в виде мельчайших пузырьков. В процессе фризерования смеси образуется структура мороженого, которая окончательно формируется при последующей холодильной обработке продукта. Смесь мороженого из ванны Я1-ОСВ-2,5 (поз.9) насосом П8-ОНВ-6 (поз.4) подается во фризер непрерывного действия Торнадо FC-300 (поз.10). Смесь мороженого поступает с t 2-6ºС[7].Температура мороженого при выходе из фризера в зависимости от состава смеси должна быть в пределах -3.5;…-5º С [14].

Взбитость для молочного мороженого - не менее 50%.

Закаливание мороженого - дальнейшее замораживание и приближение температуры мороженого к температуре камеры хранения (-18…-20ºС) и ниже, а также придание стойкости мороженого к таянию. Смесь с фризера Торнадо FC-300 (поз.10) поступает на фасовочный автомат ОЛБ (поз.11) и фасуется в стаканчики по 100 г. Закаливание мороженого осуществляется на морозильном аппарате (поз.12).

Хранение - в камерах хранения при t (-18…-20º С).

6 Технохимический и микробиологический контроль производства

На предприятии проектируется осуществлять технохимический контроль в соответствии с "Инструкцией по технохимическому контролю".

Схема технохимического контроля представлена в таблице 10.

Таблица 10 - Схема технохимического контроля мороженого

| Объект | Контролируемый показатель | Периодичность контроля | Отбор проб | Методы контроля |

| Составление смеси | Проверка расчета рецептуры Органолептические показатели Кислотность молока и сливок,º Т | Ежедневно В каждую смену То же | Каждый рецептурный лист В каждой партии То же | Технологический Органолептически То же |

| Пастеризация смеси мороженого | Температура, º С и продолжительность цикла, с Органолептические показатели | То же То же | То же То же | Технологический Органолептически |

| Гомогенизация смеси | Температура, давление Эффективность гомогенизации | Систематически в процессе работы Не реже 1 раза в две недели | То же Выборочно | То же Физико-химический |

| Охлаждение смеси мороженого | Температура,ºС Органолептические показатели Массовая доля жира, сухих веществ, %, Кислотность ,º Т | 1 раз в смену 1 раз в смену То же | В каждой партии В каждой партии То же | Технологический Органолептически Химический |

| Хранение смеси мороженого | Температура смеси,ºС и продолжительность хранения, ч Кислотность ,º Т | Ежедневно | То же | Технологический Химический |

| Фризерование смеси мороженого | Температура мороженого из-под фризера Плотность смеси,кг/м³ Взбитость мороженого | Несколько раз в смену Систематически в процессе работы | То же Выборочно | Технологический Физико-химический |

| Фасование мороженого | Масса отдельных порций Органолептические показатели Упаковка, маркировка Массовая доля жира, сухих веществ, %, Кислотность ,º Т Массовая доля сахарозы | То же | То же | Технологический Органолептически и визуально Химический |

| Закаливание мороженого в морозильном аппарате | Температура воздуха в аппарате,º С Температура мороженого после закаливания, º С Внешний вид Маркировка Упаковка | Периодически Несколько раз в смену Ежедневно | В каждую смену Выборочно То же | Технологический То же Органолептически |

| Закаливание и дозакаливание мороженого в камере | Температурный режим камеры Массовая доля жира, сухих веществ, %, Кислотность ,º Т Внешний вид Маркировка Упаковка | Периодически При необходимости Ежедневно | В каждую смену Выборочно | Технологический Органолептически и визуально Химический |

| Приготовление сиропа крем-брюле | Проверка рецептуры Контроль закладки сырья-кг Температурный режим ,ºС Массовая доля жира, сухих веществ, %, Кислотность ,º Т Массовая доля сахарозы Органолептические показатели | В каждую смену 1 раз в смену Не реже 1 раза в месяц | Выборочно То же То же В каждой партии | Химический Органолептически и визуально |

| Мороженое (готовый продукт) | Масса нетто Органолептические показатели Упаковка, маркировка Массовая доля жира, сухих веществ, %, Кислотность ,º Т Массовая доля сахарозы | В каждой партии То же | То же То же То же | Физико-химический То же То же |

| Хранение мороженого | Температура,ºС Относительная влажность воздуха,% Прод.,сут. | Ежедневно То же То же | В каждой камере То же То же | Технологический То же То же |

Оценка микробиологического контроля представляет собой выявление и устранение источников обсеменения на всех стадиях технологического процесса, особенно в случае обнаружения бактериальной обсемененности мороженого.

Таблица 11 - Микробиологические показатели качества мороженого по СанПиН

| Исследуемые технологические процессы и материалы | Исследуемые объекты | Название анализа | Откуда берут пробу | Периодичность контроля |

| Сырье, поступающее на завод | Молоко сырое | Редуктазная проба Ингибирующие вещества | Средняя проба сливок и молока от каждого поставщика | 1 раз в декаду |

| Сливки | Редуктазная проба Общее количество бактерий | То же | То же | |

| Производство пастеризованных молока и сливок | Молоко и сливки до пастеризации | Бактерии группы кишечных палочек Общее количество бактерий | Из бак баланс. | 1 раз в месяц |

| Молоко и сливки после пастеризации | Бактерии группы кишечных палочек | Из крана на выходе из секции охлаждения | 1 раз в декаду | |

| Пастеризованное молоко | Общее количество бактерий Бактерии группы кишечных палочек | Из танка во время розлива | 1 раз в месяц | |

| Сгущенные молочные консервы | Общее количество бактерий Бактерии группы кишечных палочек | Из фляги | 1 раз в месяц | |

| Масло | Общее количество бактерий Бактерии группы кишечных палочек Количество дрожжей и плесеней Общее количество бактерий Бактерии группы кишечных палочек | Выборочно из каждой партии | 1 раз в месяц | |

| Сухое молоко | Из упаковки | Каждая партия | ||

| Вспомогательные материалы | Упаковочный материал | Общее количество бактерий Бактерии группы кишечных палочек Количество дрожжей и плесеней | Из каждой партии | 2-4 раза в год |

| Сахар | То же | Из каждой партии по мере поступления | ||

| Санитарно-гигиеническое состояние производства | Трубы, резервуары, линия для производства мороженого | Общее количество бактерий Бактерии группы кишечных палочек | Не менее 1 раза в декаду | |

| Остальное оборудование | Бактерии группы кишечных палочек | Не менее 1 раза в декаду | ||

| Воздух | Общее количество колоний | 1 раз в месяц | ||

| Количество колоний дрожжей и плесеней | Из производственных помещений, складов | |||

| Вода | Общее количество бактерий Бактерии группы кишечных палочек | Из крана в цехах, из водоисточника | 1 раз в месяц | |

| Руки рабочих | Бактерии группы кишечных палочек Йодкрахмальная проба | С рук рабочих | Не реже 1 раза в декаду 1 раз в месяц |

7. Расчет производственных площадей

1) Рассчитываем площадь цеха по производству мороженого по суммарной площади технологического оборудования (м²)с учетом коэффициента запаса площади (К) на обслуживание оборудования по формуле

F=K∑Fоб.+Fлин., (16)

где F - площадь цеха, м²;

К - коэффициент запаса площади;

Fоб. - площадь отдельных линий и аппаратов, м²;

Fлин. - площадь линий и установок, м².

F=5×84,04=420,2м2.

2) Площадь камеры хранения готовой продукции рассчитываем по формуле

F=GC/mK, (17)

где F- площадь камеры хранения, м²;

G-количество продукции, подлежащей хранению, кг;

С-срок хранения, сут

m - укладочная масса продукта на 1 м² площади, кг;

K - коэффициент использования площади.

F=6000×9/590×0,7=130,75м2.

Похожие работы

... таблице 12. Таблица 12 - Расчет площадей фабрики мороженого Наименование помещения Площадь по расчету, м² Размеры,м Площадь на плане, м² длина ширина высота 1 2 3 4 5 6 Цех по производству мороженого 1041.85 45 24 7,2 1080 Камера хранения 216 18 12 7,2 216 Приемное отделение 48 12 4 7,2 48 Зарядка эл.машин 36 6 6 7,2 36 Бытовые помещения 72 ...

... Кладовщик Печник Наладчик Помощник оператора Помощник наладчика №№ п/п Показатели Ед. изм. Существен. 1 Обслуживающий персонал чел. 15 2 Суточная производительность кг 1700 3 Годовое производство колбасы кг 365500 4 Установленная мощность кВт 170 5 Уровень комплексной механизации % 65 6 Затраты труда на 1 кг колбасы чел. ...

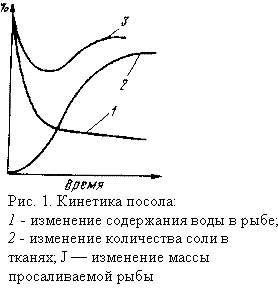

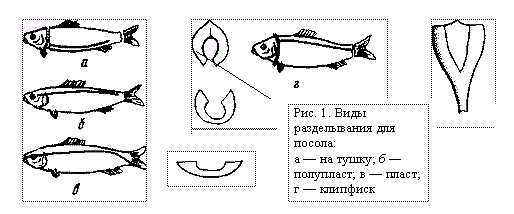

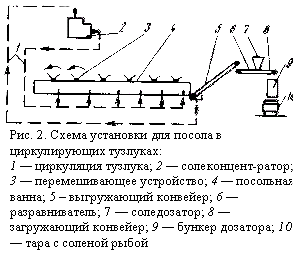

... Лит Лист Листов Пров. Соловьева Н.Контр Утв. 2. Технологическая часть 2.1. Технологическая схема и её обоснование Линия по производству кеты чанового охлажденного посола В состав этой линии входит следующее оборудование: бункер-накопитель, ленточный транспортер, солеконцентратор. Рыба загружается ...

... , улучшению качества работ, приобретению навыков и определенного ритма в работе. Форма организации труда на ЗАО "Красноуфимский молочный завод" - коллективная, т.е. коллектив работников, наделенный средствами производства, подчиняющийся единому руководителю и осуществляющий производство продукции на основе материальной заинтересованности. Например: в 2008 году общее число работников составляет ...

0 комментариев