Навигация

Производство пасты моющей

Производство пасты моющей

Технологическая схема изготовления пасты, а также схема расположения оборудования и рабочих мест на участке фасовки продукции приведена в приложении.

Исходные данные

I. Общие исходные данные

1. Годовое задание по условиям сбыта продукции: Qг = 7800т/ год.

2. Оптовая цена без НДС одной банки пасты 2,10 грн.

3. Проект должен обеспечивать от 25% до 100% прироста объема производства в будущем за счет заложенного резерва мощности.

4. Удельные расходы сырья, материалов и энергоресурсов с указанием цен приведены в приложении табл. 2.

5. Длительность простоя в текущем ремонте 48 часа, в капитальном ремонте 600 часов, число текущих ремонтов в год –6, число капитальных ремонтов в год – 1, технологических простоев нет.

6. Тарифные ставки по основным категориям рабочих приведены в приложении табл. 4.

7. Годовой фонд эффективного времени работников 1920 час.

8. Стоимость 1 м2 производственных помещений 5 тыс. грн., стоимость административно-бытового корпуса 250 тыс. грн.

II. Данные по участку изготовления пасты

1. Стоимость основного оборудования технологической линии и нормативы потребности в площади производственных помещений приведены в табл.:

| Объем реакторов Р1, Р2 (м3) | Стоимость (тыс. грн.) | Норматив (м2) | |

| 0,1 | 11,1 | 7,5 | |

| 0,25 | 23,1 | 14,6 | |

| 0,66 | 50,2 | 22,1 | |

| 1 | 70,0 | 30,0 | |

| 3 | 168,6 | 58,0 | |

| 6 | 293,5 | 87,9 | |

| 10 | 441,7 | 119,4 | |

| Производительность гомогенизатора Г (т/час) | Стоимость (тыс. грн.) | ||

| 0,8 | 7 | ||

| 3 | 16 | ||

2. Норма обслуживания (аппаратчик IV разряда) на одну линию изготовления пасты 2 чел/ед.

3. Стоимость неучтенного технологического оборудования принять в размере 20% от стоимости реакторов, стоимость вспомогательного оборудования – 10% стоимости реакторов плюс 10 тыс. грн.

4. Номинальная загрузка реактора 80%, допустимая от 60 до 85%%, плотность пасты 1,25 кг/л.

5. Расчет длительности производственного цикла производится в соответствии с методическими указаниями.

III. Данные по участку фасовки и упаковки

1. Фасовка производится в полиэтиленовые банки емкостью 0,5 кг, упаковка осуществляется в картонные коробы, емкостью 24 банки.

2. Стоимость оборудования, (включая основное и вспомогательное) участка фасовки и нормативы потребности в площади производственных помещений приведены в табл.:

| Часовая производительность фасовочного агрегата (т/час) | Стоимость (тыс. грн.) | Норматив (м2) |

| 0,15 | 200 | 30 |

| 1,6 | 1100 | 120 |

3. Норма обслуживания (машинист IV разряда) на одну линию фасовки пасты 1 чел/ед.

4. Оперативное время – Топ = 430 мин/см.

5. Нижняя граница производительности линии фасовки (% от номинала) 60.

6. Штучное время выполнения трудовых операций в пересчете на 1 короб:

| Производительность фасовочного агрегата (т/час) | Штучное время по рабочим местам (мин/шт) | |||

| I | II | III | IV | |

| 0,15 | 0,8 | 1 | 0,7 | 1,4 |

| 1,6 | 0,32 | 0,6 | 0,56 | 0,42 |

СОДЕРЖАНИЕ

Раздел 1. Характеристика продукции, технологического процесса и применяемого оборудования

1.1 Характеристика производимой продукции

1.2 Характеристика рынка сбыта и конкурирующей продукции

1.3 Общая характеристика технологического процесса

1.4 Сведения о промышленных выбросах

1.5 Требования к охране труда и технике безопасности

Раздел 2. Обоснование производственной мощности и условий выполнения задания по объему производства

2.1 Обоснование производственной мощности

2.2 Обоснование условий выполнения задания по объему производства

Раздел 3. Обоснование использования трудовых ресурсов

3.1 Обоснование численности производственного персонала

3.2 Расчет затрат по заработной плате

Раздел 4. Расчет амортизационных отчислений

Раздел 5. Расчет затрат на производство продукции

Раздел 6. Технико-экономические показатели производства

Заключение

Список использованной литературы

Приложения

Раздел 1. Характеристика продукции, технологического процесса и применяемого оборудования 1.1. Характеристика производимой продукции

Паста моющая синтетическая представляет собой смесь поверхностно-активных веществ и органических, неорганических компонентов. Предназначена для стирки изделий из льняных, х/б, шерстяных, шелковых и синтетических тканей.

Паста моющая синтетическая универсальная "Ландыш" выпускается по ТУ 6-39-14-90. Паста "Ландыш" по качественным показателям соответствует требованиям, указанным в табл.1.

Таблица 1 Нормативные требования качества

| №пп | Наименование показателей | Нормативные требования (паста "Ландыш") |

| 1 | 2 | 3 |

| 1 | Внешний вид | Пастообразная переслаивающаяся масса. Допускается наличие твердых частиц, растворимых в воде компонентов рецептуры, равномерно распределяемых в массе. |

| 2 | Запах* | Запах применяемой отдушки характерный для компонентов моющего средства |

| 3 | Цвет по шкале определения цвета пастообразных синтетических средств | 1 – 2 (3 – 4) |

| 4. | Массовая доля поверхностно-активных веществ, %, не менее | 16 |

| 5 | Массовая доля фосфорно-кислых солей в пересчете на Р2О5, %, не менее | |

| 5.1 | При массовой доле по рецептуре 30% | 15,5 |

| 5.2 | При массовой доле по рецептуре 20% | 10,0 |

| 5.3 | При массовой доле по рецептуре 15% | 7,5 |

| 5.4 | При массовой доле по рецептуре 10% | 4,5 |

| 6 | Массовая доля силиката натрия в пересчете на SiO2, %, не менее | |

| 6.1 | При массовой доле по рецептуре 1,5% | 0,7 |

| 6.2 | При массовой доле по рецептуре 2,0% | 1,2 |

| 6.3 | При массовой доле по рецептуре 4,0% | 3,2 |

| 7 | Содержание натрий-КМЦ (качеств. проба) | присутствие |

| 8 | Содержание оптического отбеливателя (качеств. проба) | присутствие |

| 9 | Массовая доля влаги, %, не более | 50 |

| 10 | Моющая способность по отношению к эталону, % не менее | 100 (80) |

| 11 | Показатель безопасности применения пасты. Показатель концентрации водородных ионов (РН) 1%-ного водного раствора, единиц РН | 9,0 – 10,8 |

* В пастах с применением диталана ОТS допускается запах аммиака.

Примечание:

1. Нормы, указанные без скобок, относятся к продукции улучшенного качества.

2. При выпуске пасты по варианту рецептуры без триполифосфата натрия или динатрийфосфата показатель №5 не определяется.

3. При выпуске паст по варианту рецептуры без КМЦ показатель №7 не определяется.

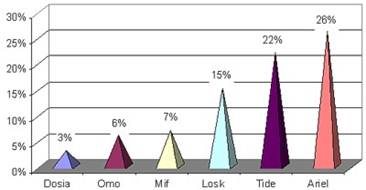

1.2 Характеристика рынка сбыта и конкурирующей продукцииПродукция завода "Полимербытхим" реализуется не только на местном рынке, но и за его пределами.

Ассортимент выпускаемых моющих средств обширен. Выпускают СМС порошкообразные, жидкие и в виде паст. Преимущества порошков очевидны: они быстро растворяются в воде, ими можно стирать в воде любой жесткости благодаря большому содержанию триполифосфатов. Во многие порошки введено 2 или более ПАВ, что значительно улучшает их качество. Однако порошки пылят, а некоторые люди плохо переносят эту пыль, которая раздражает органы дыхания.

На местном рынке преобладают порошки (более 90%). По данным опроса было выявлено, что наибольшим спросом пользуются порошки "Е автомат", "Апрель", "Test", "Лотос-экстра". Из-за значительного скачка цен в конце 1998 г. многим покупателям пришлось отказаться от порошков высокой моющей способности. В настоящее время более 10% населения покупают порошки высокой моющей способности. Порошки средней и низкой моющей способности покупают около 80% населения. Порошки данных групп незначительно отличаются по качеству, главным фактором для покупателя при выборе служит цена.

Моющие пасты не пылят и очень компактны. В их состав часто входят такие ПАВ, которые в силу ряда технологических причин не могут быть введены в порошки. Однако пасты медленно растворяются в воде и содержат в 1,5-2 раза меньше триполифосфатов, чем порошки. Поэтому стирать ими можно лишь в относительно мягкой воде. Кроме того, выпускаемые нашей промышленностью пасты не содержат химических отбеливателей.

Доля пастообразных моющих средств незначительна (менее 10%). Спрос на данную продукцию имеется, хотя в настоящее время их ассортимент невелик.

Синтетические моющие пасты: "Диана" (НВФ "Симонс", Киев); "АМА" (Днепробытхим); "Альфа" (РХЗ "Заря"); "Ландыш" (Полимербытхим). Наибольшим спросом пользуются пасты "АМА" и "Диана", а также паста, изготовленная на основе природных добавок "Дитяча" (НФВ "Симонс").

1.3 Общая характеристика технологического процессаТехнологический процесс приготовления моющей пасты состоит из следующих стадий:

I. Поступление и приготовление сырья.

II. Получение моющей пасты.

III. Расфасовка и упаковка пасты.

Поступление и приготовление сырья.

При приеме сырья, осуществление входного контроля и обеспечении цеха сырьем для получения пасты "Ландыш", необходимо руководствоваться СТП 6-03-20-81, ГОСТ 24297-80. Проверяется внешний вид, упаковка, маркировка, документы, удостоверяющие качество поступившего сырья (паспорта, сертификаты). При приготовлении пасты используются следующие виды сырья: натрия триполифосфат, натрий карбоксиметилцеллюлоза, натрий сернокислый, соль поваренная, оптический отбеливатель, вода питьевая, диталан OTS, алкисульфаты первичных жирных спиртов.

Поступившее в цех сырье перед загрузкой в реактор взвешивают на весах РП-150. При необходимости:

- натрия триполифосфат (ТПФ) дробят. Через бункер, течку ТПФ загружают в дробилку, откуда он поступает в бункер, далее через дозатор и сетку – в реактор;

- натрий карбоксиметилцеллюлозу измельчают в смесителе СМ-100 на установке краски водоэмульсионной, выгружают в мешки и доставляют к реактору.

- диталан OTS, алкисульфаты синтетических жирных спиртов, поступающие в зимнее время в виде паст или вязких жидкостей в металлических бочках, перед загрузкой в реактор разогревают в камере для разогрева до вязкотекущего состояния.

Температура камеры (50±5)0С. Обогрев камеры производится за счет подачи пара в трубы-регистры. Поддержание постоянной температуры в камере автоматическое.

Пастообразное сырье, поступающее в цистернах с обогревом, разгружается в обогреваемый контейнер. Предусмотрена также разгрузка алкисульфатов первичных жирных спиртов в емкость, а затем в обогреваемый контейнер. Из контейнера алкисульфаты подаются насосом РЗ-30 или передавливаются сжатым воздухом в сборник алкисульфатов, которые затем через мерник, установленный на платформенных весах, дозируются в реактор.

Жидкое стекло из бочек насосом загружают в сборник, откуда через мерник подают в реактор.

"Прогресс" из хранилища по трубопроводу подают насосом, откуда самотеком через мерник в реактор.

Получение моющей пасты

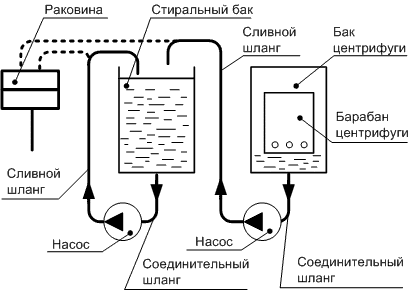

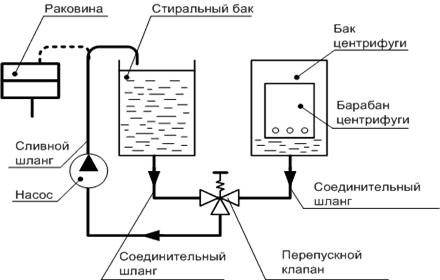

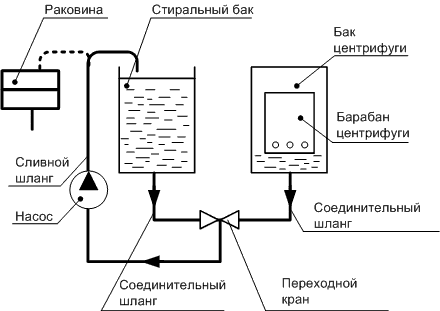

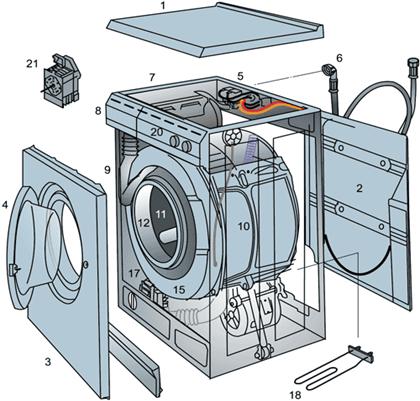

В реактор (рис. 1) загружают расчетное количество воды. Контроль количества воды осуществляется по счетчику жидкости. Затем подают пар в рубашку реактора, нагревают воду до (50±5)0С и отключают нагрев. Включают мешалку, загружают через люк натрий карбоксиметилцеллюлозу (КМЦ), предварительно измельчают, и перемешивают 10-15 мин., после чего загружают моноэтаноламиды. Содержимое реактора перемешивают 10-12 мин., загружают натрий серно-кислый, соль поваренную и отбеливатель оптический. После введения каждого компонента, перемешивание производится 2-3 мин. Затем загружают 1/2 часть "Прогресса", медленно порциями в течение 30-40 мин. Загружают натрия триполифосфат, оставшуюся ½ часть "Прогресса", стекло натриевое жидкое или метасиликат натрия. Перемешивают 2-3 мин., загружают отдушку и перемешивают 2-3 мин. Затраты времени рабочих на подготовку к пуску реактора Р1 20 мин., осмотр и обслуживание аппарата после выгрузки пасты 10 мин. Машинное время при работе аппарата Р1 включает две фазы:

- загрузка порций сырья при перемешивании;

- выгрузка через гомогенизатор при перемешивании.

Эмпирическая зависимость длительности первой фазы имеет вид :

ТМ1 (Р1) = (V*10+200)*(кЗ пл/кЗ ном*0,66+0,34), мин.,

где V - объем аппарата, м3;

кЗ пл и кЗ ном - планируемый и номинальный коэффициенты загрузки.

Длительность второй фазы работы аппарата Р1 и первой фазы аппарата Р2 обратно пропорциональна производительности гомогенизатора и равна машинному времени гомогенизатора. График выполнения основных технологических операций стадии изготовления пасты без учета масштаба времени приведен в Приложении 2.

Готовую пасту моющую из реактора перекачивают гомогенизатором в реактор, анализируют на соответствие нормам и при положительных результатах анализа пасту сжатым воздухом подают на автомат для расфасовки. Обор проб для анализа производят пробоотборником через люк реактора. Длительность второй фазы машинного времени аппарата Р2 зависит от затрат времени на анализ продукта и равна 60 мин. Технологическая схема производства пасты моющей приведена в Приложении 1.

Фасовка и упаковка пастыПаста моющая расфасовывается в полимерные банки. Масса нетто банки 500 г и 450 г. Отклонение массы расфасованного средства не должна быть более ±3% от массы, указанной на упаковке.

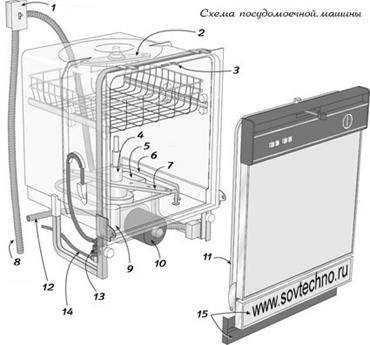

Полимерные банки должны быть оформлены печатью. Маркировка потребительской тары производится согласно ГОСТ 6-15-543-82. Расфасовка пасты производится на автомате для расфасовка карусельного типа непрерывного действия (рис. 2). Из реактора паста поступает на дозатор автомата для расфасовки. К дозатору транспортером подаются банки. Банка находится в гнезде ротора, воздействует на блокирующий механизм "есть банка – доза выдается" и наполняется пастой.

На следующей позиции на банку надевается крышка и происходит укупорка банки. Укупоренные банки подаются транспортером к упаковочному столу, где вручную производится их упаковка в ящики из картона.

Допускается по согласованию с торгующими организациями транспортирование пасты в универсальных контейнерах.

Схема рабочих мест фасовки и упаковки приведена в Приложении Б.

1.4 Сведения о промышленных выбросахПри получении пасты моющей "Ландыш" в окружающую среду выбрасывается пылевоздушная смесь, содержащая пыль натрия триполифосфата, сульфата натрия, натрия КЦМ, моноэтаноламидов. Стоки от промывки полов и уборки рабочего места направляются в хозяйственно-бытовую канализацию, а вода после охлаждения оборудования – в промливневую.

Неорганические выбросы в атмосферу отсутствуют. Залповые выбросы в атмосферу отсутствуют.

Жидкие отходы отсутствуют.

Наименование и состав выбросов указаны в табл. 2.

Таблица 2 Выбросы в атмосферу при производстве пасты моющей "Ландыш"

| Наименование выброса | Объем отход. газов т.м3/ч | Перио-сть выбросов | Состав выбросов, мг/м3 | Допуст. кол-во вредн. в-в, кг/ч |

| Технологические | ||||

| 1.Выбросы воздуха с содержанием пыли от течки после рукавного фильтра | Не более 3,15 | 16 часов в сутки | Пыль натрия триполифосфата не > 20 мг/м3, остальное воздух | 0,063 |

| 2. Выбросы воздуха с содержанием пыли от реакотра после В-34 | Не более 2,05 | 16 часов в сутки | Пыль натрия триполифосфата, натрия КМЦ, моноэтаноламидов не > 20 мг/м3, остальное воздух | 0,041 |

| Вентвыбросы из помещения | ||||

| 1. Вентвыбросы от В-34 | 10,3 | 16 часов в сутки | Механические загрязнения, ПДК-10 мг/м3 | 0,1 |

| 2. Вентвыбросы от В-35 | 5,4 | 16 часов в сутки | Механические загрязнения, ПДК-10 мг/м3 | 0,05 |

Основными опасностями для персонала установки получения пасты моющей являются: работы с алкилсульфатами первичных жирных спиртов, нагретых до (50±5)0С, травмирование по причине нарушения правил техники безопасности при обслуживании движущихся механизмов и при выполнении других работ.

Для предупреждения травматизма, обеспечения нормальных условий труда и недопущения брака необходимо:

1. Руководствоваться настоящим технологическим регламентом.

2. Соблюдать нормы технологического режима, правила эксплуатации и ремонта оборудования.

3. Работать только на исправном оборудовании и исправным инструментом.

4. Проверять исправность ограждений всех движущихся механизмов.

5. Соблюдать график ППР.

6. Допускать к работе обслуживающий персонал, прошедший обучение в соответствии с утвержденной программой и сдавшим инструкцию по рабочему месту, ТБ, производственной санитарии и противопожарной безопасности.

7. При ремонтах и осмотрах технологических аппаратов пользоваться переносными светильниками во взрывозащитном исполнении, напряжением не более 12 В.

8. Проведение огневых работ допускать только с письменного разрешения нач. цеха, согласованного с пожарной частью и утвержденного главным инженером. Место проведения огневых работ обеспечить средствами пожаротушения.

9. Вскрытие, чистку, ремонт движущихся частей механизмов производить после полной их остановки под надзором инженерно-технического персонала.

10. Погрузочно-разгрузочные работы следует выполнять в соответствии с требованиями ГОСТ 12.3020-80.

11. Проверять заземление электродвигателей, пускателей оборудования и коммуникаций.

В условиях производства пасты моющей применяют следующие средства защиты: рабочий костюм, х/б халат рабочий, ботинки кожаные, защитные очки, резиновые перчатки, х/б перчатки, рукавицы комбинированные, респиратор ШБ-1, "Лепесток", противогаз "М".

Раздел 2. Обоснование производственной мощности и условий выполнения задания по объему производства

Похожие работы

... бурный рост производства стиральных машин и совершенствование их конструкций. Именно для нее исключительно эффективными являются СМС в кусковой товарной форме. 2. Составление ассортимента торгового предприятия 2.1 Факторы, формирующие ассортимент стиральных порошков Основными факторами, определяющими развитие ассортимента СМС, являются: наличие сырьевых и энергетических ресурсов и их ...

... и лишь 10% выпуска приходится на долю СМС, применяемых для стирки изделий из шерсти, шелка и химических волокон. В последнее время наметилась тенденция увеличения производства синтетических моющих средств комбинированного действия, обеспечивающих, помимо стирки, дезинфекцию, подкрашивание, умягчение, антистатическое действие. С каждым годом возрастает также выпуск синтетических моющих средств, ...

... и освобождает время, а также эффективнее используется вода и моющее средство. Кроме этого, мойка посуды в машине более гигиенична, чем ручная. Технология мойки посуды по физическим явлениям аналогична стирке белья, однако процесс мойки проще. Во-первых, ассортимент моющихся изделий меньше, чем изделий для стирки. Для мойки в быту количество изделий едва превышает десяти, включая фарфор, керамику, ...

... , затем он сплющивался, к его дну припаивалась ось, а около выдувательной трубки заготовка обрезалась. В результате получалось подобие вазы с припаянной ножкой-осью. Раскаленная «ваза» вращалась с большой скоростью вокруг оси и под действием центробежной силы превращалась в плоский диск. Толщина такого диска была 2—3 мм, а диаметр доходил до 1,5 м. Далее диск отделялся от оси и отжигался. Такое ...

0 комментариев