Навигация

Обоснование производственной мощности

2.1 Обоснование производственной мощности

Цель: обоснование наиболее целесообразного варианта оборудования.

Расчету производственной мощности производства в целом и его отдельных стадий должен предшествовать подбор оборудования по основным параметрам (объем аппарата, часовая производительность и т.д.) и, при необходимости, конфигурации технологической линии. Известно, что мощность производства определяется по узкому месту, в данном случае она будет равна мощности стадии производства, имеющей меньшую пропускную способность.

При обосновании производственной мощности необходимо учитывать ряд следующих ограничений:

- проект должен обеспечивать от 25% до 100% прироста объема производства в будущем за счет заложенного резерва мощности.

- если предполагается задействовать несколько ведущих аппаратов или линий на какой-либо стадии (операции), они должны иметь одинаковые параметры.

Резерв производственной мощности по отношению к годовому заданию производства продукции можно создать за счет снижения сменности работы оборудования, неполной его загрузки по объему или производительности (в границах, установленных в задании), комбинации указанных факторов или временной остановки производства. Однако, остановка производства ведет к непроизводительным затратам (на консервацию оборудования, потери сырья, оплата вынужденного простоя и т.п.), поэтому ее следует стараться не допускать.

Производственная мощность определяется с учетом пропускной способности ведущего технологического оборудования или его часовой производительности и фонда эффективного рабочего времени в течение года.

Производственная мощность, согласно условию, должна попадать в диапазон 1,25Qг - 2Qг, т.е. от 9750 т/г до 15600 т/г.

Для непрерывных технологических процессов расчет мощности осуществляется по формуле:

![]() , (2.1)

, (2.1)

где М г – годовая производственная мощность;

n – количество одноименных параллельно работающих ведущих аппаратов (агрегатов);

Т эф - фонд эффективного времени в течение года.

Фонд эффективного времени учитывает регламентируемые остановки на ремонт (Трем) и технологические (Ттех) простои:

Т эф = Т кал – Т рем – Т тех , (2.2)

где Т кал = 365 дн, фонд календарного времени в течение года.

Длительность ремонтных простоев в течение года регламентируется графиком ППР:

Т рем = n г (к) ∙ t к + n г (т) ∙ t т , (2.3)

где n г (к) и n г (т) – количество капитальных и текущих ремонтов в год;

t к и t т – соответственно длительность простоя в капитальном и текущем ремонтах.

С учетом вышесказанного и исходных данных проведем обоснование производственной мощности.

Трем =48*6+600*1 = 888ч

Тэф = 8760-888-0 = 7872 ч.

На основании нескольких вариантов расчета для отдела фасовки и упаковки выбирается:

одна производственные линии с производительностью аппарата 1,6 т/ч:

n = 1

Мг =1*1,6*7872 = 12595,2 т/г

Резерв мощности составит:

R = (Мг -Qг) / Qг *100%= (12595,2- 7800)/7800*100%= 61,50%

Для периодических процессов с непрерывной организацией работ годовую производственную мощность рекомендуется определять по формуле:

М г = n ∙ N з ∙ q з , (2.4)

где N з – количество загрузок технологического процесса за год (округляется до целого, отбрасывая дробную часть):

![]() , (2.5)

, (2.5)

nост – количество остановок технологического процесса в течение года (ремонт, промывка технологической линии и др.);

Тп.ц – длительность производственного цикла;

Тз – интервал между двумя последовательно выполняемыми загрузками;

qз – выход готового продукта с одной загрузки (операции).

Выход готового продукта с одной загрузки в аппаратурных процессах определяется следующим образом:

qз = кз ∙ V ∙ ρ ∙ квых, (2.6)

где кз - коэффициент загрузки аппарата (при расчете мощности принимается максимальное значение, указанное в задании);

V - объем аппарата;

ρ - плотность реакционной массы;

квых - коэффициент выхода готового продукта по материальному балансу (в частности, при изготовлении моющей пасты близок к единице).

Длительность производственного цикла Тп.ц и интервал между двумя последовательно выполняемыми загрузками Тз определяют на основании графика производственного процесса. График, отображающий стадии производственного процесса, строится с учетом времени работы аппаратчика, не перекрываемого машинным временем и времени работы аппарата. Описание операций и эмпирическая зависимость машинного времени от степени загрузки аппарата приведены в приложении к курсовой работе.

На основании многочисленных расчетов , наиболее приемлемыми для производства данного годового объема выбираются:

Для отдела производства пасты

Одна производственные линия с объемом реакторов 10 м3 и один гомогенизатор производительностью 3,0 т/ч, тогда:

Кз – 0,8;

ρ = 1,25;

Квых = 1

V =10,

ТМ1(Р1) = (V*10+200)/60 = (10*10+200)/60 = 5ч.

ТМГ = qз/nгм* qгм = 10/1*3 = 3,33 ч

qз = 0,8*10*1,25*1 = 10т

Тз = 0,33+5+2+0,17=7,5 ч

Тп.ц =20/60+ ТМ1Р1+ ТГМ +1= 0,33+5+2+1=8,33ч

Nз = (7872-7*8,33) / 7,5+7 = 1048

МГ = 1*1048*10 = 10480 т/г

Резерв мощности составляет: R = (Мг -Qг) / Qг *100%= (10480-7800)/7800*100% = 34,36% 2.2 Обоснование условий выполнения задания по объему производстваЦель: обоснование значений технологического процесса, который обеспечит наилучшие технико-экономические показатели.

В данном разделе работы необходимо установить режим сменности работы оборудования, коэффициенты его загрузки по объему или производительности (в границах, установленных в задании) и, при необходимости, запланировать длительность и периодичность временной остановки производства, а также установить сменное задание.

Выбор режима работы оборудования производится на основе экономических критериев (прибыльности и окупаемости) и действующих ограничений.

Необходимо учитывать, что фонд номинального времени работы оборудования изменяется в зависимости от установленного режима сменности работы оборудования. Поэтому в расчет Тэф должна быть внесена соответствующая поправка. Производственные процессы с прерывной организацией работ обычно осуществляются по 5-дневной рабочей неделе с учетом количества рабочих смен.

Тном (5-дн) = (365 – 52 ∙ 2) ∙ Ксм ∙ Тсм , час (2.7)

где 365 – длительность календарного времени года, дн;

Похожие работы

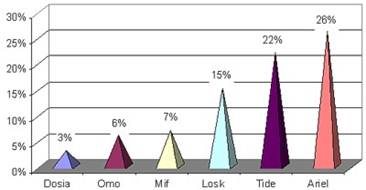

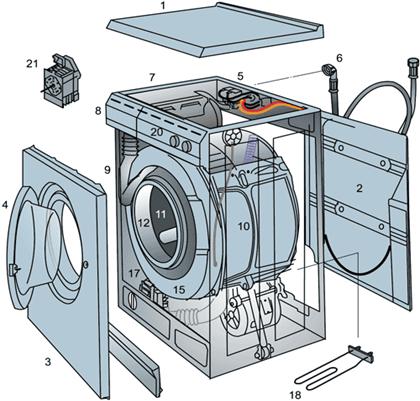

... бурный рост производства стиральных машин и совершенствование их конструкций. Именно для нее исключительно эффективными являются СМС в кусковой товарной форме. 2. Составление ассортимента торгового предприятия 2.1 Факторы, формирующие ассортимент стиральных порошков Основными факторами, определяющими развитие ассортимента СМС, являются: наличие сырьевых и энергетических ресурсов и их ...

... и лишь 10% выпуска приходится на долю СМС, применяемых для стирки изделий из шерсти, шелка и химических волокон. В последнее время наметилась тенденция увеличения производства синтетических моющих средств комбинированного действия, обеспечивающих, помимо стирки, дезинфекцию, подкрашивание, умягчение, антистатическое действие. С каждым годом возрастает также выпуск синтетических моющих средств, ...

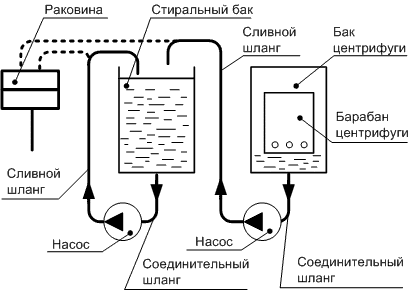

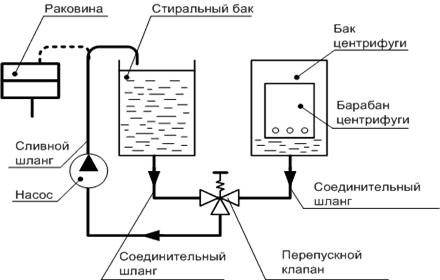

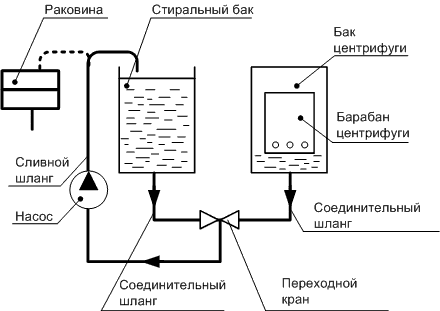

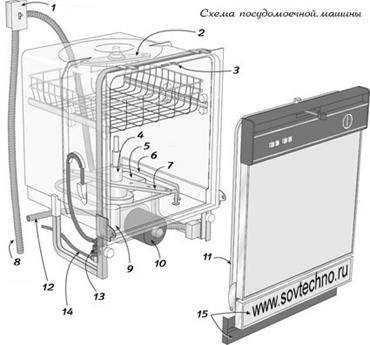

... и освобождает время, а также эффективнее используется вода и моющее средство. Кроме этого, мойка посуды в машине более гигиенична, чем ручная. Технология мойки посуды по физическим явлениям аналогична стирке белья, однако процесс мойки проще. Во-первых, ассортимент моющихся изделий меньше, чем изделий для стирки. Для мойки в быту количество изделий едва превышает десяти, включая фарфор, керамику, ...

... , затем он сплющивался, к его дну припаивалась ось, а около выдувательной трубки заготовка обрезалась. В результате получалось подобие вазы с припаянной ножкой-осью. Раскаленная «ваза» вращалась с большой скоростью вокруг оси и под действием центробежной силы превращалась в плоский диск. Толщина такого диска была 2—3 мм, а диаметр доходил до 1,5 м. Далее диск отделялся от оси и отжигался. Такое ...

0 комментариев