Навигация

На участке фасовки – упаковки

2. На участке фасовки – упаковки

А) машинист IV разряда:

Тф = 1,6*1920*3 = 9216 грн.

Двредн = 0,24*1920*3 = 1382грн.

Д премии = 0,3. * 10598,4 = 3179,52 грн.

Дночн = 1,6*1920*3*0,6*1/2 = 1843 грн.

Дпраздн = 1,6*16*1*10= 384грн..

Дитог = 9216+1382+3179,52 +1843+384 = 16005грн.

Отпуск = 16005*(24+5)/(365-(24+5)) = 1381,4 грн.

Гф = 16005+1381,4 = 17386,4 грн.

Б) Укладчик – упаковщик III разряда:

Тф = 1,42*1920*14 = 38169,6 грн.

Двредн = 0,213*1920*14 = 5725 грн.

Д премии = 0,3. * 43895,04= 13168,512 грн.

Дночн = 1,42*1920*14* 1/2 = 7633,1 грн.

Дпраздн = 1,42*16*6*10 = 2045 грн..

Дитог = 38169,6 +5725+13168,512 +7633,1 +2045 = 66742 грн.

Отпуск = 66742*(24+5)/(365-(24+5)) = 5760,5грн.

Гф = 66742+5760,5= 72502,5грн.

Рассчитаем затраты по заработной плате для вспомогательных рабочих и управленческого персонала:

Дф. вспом.. раб = 109550/6*0,8*12 = 24649 грн.

Дф. упр. перс. = 109550/2*1,4*4 = 14378,4грн.

Тст. вспом. раб. = 24649/(12*1920)= 1,06 грн.

Тст. упр.перс. = 14378,4/(4*1920) = 0,62 грн.

Отпуска вспом. раб = 24649* 24 / (365-24) = 1735 грн.

Отпуска упр.перс. = 14378,4* 24 / (365-24) = 1012 грн.

Гф вспом. раб = 24649+1735= 26384 грн.

Гф упр.перс = 14378,42+1012= 15390,4грн.

Все расчеты сводятся в таблицу 4.2.

Таблица 4.2. Затраты по оплате труда

| Категория работников | Спис. числ. чел. | Тст. грн./час | Год. фонд эффект. времени | Тф грн./год | Доплаты, грн./год | Итого | Отпуска | Гф грн./год | |||

| Двредн | Д премии | Дночн | Дпраздн | ||||||||

| 1. Основные рабочие, в т. ч.: | |||||||||||

| Аппаратчик IV р. | 5 | 1,6 | 1920 | 15360 | 2304 | 5299,2 | 3071 | 768 | 26803 | 2313,4 | 29116,4 |

| Машинист IV р. | 3 | 1,6 | 1920 | 9216 | 1382 | 3179,52 | 1843 | 384 | 16005 | 1381,4 | 17386,4 |

| Укл.-упак. ІІІ р. | 14 | 1,42 | 1920 | 38169,6 | 5725,4 | 13168,512 | 7633,1 | 2045 | 66742 | 5760,5 | 72502,5 |

| Всего | 22 | 62745,6 | 9411 | 21647,232 | 12547,1 | 3297 | 109550 | 94553 | 119005,3 | ||

| 2. Вспомогательные рабочие | 12 | 2,41 | 1920 | 24649 | 1735 | 26384 | |||||

| 3. Управленческий персонал. | 4 | 4,21 | 1920 | 14378,4 | 1012 | 15390,4 | |||||

| Итого производственный персонал | 38 | 62745,6 | 9411 | 21647,232 | 12547,1 | 3297 | 148577,4 | 12202,3 | 160779,7 | ||

Раздел 4. Расчет амортизационных отчислений

Расчету амортизационных отчислений предшествует определение стоимости оборудования, зданий и сооружений. Стоимость оборудования, зданий и сооружений рассчитывают исходя из принятых в разделе 2 параметров оборудования и конфигурации технологических линий с учетом стоимости административно-бытового корпуса. Основанием для расчетов служат исходные данные задания на проектирование. Стоимость зданий и сооружений определяют на основе нормативов потребности в площади производственных помещений и стоимости 1 квадратного метра производственных помещений.

Стоимость зданий и сооружений:

119,4*5+1*120*5+250 = 1447 тыс. грн.

Стоимость основного технологического оборудования с учетом неучтенного технологического оборудования, которое принимается в размере 20% стоимости реакторов:

1*441,7+1*16+1*1100+0,2*441,7 = 1646,04 тыс. грн.

Стоимость вспомогательного оборудования принимается в размере 10% стоимости реакторов плюс 10 тыс. грн.:

0,1*441,7+10 = 54,17 тыс. грн.

а) энергосиловое оборудование (70%):

44,17*0,7= 30,92 тыс. грн.

б) автотранспорт, средства связи и т.п. (30%):

44,17*0,3 = 10,548 тыс. грн.

Результаты стоимостной оценки основных фондов сводятся в табл.5.1.

Структура и сроки использования основных средств

Таблица 5.1.

| Элементы основных фондов | Стоимость, тыс. грн | Срок использования, лет |

| 1. Здания и сооружения | 1447 | 20 |

| 2. Основное технологическое оборудование | 1646,04 | 10 |

| 3. Вспомогательное оборудование | 44,17 | |

| в т.ч. - энергосиловое (70 %) | 30,92 | 10 |

| - автотранспорт, средства связи и т.п. (30 %) | 13,251 | 5 |

| Всего оборудование | 1734,4 | |

| Итого основные фонды | 3181,4 |

Основой для расчета амортизационных отчислений служат данные табл.5.1., перегруппированные в соответствии со сроками использования основных средств.

Расчет амортизационных отчислений рекомендуется проводить прямолинейным способом.

На = 1/Тэксплуатации

Агодовая = На * Стоимость основных средств

Данные расчета сводятся в таблицу 5.2.

Таблица 5.2. Расчет амортизации основных средств

| Группы основных средств | Стоимость основных средств, тыс. грн | Норма амортизации, % | Сумма амортизации за год, тыс. грн |

| I | 1447 | 0,05 | 72,35 |

| II | 1676,96 | 0,1 | 167,697 |

| III | 13,251 | 0,2 | 2,6502 |

| Итого | 3137,211 | 242,6962 |

Амортизация основного технологического и энергетического оборудования учитывается в составе затрат на ремонт, содержание и эксплуатацию оборудования, прочая амортизация – в составе общепроизводственных расходов.

Раздел 5. Расчет затрат на производство продукции

Затраты на производство единицы продукции рассчитываются по статьям калькуляции в соответствии с принятой в отрасли структурой затрат. Прямые затраты на используемые сырье, материалы, энергоресурсы и выплату зарплаты основным рабочим рассчитываются в соответствии с заданными расходными коэффициентами и ценами.

В пунктах 1, 2, 3 (калькуляции) себестоимость каждого вида = Норма расхода * Цена за ед. продукции

При номинальном и фактическом объеме производства пункты 1, 2, 3 одинаковы.

Пункт 4: Заработная плата основных рабочих:

З/плата осн. рабочих. = Гф. осн. раб./ Qг

При номинальных условиях производства11905/4176 = 28,50 грн./т

При фактических условиях производства: 170971/7800 = 21,92 грн./т

Пункт 5: Отчисления на соц. нужды:

Отчисления на соц.нужды = 38% * З/плата осн. рабочих

При номинальных условиях производства: 0,38*28,50 = 19,83 грн./т

При фактических условиях производства: 0,38*21,92 = 8,33 грн./т

Пункт 6: РСЭО.

Расходы на ремонт содержание и эксплуатацию оборудования упрощенно принимаются на уровне 200 % суммы амортизации основного технологического и энергетического оборудования.

РСЭО, в том числе амортизация = [(амортизация основного технологического оборудования + амортизация энергетического оборудования)*200%]/ Qг

При номинальных условиях производства:

(164604+3092)*2/4176 = 80,31 грн./т

При фактических условиях производства:

(164604+3092)*2/7800 = 42,99 грн./т

Пункт 7. Общепроизводственные расходы (накладные расходы) рассчитываются упрощенно следующим способом:

а) непрямые материальные расходы принять в размере 5 % прямых расходов на сырье и материалы:

Итого п.1 *5% = 2773,708*0,05 = 138,685 грн./т

При номинальном и фактическом условии производства одинаковы.

б) непрямые расходы на оплату труда принять в размере 200 % фонда оплаты труда управленческого персонала:

Гф упр.перс * 200%/ Qг

При номинальных условиях производства: 15390,4*2/4176 = 7,37 грн./т

При фактических условиях производства: 22104,4*2/7800 = 5,67грн./т

в) расходы на содержание и эксплуатацию зданий, сооружений и прочих основных средств принять на уровне 150 % суммы амортизации основных средств, неучтенной в прямых затратах:

(амортизация зданий и сооружений + амортизация транспорта, средств связи и т.п.) * 150%/ Qг

При номинальных условиях производства:

(72350+2650,2)*1,5/4176 = 26,93 грн./т

При фактических условиях производства:

(72350+2650,2)*1,5/7800 = 14,73 грн./т

Себестоимость = сумма всех расходов

Упрощенная структура калькуляции затрат не производство единицы продукции приведена в таблице 6.1.

Таблица 6.1 Калькуляция производственной себестоимости продукции

| Статьи затрат | Затраты на единицу продукции, грн./кг (т) | |

| номинальные условия производства | фактические условия производства | |

| 1. Сырье, основные материалы и полуфабрикаты | 2773,708 | 2773,708 |

| 2. Вспомогательные материалы | 621,53 | 621,53 |

| Итого п.п.1-2 | 3395,22 | 3395,22 |

| 3. Энергоресурсы на технологические цели | 124,54 | 124,54 |

| Итого п.3 за | 124,54 | 124,54 |

| 4. Зарплата основных рабочих | 28,50 | 21,92 |

| 5. Отчисления на социальные нужды | 10,83 | 8,33 |

| 6. Расходы на содержание и эксплуатацию оборудования | 80,31 | 42,99 |

| Итого прямых расходов п.п. 1-6 | 3639,4 | 3593 |

| 7. Общепроизводственные расходы | 171,795 | 158,765 |

| Всего производственная себестоимость (п.п. 1-7) | 3811,195 | 3751,765 |

Вывод: при переходе от номинальных условий производства к фактическим условиям производства себестоимость производимой продукции снижается на :

(3811,195 – 3751,765/3751,765) * 100% = 1,58 = 1,6%

Раздел 6. Технико-экономические показатели производства

В данном разделе приводятся необходимые расчеты показателей, характеризующие использование производственных ресурсов по их основным группам.

Показатели использования производственной мощности.

Коэффициент использования производственной мощности:

![]() . (6.1)

. (6.1)

где Qз.г. - задание по объему производства

Мг - годовая производственная мощность.

Для номинальных условий производства: КМг ном. = 4370/10480 = 0,42

Т. е. при данных условиях производства с учетом узкого места мощность загружена на 46%, резерв мощности составляет 54%.

Для фактических условий производства: КМг факт.. = 7800/10480 = 0,74

Т. е. при данных условиях производства с учетом узкого места мощность загружена на 66%, резерв мощности составляет 34%.

Показатели использования трудовых ресурсов.

Полная трудоемкость (по отношению к затратам сменного времени всего производственного персонала цеха):

![]() , (6.2)

, (6.2)

где τт – технологическая трудоемкость (по отношению к затратам сменного времени);

dвсп – долевое участие вспомогательных рабочих в данном производстве;

dупр – долевое участие управленческого и прочего персонала цеха, отнесенное к данному производству.

Ксп = 1,14 - коэффициент приведения к списочной численности.

Технологическая трудоемкость:

τт = (Nяв. произв. * Тсм)/Qсм. произв.

При номинальных условиях: τт. ном. = 9*8/11,53 = 6,24 чел-час/т

При фактических условиях: τт. факт. = 9*8/10,67 = 6,74 чел-час/т

Полная трудоемкость при номинальных условиях производства:

τт. ном = 6,24 *(1+0,3+0,1)*1,14 = 9,95 чел-час/т

Полная трудоемкость при фактических условиях производства:

τт. факт. = 6,74 *(1+0,3+0,1)*1,14 = 10,75 чел-час/т

Производительность труда основных рабочих:

![]() . (6.3)

. (6.3)

Производительность труда основных рабочих при номинальных условиях производства:

Пт. ном. = 4370/22 = 215 т/чел

Производительность труда основных рабочих при фактических условиях производства:

Пт. факт. = 7800/32= 243,75 т/чел

Показатели экономической эффективности.

Прибыль от производства:

П = (Ц – Спр)∙Qз.г, (6.4)

где Ц – оптовая цена единицы продукции;

Спр -производственная Себестоимость:

Прибыль от производства при номинальных условиях производства:

Ппроизв.. = ((2,1*1000)/0,5 – 3811,195)*4370 = 1699077,85 грн.

Прибыль от производства при фактических условиях производства:

Пфакт... = ((2,1*1000)/0,5 – 3751,765)*7800 = 3496233 грн.

Рентабельность затрат на производство:

![]() . (6.5)

. (6.5)

Рентабельность затрат на производство при номинальных условиях производства:

Рном. = (1699077,85 /(3811,195*4370))*100% = 10,20%

Рентабельность затрат на производство при фактических условиях производства:

Рфакт. = (3496233/(3751,765*7800))*100% = 11,94%

Фондоотдача:

![]() , (6.6)

, (6.6)

где ТП – годовой объем товарной продукции;

Фосн – стоимость основных средств.

Фондоотдача при номинальных условиях производства:

fном. = ((2,1*1000/0,5)*4370)/3137211 = 5,85 грн/грн

Фондоотдача при фактических условиях производства:

fфакт. = ((2,1*1000/0,5)*7800)/ 3137211 = 10,44 грн/грн

Срок окупаемости основных средств:

![]() , (6.7)

, (6.7)

где Пг – годовая прибыль.

Аг – годовая амортизация.

Срок окупаемости основных средств, при номинальных условиях производства:

Ток. ном. = 3137211/(1699077,85+242696,2) = 1,61 года

Срок окупаемости основных средств, при фактических условиях производства:

Ток. факт. = 3137211/(3496233+242696,2) = 0,83 года

Заключение

Выполнив расчет по организации производства моющей пасты «Ландыш» в соответствии с исходными данными, при фактических и номинальных условиях производства, а также сравнив полученные результаты показателей, можно сделать вывод о том, что более приемлемыми и эффективными являются фактические условия производства.

В соответствии с исходными данными задания по основным параметрам было подобранно оборудование: для непрерывных технологических процессов использовались 1фасовочный агрегат с часовой производительностью 1,6 т/час; для периодических процессов с непрерывной организацией работ – 2 реактора объемом 10 м3и гомогенизаторс производительностью 3 т/час.

Выбранное оборудование обеспечивает прирост объема производства в будущем за счет заложенного резерва мощности и минимальные затраты по сравнению с другими вариантами.

Были обоснованы условия выполнения задания по объему производства путем установления режима сменности работы оборудования, коэффициентов его загрузки по объему или производительности, сменного задания.

Обоснование численности производственного персонала осуществлялось на основе действующих норм обслуживания оборудования, штучного времени и трудовых нормативов. Списочная численность производственного персонала для фактического производства составила 44 человек, а для номинального производства – 32 человек.

Затем были рассчитаны затраты по заработной плате как для фактического, так и для номинального производств.

После расчета затрат на производство продукции были определены основные технико-экономические показатели. Таким образом, для фактического производства прибыль составляет П=3496233 грн., рентабельность Р=11,94%, фондоотдача 10,44грн/грн, срок окупаемости основных средств 0,83 года. А для номинального производства прибыль составляет П=1699077,85 грн., рентабельность Р= 10,20%, фондоотдача 5,85 грн/грн., а срок окупаемости основных средств 1,61 лет.

Таким образом, фактическое производство является наиболее эффективным, т.к. его прибыль и рентабельность выше, чем у номинального производства, а основные средства окупятся за меньший срок.

Список использованной литературы

1. Богданов Г.М. Проектирование изделий: Организация и методика постановки задачи. – М.: Издательство стандартов, 1995.

2. Иванленко В., Лосева Н., Климова И. Анализ показателей рентабельности// Бизнес-Информ - 1998. - № 10 с.51-53.

3. Ковалев В.В., Волкова О.Н. Анализ хозяйственной деятельности предприятия: учебн. – М.: ПБОЮЛ М.А. Захаров, 2001, - 424 с.

4. Крейкина М.Н. Финансовое состояние предприятия. Методы оценки. - М., ИКЦ "ДНС", 1997

5. Сачко Н.С. Теоретические основы организации производства. – Минск.: Дизайн ПРО, 1997.

6. Стивенсон В.Д. Управление производством. – М.: Бином, 1999.

7. Шах А.Д., Погостин С.З. Организация, планирование и управление предприятием химической промышленности. – М.: Высшая школа, 1981.

8. Методические указания к выполнению графического задания по инженерной графике «Схема химико-технологического производства»./Метод. указания. – Северодонецк, 1999.

9. Економіка підприємства: Підручник/ За заг. ред. С.Ф. Покропивного. - Вид. 2-ге, перероб. та доп. - К.: КНЕУ, 2001.

Приложения

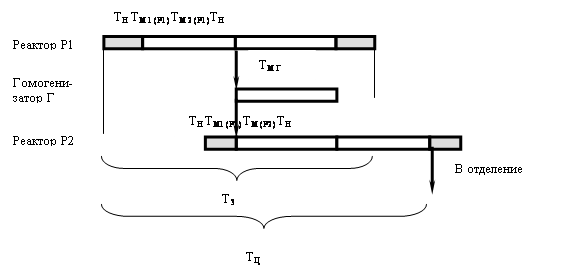

Рис. 1

где ТН - неперекрываемое машинным временем время работы аппаратчика;

ТМ1 (Р1) - машинное время реактора Р1, необходимое для приготовления моющей пасты;

ТМ2 (Р1), ТМГ, ТМ1 (Р2) - машинное время, необходимое на гомогенизацию пасты;

ТМ2 (Р2) - машинное время реактора Р2, необходимое для отбора проб и корректировки показателей качества;

ТЗ - минимально возможных интервал между загрузками;

ТЦ - длительность производственного цикла на стадии изготовления при условии, что операции по подготовке сырья проводятся параллельно основным операциям.

График основных технологических операций в отделении изготовления моющей пасты.

Приложение Б

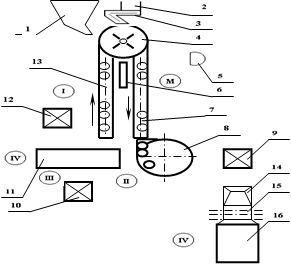

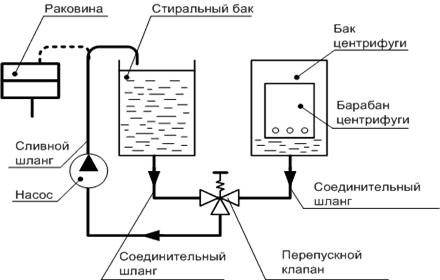

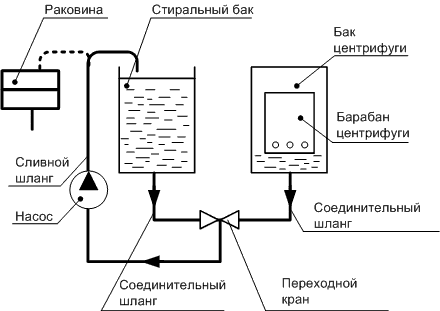

Схема рабочих мест фасовки и упаковки.

![]()

![]()

![]()

![]() Условные

Условные

Условные обозначения

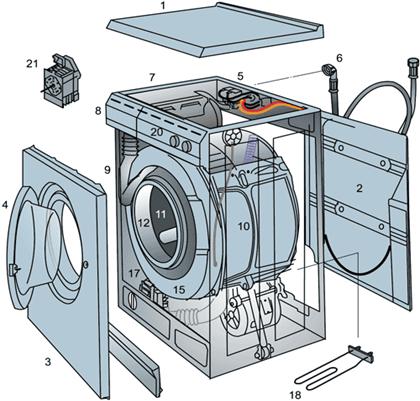

1 – бункер-дозатор

2 – ящик для крышек

3 – механизм подачи крышек

4 – стол с поворотной крестовиной механизма фасовки

5 – контрольные весы

6 – пульт включения и выключения механизма агрегата

7 – транспортер фасованной продукции

8 – стол-накопитель

9 – штабель тарных коробов

10 – штабель коробов с готовой продукцией на поддоне

11 – стол для обандероливания коробов

12 – ящик для порожних банок

13 – транспортер порожних банок

14 – накопитель коробов

15 – наклонный желоб или рольганг

16 – стол для изготовления коробов

М – рабочее место машиниста агрегатов

I, II, III, IV – рабочие места укладчиков-упаковщиков.

Похожие работы

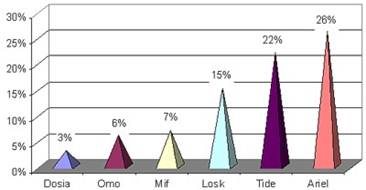

... бурный рост производства стиральных машин и совершенствование их конструкций. Именно для нее исключительно эффективными являются СМС в кусковой товарной форме. 2. Составление ассортимента торгового предприятия 2.1 Факторы, формирующие ассортимент стиральных порошков Основными факторами, определяющими развитие ассортимента СМС, являются: наличие сырьевых и энергетических ресурсов и их ...

... и лишь 10% выпуска приходится на долю СМС, применяемых для стирки изделий из шерсти, шелка и химических волокон. В последнее время наметилась тенденция увеличения производства синтетических моющих средств комбинированного действия, обеспечивающих, помимо стирки, дезинфекцию, подкрашивание, умягчение, антистатическое действие. С каждым годом возрастает также выпуск синтетических моющих средств, ...

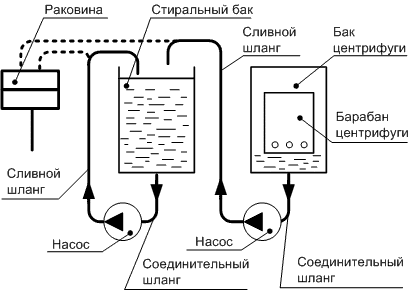

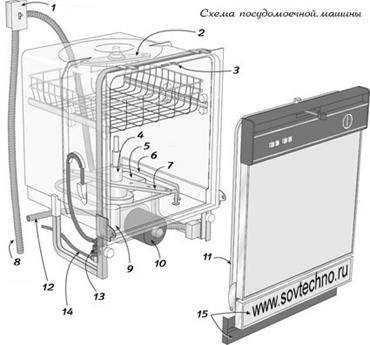

... и освобождает время, а также эффективнее используется вода и моющее средство. Кроме этого, мойка посуды в машине более гигиенична, чем ручная. Технология мойки посуды по физическим явлениям аналогична стирке белья, однако процесс мойки проще. Во-первых, ассортимент моющихся изделий меньше, чем изделий для стирки. Для мойки в быту количество изделий едва превышает десяти, включая фарфор, керамику, ...

... , затем он сплющивался, к его дну припаивалась ось, а около выдувательной трубки заготовка обрезалась. В результате получалось подобие вазы с припаянной ножкой-осью. Раскаленная «ваза» вращалась с большой скоростью вокруг оси и под действием центробежной силы превращалась в плоский диск. Толщина такого диска была 2—3 мм, а диаметр доходил до 1,5 м. Далее диск отделялся от оси и отжигался. Такое ...

0 комментариев