Навигация

Проверка времени торможения

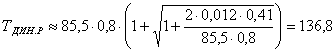

5.2.2 Проверка времени торможения

Время торможения должно быть примерно равно времени разгона;

![]()

где,

![]() - момент инерции всех движущихся масс мех. и поступательно движущихся объектов при торможении, приведенный к первому валу мех, кг м кв.

- момент инерции всех движущихся масс мех. и поступательно движущихся объектов при торможении, приведенный к первому валу мех, кг м кв.

![]() Нм

Нм

![]() - момент статических сопротивлений при торможении, приведенный к первому мех, Нм.

- момент статических сопротивлений при торможении, приведенный к первому мех, Нм.

Данные параметры вычисляю по соотношению:

![]()

![]()

![]()

![]()

![]()

![]() кН

кН

![]() - соответственно вес тележки и вес максимального груза;

- соответственно вес тележки и вес максимального груза;

![]() - коэффициент трения качения колес по рельсу (из таблицы 12

- коэффициент трения качения колес по рельсу (из таблицы 12 ![]() =0,3, для колес деаметром 20-30 см);

=0,3, для колес деаметром 20-30 см);

![]() - коэффициент трения в подшипниках колес (из таблицы 13

- коэффициент трения в подшипниках колес (из таблицы 13 ![]() =0,015, для шариковых, роликовых, исключая роликовые с коническими роликами);

=0,015, для шариковых, роликовых, исключая роликовые с коническими роликами);

![]() - диаметр цапфы вала колеса;

- диаметр цапфы вала колеса;

![]() - диаметр колеса;

- диаметр колеса;

![]() кН;

кН;

![]() =0, при работе крана в помещении.

=0, при работе крана в помещении.

![]() кН

кН

Тогда,

![]() кНм

кНм

Отсюда,

![]() с Время торможения тележки.

с Время торможения тележки.

5.3 Проверка запаса сцепления колес с рельсами

Проверка производится в случае, когда кран не нагружен и реборды колес не задевают за головки рельсов.

Условие проверки:

![]() , [2.4.25]

, [2.4.25]

![]() - коэффициент запаса сцепления колеса с рельсом;

- коэффициент запаса сцепления колеса с рельсом;

[![]() ] – допустимый коэффициент запаса сцепления, рекомендован для работы кранов в помещении 1,2.

] – допустимый коэффициент запаса сцепления, рекомендован для работы кранов в помещении 1,2.

![]() [2.4.26]

[2.4.26]

где,

![]() - момент силы сцепления (трения скольжения) колеса с рельсом, когда кран не нагружен;

- момент силы сцепления (трения скольжения) колеса с рельсом, когда кран не нагружен;

![]() - динамический момент при разгоне;

- динамический момент при разгоне;

![]() ,

,![]() ,

,![]() - соответственно моменты сил: уклона, ветра рабочего состояния и трения, действующие относительно оси приводных колес, когда кран не нагружен:

- соответственно моменты сил: уклона, ветра рабочего состояния и трения, действующие относительно оси приводных колес, когда кран не нагружен:

а) ![]() [2.4.27]

[2.4.27]

![]() - сила сцепления приводного колеса (колес) с рельсом, когда кран не нагружен:

- сила сцепления приводного колеса (колес) с рельсом, когда кран не нагружен:

![]() [2.4.28]

[2.4.28]

![]() - коэф. сцепления колес с рельсами, равен 0,2 [2. стр. 90]

- коэф. сцепления колес с рельсами, равен 0,2 [2. стр. 90]

![]() - нагрузка на приводные колеса (колесо), наименее нагруженное, когда кран не нагружен,

- нагрузка на приводные колеса (колесо), наименее нагруженное, когда кран не нагружен, ![]() =

=![]() Н

Н

Тогда,

![]() Н

Н

![]() Нм

Нм

б) ![]() может быть определено по формуле:

может быть определено по формуле:

![]()

![]() - коэф., учитывающий соотношение масс в мех. при разгоне

- коэф., учитывающий соотношение масс в мех. при разгоне

![]() - среднепусковой момент двигателя, уменьшенный на момент сил инерции вращающихся частей механизма и приведенный к оси вала;

- среднепусковой момент двигателя, уменьшенный на момент сил инерции вращающихся частей механизма и приведенный к оси вала;

С - коэф. жесткости тихоходного участка трансмиссии;

![]() - угловой зазор в муфтах трансмиссионного вала;

- угловой зазор в муфтах трансмиссионного вала;

б.1) ![]()

где,

1.1) ![]() - среднепусковой момент двигателя, 35,8 Нм;

- среднепусковой момент двигателя, 35,8 Нм;

1.2) ![]() - момент сил инерции при разгоне вращающихся частей мех., приведенный к валу двигателя, Нм:

- момент сил инерции при разгоне вращающихся частей мех., приведенный к валу двигателя, Нм:

![]()

где,

1.2.1) ![]() - момент инерции вращающихся масс мех., приведенный к валу двигателя, кг м2.;

- момент инерции вращающихся масс мех., приведенный к валу двигателя, кг м2.;

![]()

1.2.1.1) где ![]() =1,1...1,2 – коэффициент учета инерции вращающихся масс расположенных на втором, третьем и последующих валах механизма;

=1,1...1,2 – коэффициент учета инерции вращающихся масс расположенных на втором, третьем и последующих валах механизма;

1.2.1.2) ![]() -момент инерции вращающихся масс, расположенных на первом валу, равен сумме моментов инерции ротора дв. -

-момент инерции вращающихся масс, расположенных на первом валу, равен сумме моментов инерции ротора дв. - ![]() , муфт -

, муфт - ![]() , тормозного шкива -

, тормозного шкива - ![]() .

.

![]() кг м2.

кг м2.

где,

![]() - масса шкива, кг

- масса шкива, кг

![]() - радиус шкива, м

- радиус шкива, м

![]() - коэффициент распределения массы (

- коэффициент распределения массы (![]() =0,6 – рекомендуется).

=0,6 – рекомендуется).

[2. стр. 85]

Тогда,

![]() кг м2.

кг м2.

Отсюда,

![]() кг м2.

кг м2.

1.2.2) ![]() - [2.4.32] угловое ускорение вала дв. при трогании с места не нагруженной тележки, рад/с2.

- [2.4.32] угловое ускорение вала дв. при трогании с места не нагруженной тележки, рад/с2.

где,

1.2.2.1) ![]() =35,8 Нм;

=35,8 Нм;

1.2.2.2) ![]() - момент инерции при разгоне всех движущихся масс, приведенных к валу двигателя, значение

- момент инерции при разгоне всех движущихся масс, приведенных к валу двигателя, значение ![]() определяется аналогично

определяется аналогично ![]() в [4.1];

в [4.1];

Значение ![]() [2. ф.4.3]

[2. ф.4.3]

здесь, ![]() - момент инерции при разгоне всех вращающихся частей механизма, приведенный к валу двигателя.

- момент инерции при разгоне всех вращающихся частей механизма, приведенный к валу двигателя.

![]() [2. ф.4.5]

[2. ф.4.5]

![]() кг – масса тележки и груза. [2. ф.4.6]

кг – масса тележки и груза. [2. ф.4.6]

Тогда,

![]() кг м2.

кг м2.

Отсюда,

![]() кг м².

кг м².

1.2.2.3) ![]() - статический момент при разгоне ненагруженной тележки, приведенный к валу двигателя;

- статический момент при разгоне ненагруженной тележки, приведенный к валу двигателя;

![]() [2.4.33]

[2.4.33]

![]() - моменты сил трения, уклона и ветра, приведенные к валу двигателя, [берется из параграфа РПЗ «Выбор тормоза передвижения»]:

- моменты сил трения, уклона и ветра, приведенные к валу двигателя, [берется из параграфа РПЗ «Выбор тормоза передвижения»]:

![]() Нм

Нм

![]() Нм

Нм

![]() Нм (Кран в помещении).

Нм (Кран в помещении).

Тогда,

![]() Нм

Нм

Отсюда,

![]() рад/с².

рад/с².

Получаю,

![]() Нм

Нм

Тогда,

![]() Нм

Нм

б.2) ![]() - коэф., учитывающий соотношение масс в мех. при разгоне, равен

- коэф., учитывающий соотношение масс в мех. при разгоне, равен

б.3) С - коэф. жесткости тихоходного участка трансмиссии определяется по формуле:

![]()

где,

![]() - условный коэф. жесткости трансмиссионного вала.

- условный коэф. жесткости трансмиссионного вала.

При симметричном расположении ходовых колес относительно зубчатого колеса тихоходной ступени редуктора

![]() =

=![]()

где ![]() - коэф. жесткости одного участка трансмиссионного вала между зубчатым и ходовым колесами:

- коэф. жесткости одного участка трансмиссионного вала между зубчатым и ходовым колесами:

![]() ,

,

где,

![]() - модуль упругости второго рода; для стали

- модуль упругости второго рода; для стали ![]() МПа;

МПа;

![]() - полярный момент инерции поперечного сечения вала:

- полярный момент инерции поперечного сечения вала:

![]() ;

;

![]() ,

, ![]() - соответственно общая длина валопровода, равная расстоянию от центра тихоходного зубчатого колеса редуктора до центра ходового колеса, и диаметр трансмиссионного вала на участке, имеющем наибольшую длину.

- соответственно общая длина валопровода, равная расстоянию от центра тихоходного зубчатого колеса редуктора до центра ходового колеса, и диаметр трансмиссионного вала на участке, имеющем наибольшую длину.

Значение ![]() можно определить из расчета на кручение. Для круглого сплошного вала:

можно определить из расчета на кручение. Для круглого сплошного вала:

![]() ,

,

где,

![]() - максимальный статический момент на валу, кН м (

- максимальный статический момент на валу, кН м (![]() ), [2.4.33];

), [2.4.33];

![]() - допускаемое напряжение кручения, МПа;

- допускаемое напряжение кручения, МПа;

![]() - предел прочности материала, МПа, для стали 45,

- предел прочности материала, МПа, для стали 45, ![]() =372,7 МПа [2. стр. 20, табл. 1.14];

=372,7 МПа [2. стр. 20, табл. 1.14];

Тогда,

![]() Мпа

Мпа

![]() мм, в следующих расчетах

мм, в следующих расчетах ![]() буду принимать равный 28 мм, в связи с удобством при компоновке и вычерчиванию основных чертежей.

буду принимать равный 28 мм, в связи с удобством при компоновке и вычерчиванию основных чертежей.

Отсюда,

![]()

Получаю,

![]()

![]() =

=![]()

![]()

б.4) ![]() - угловой зазор в муфтах трансмиссионного вала, находится по формуле [2.4.43]:

- угловой зазор в муфтах трансмиссионного вала, находится по формуле [2.4.43]:

![]()

где,

![]() - модуль зубьев, мм (

- модуль зубьев, мм (![]() =2,5);

=2,5);

![]() - число зубьев, (

- число зубьев, (![]() =30);

=30);

![]() - толщины зубьев втулки и обоймы, мм (

- толщины зубьев втулки и обоймы, мм (![]() =12мм,

=12мм, ![]() = 14 мм).

= 14 мм).

Тогда,

![]()

Теперь можно посчитать:

в) ![]() - моменты сил трения, уклона и ветра, приведенные к валу двигателя, [берется из параграфа РПЗ «Выбор тормоза передвижения»]:

- моменты сил трения, уклона и ветра, приведенные к валу двигателя, [берется из параграфа РПЗ «Выбор тормоза передвижения»]:

![]() Нм

Нм

![]() Нм

Нм

![]() Нм (Кран в помещении).

Нм (Кран в помещении).

Отсюда,

![]()

Получил,

![]() ,

,

![]()

Условие проверки выполнено!

Библиографический список

1. Грузоподъемные машины: Учебно-методическое пособие/ Ю. В. Наварский. 2-е изд., стереотипное. Екатеринбург: ГОУ ВПО УГТУ-УПИ, 2006. 100 с.

2. Курсовое проектирование грузоподъемных машин: Учебное пособие для студентов вузов/ С. А. Казак, В. Е. Дусье, Е. С. Кузнецов и др. Под ред. С. А. Казака. М.: Высшая школа, 1989. 319 с.

3. Справочник по кранам: В 2 т. Т. 1. Характеристики материалов и нагрузок. Основы расчета кранов, их приводов и металлических конструкций/ В. Д. Брауде, М. М. Гохберг, И. Е. Звягин и др. Под общ. ред. М. М. Гохберга. М.: Машиностроение, 1988. 536 с.

4. Справочник по кранам: В 2 т. Т. 2. Характеристики и конструктивные схемы кранов. Крановые механизмы, их детали и узлы/ М. П. Александров, М. М. Гохберг, А. А. Ковин и др. Под общ. ред. М. М. Гохберга. М.: Машиностроение, 1988. 559 с.

5. ГОСТ Р 50895-96. Муфты зубчатые. Технические условия. Введ. 23.04.96. – М.: Издательство стандартов, 1996. – 27 с.

6. ГОСТ 2688-80. Канаты стальные. Сортамент. Канат двойной свивки типа ЛК-Р конструкции 6´19(1+6+6/6)+1 о.с. Введ. 23.04.80. – М.: Издательство стандартов, 1980. – 15 с.

7. ГОСТ 24696-81. Подшипники роликовые радиальные сферические двухрядные с симметричными роликами. Основные размеры. Введ. 17.04.81. – М.: Издательство стандартов, 1981. – 21 с.

Похожие работы

... кран общего назначения грузоподъемностью 16/3,2 т. Поступательно перемещающиеся мостовые краны часто снабжают крюками, скобами либо специальными грузозахватными устройствами (магнитами, грейферами, механическими клещами). Мостовые краны снабжены тележками, предназначенными для подъема и перемещение груза вдоль пролета. Тележки могут перемещаться по рельсам, закрепленные на верхних или нижних ...

... (разгон, замедление) и период движения с установившейся скоростью. Мостовой кран установлен в литейном цеху металлургического производства, где наблюдается выделение пыли, поэтому электродвигатель и все электрооборудование мостового крана требует защиты общепромышленного исполнения не ниже IP 53 - защита электрооборудования от попадания пыли, а также полная защита обслуживающего персонала от ...

... передачей, чтобы при подъеме или спуске электромагнита одновременно поднимался или опускался кабель. К грузозахватным органам относятся крюки, скобы, грейферы и электромагниты. Крюки для мостовых кранов изготовляют коваными из конструкционной стали или штампованными из отдельных листов. Согласно стандартам, крюки однорогие кованые для подъемных механизмов рассчитывают на грузоподъемность 80 т, ...

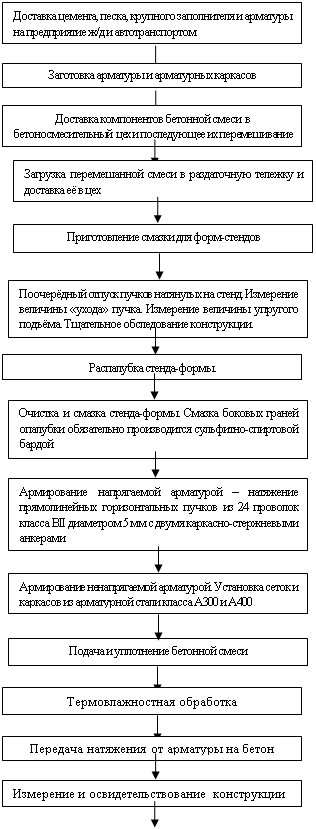

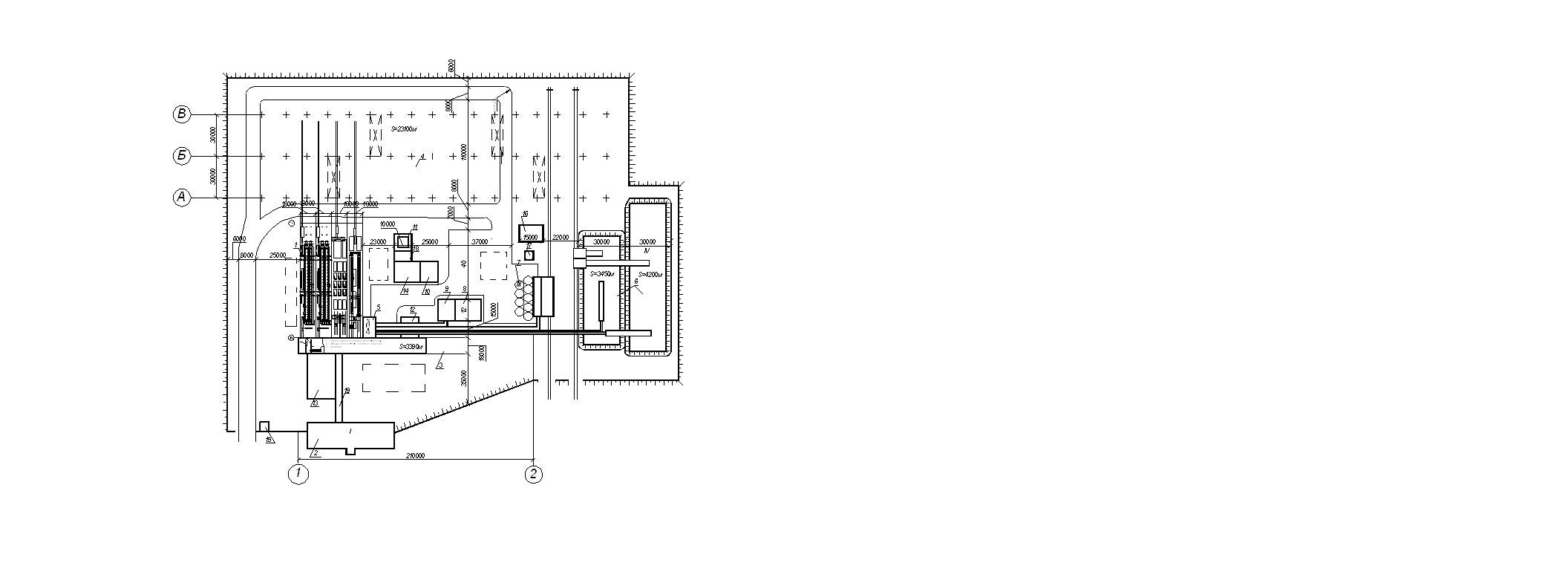

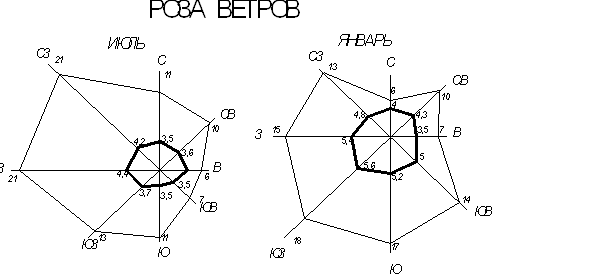

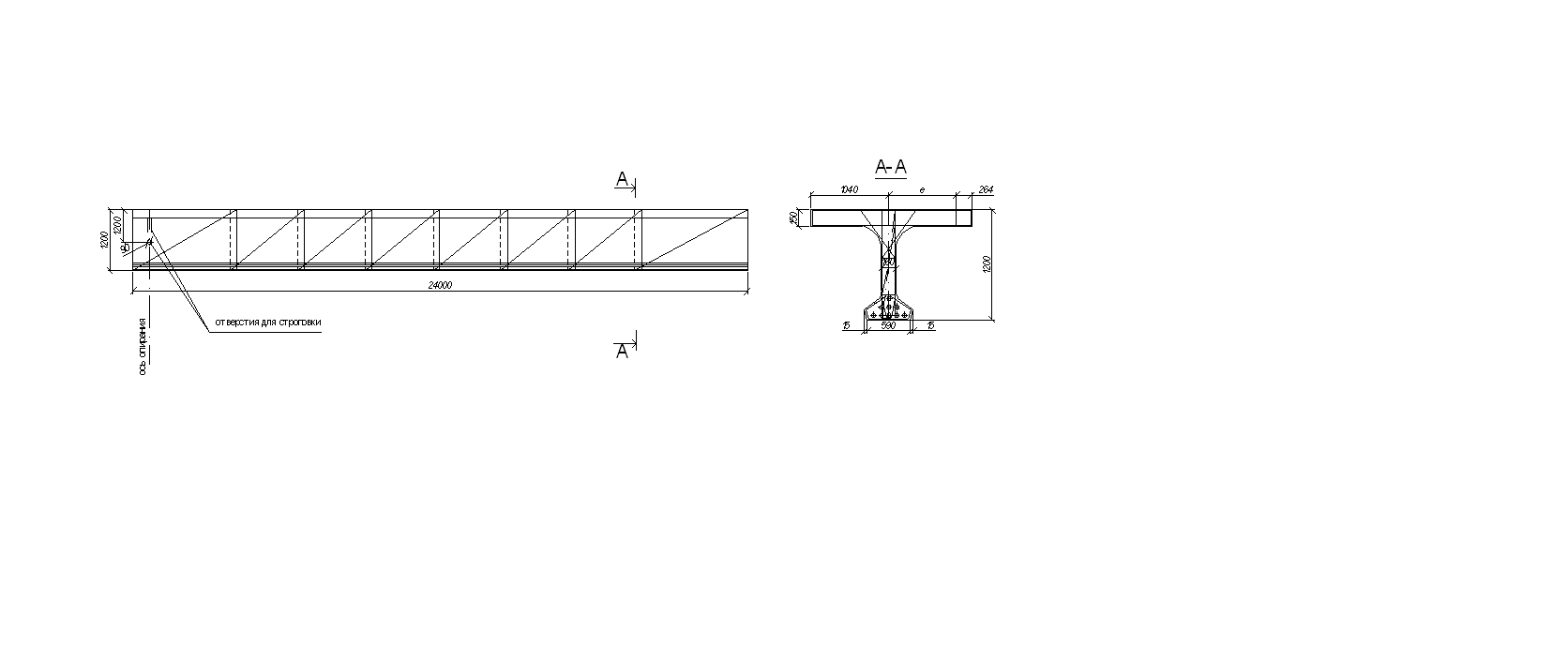

... основании проведенного анализа было установлено, что продольная ось формовочных цехов должна быть расположена в пределах 45…90 0 относительно меридиана для г. Солигорска. 3 Проектирование технологии производства железобетонных мостовых балок и формовочного цеха 3.1 Обоснование проектных решений конструкции балки пролётного строения длиной 24 м Железобетонные балки пролётных строений должны ...

0 комментариев