Навигация

4.2 Выбор материала

Материал колёс – Латунь ЛС 59, модуль Юнга и допускаемые напряжения которой ([τ]к – кручение, [σ]и – изгиб):

Е = 0.83.107, Н/см2;

[σ]и = 8500, Н/см2;

[τ]к = 10000, Н/см2.

Материал шестерней – сталь Ст45 /улучшенная/, модуль Юнга и допускаемые напряжения которой ([τ]к – кручение, [σ]и – изгиб):

Е = 2.15.107, Н/см2;

[σ]и = 19000, Н/см2;

[τ]к = 21700, Н/см2.

4.3 Расчёт модулей

Модуль зубчатых колёс вычисляется, исходя из условий контактной прочности (предотвращения выкрашивания) и условия прочности на изгиб для материалов колеса и шестерни. Из двух значений модуля, определенных из условия прочности, выбирается большее значение и округляется до ближайшего большего стандартного значения.

4.3.1 Расчёт модуля на выкрашивание

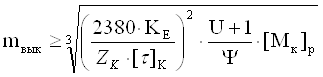

Формула для расчёта модуля цилиндрической прямозубой передачи из условия прочности на выкрашивание следующие:

(10)

(10)

где mвык – модуль на выкрашивание;

U - передаточное число;

[Мк]р = Мк·Ккнц·Кд·Кр – расчетный момент колеса, вычесленный с учётом влияния условий эксплуатации;

Мкр - крутящий момент на колесе;

Ккнц - коэффициент концентрации нагрузки (Ккнц = 1.4 при несимметричном расположении);

Кд - коэффициент динамической нагрузки, зависящий от погрешностей изготовления колеса и скорости вращения (Кд = 1.0÷1.1);

Кр - коэффициент режима работы, зависящий от наличия ударов, вибрации (Кр = 1.0÷1.1);

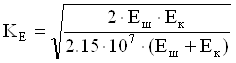

КЕ - коэффициент, учитывающий разнородность материалов колеса и шестерни, определяется по формуле:

(11)

(11)

где Eк, Eш – модули упругости материалов колеса и шестерни (Н/см2);

ZК - параметры колеса;

Ψ - относительная толщина колеса, для цилиндрического колеса Ψ = 4…10.

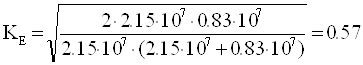

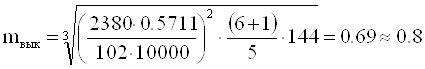

Для заданных материалов и полученных чисел зубьев и крутящих моментов:

Ψ = 5

[Мк]р = 120 · 1.2 · 1 · 1 = 144 Н·см

мм

мм

4.3.2 Расчёт модуля на изгиб

Расчет модуля из условия прочности на изгиб выполняется для элемента которого произведение [σ]и![]() y оказываеться меньшим, при этом в формулу подставляются значения параметров, характерные для этого элемента. Формула для расчёта модуля из условия прочности на изгиб :

y оказываеться меньшим, при этом в формулу подставляются значения параметров, характерные для этого элемента. Формула для расчёта модуля из условия прочности на изгиб :

Для цилиндрической прямозубой передачи:

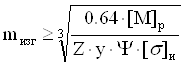

(12)

(12)

где y - коэффициент формы зуба, зависящий от числа зубьев Z;

[σ]и к![]() yк < [σ]и ш

yк < [σ]и ш![]() yш

yш

1215.5 < 18240

Расчет модуля на изгиб выполняется для колеса при заданных материалах и полученных чисел зубьев и крутящих моментов:

yк = 0.143

мм

мм

4.3.3 Выбор модуля

По рассчитанным модулям зубчатых колёс, подбираем ближайшее большее стандартное значение.

Ближайшее стандартное значение для прямозубых цилиндрических колёс:

m = 1 мм.

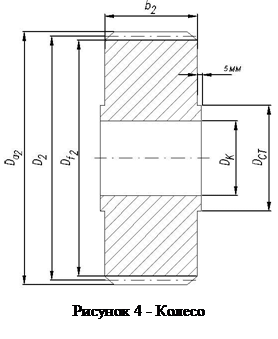

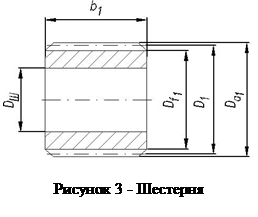

4.4 Расчёт размеров зубчатых колёс

Диаметры окружностей рассчитываются по следующим формулам:

Диаметр делительной окружности цилиндрического прямозубого колеса:

d = m . z (13)

Высота выступов цилиндрического прямозубого колеса :

ha= m . ha* (14)

ha*=1

Диаметр выступов цилиндрического прямозубого колеса:

da = d + 2ha (15)

Высота впадин цилиндрического прямозубого колеса:

hf=(ha*+C*)m (16)

C*= 0,35

Диаметр впадин цилиндрического прямозубого колеса:

df = m.z - 2.hf(17)

Ширина зуба цилиндрического прямозубого колеса:

b = m . Ψ (18)

Получаем следующие значения размеров зубчатых колёс.

ha=1 .1= 1 мм

hf=1.35.0.8= 1.08 мм

d5 =d3 = d1 = 0.8 . 17 = 13.6 мм

da5=da3=da1 = 13.6 + 0.8 = 14.4 мм

df5=df3=df1 = 13.6 – 2 . 1.08 = 11.44 мм

b5=b3= b1= 5 . 0.8 + 1= 5 мм

d2 = 0.8 . 34 = 27.2 мм

da2 = 27.2 +2 . 0.8= 28.8 мм

df2 = 27.2 – 2 . 1.08 = 25.04 мм

b2 = 4мм

d4 = 0.8 . 51 = 40.8 мм

da4 = 40.8+2 . 0.8= 42.4 мм

df4 = 40.8 – 2 . 1.08= 38.64 мм

b4 = 4 мм

d6 = 0.8 . 102 = 81.6 мм

da6 = 81.6 +2 . 0.8= 83.2 мм

df6 = 81.6 -2 . 1.08 = 79.44 мм

b6 =4 мм

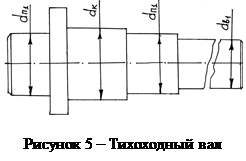

5 Расчёт валов

Расчёт валов производят при наличии следующих исходных данных: размеров зубчатых колёс, усилий в зацеплениях и схемы расположения зубчатых колёс на валах в осевом направлении.

Похожие работы

... масштабе (на чертеже) равны: ; ; ; , здесь и далее величина в скобках обозначает размер в миллиметрах на чертеже. ПЛАН СКОРОСТЕЙ Построение планов скоростей и ускорений проводится на основе последовательного составления векторных уравнений для точек звеньев механизма, начиная с ведущего звена, угловая скорость w1 которого задана. Находим численное значение скорости точки B из выражения: ...

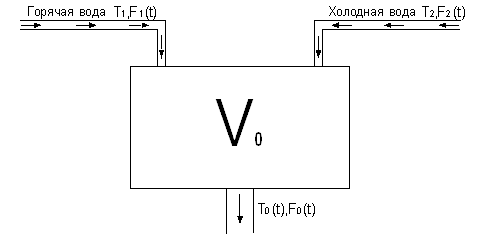

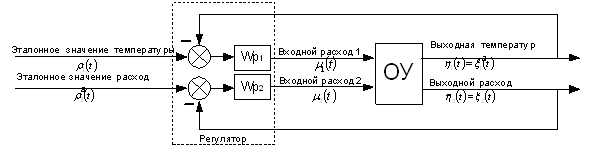

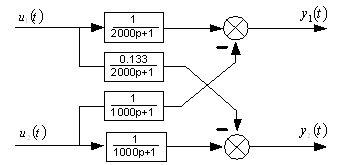

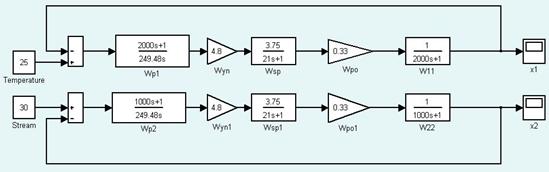

... несчастных случаев. Рассмотрен вопрос о мероприятиях по защите окружающей среды. 7. Технико-экономическое обоснование проекта 7.1. Выбор и обоснование аналога В качестве аналога автоматизированной системы управления тепличным хозяйством выберем комплекс «АСУ «Теплица» ЗАО “НАНКО”, который реализует следующие основные функции: · регистрацию и отображение значений контролируемых ...

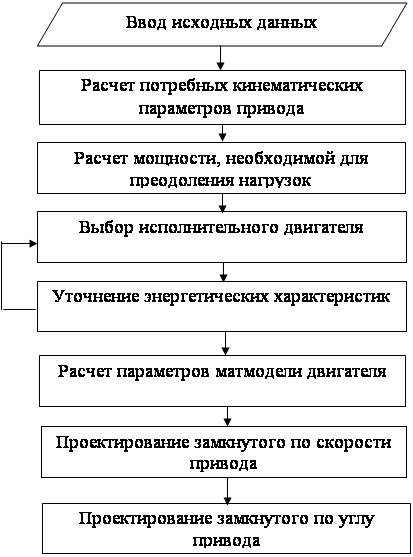

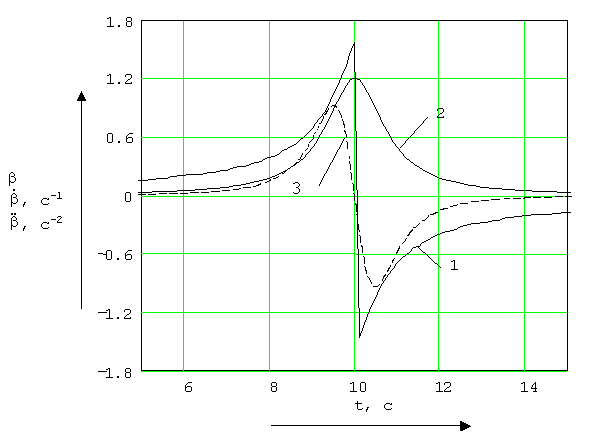

... , – статический момент нагрузки приведенного к валу двигателя, являющийся возмущающим воздействием (). Найдем передаточную функцию по структурной схеме (рис. 2.5) скорректированной системы управляемого привода. . . . . Таким образом, получили, что , значит, рассчитанный коэффициент передачи корректирующего устройства удовлетворяет требованиям к статической точности системы. Далее ...

... 2. Тип элементов, входящих в изделие и количество элементов данного типа; 3. Величины интенсивности отказов элементов , входящих в изделие. Все элементы схемы ячейки 3 БУ привода горизонтального канала наведения и стабилизации ОЭС сведены в табл. 13.1. Среднее время безотказной работы блока можно рассчитать по формуле: (13.5) где L - интенсивность отказов БУ следящего привода. ...

0 комментариев