Навигация

Расчет сил закрепления и основных параметров приспособления

7.2 Расчет сил закрепления и основных параметров приспособления

На операции производится сверление 4 отверстий ![]() под М6 и отверстия

под М6 и отверстия ![]() Н9

Н9

Из всех составляющих сил резания в дальнейших расчетах будут

использоваться только максимальные из них:

Р0 = 2031 Н - осевая сила при сверлении отверстия в Æ5 под М6

Р1= 1524 Н - осевая сила при сверлении отверстия Æ5Н9

Коэффициент запаса прочности

Коэффициент запаса для определения силы закрепления:

К=КохК1хК2хК3хК4хК5хК6=1 х 1.15x1 х 1.2x1 х 1=2.07,

где К0 = 1.5 - коэффициент гарантированного запаса [2,с.85]

К1 = 1 - коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях по [2,с.85]

К2 = 1.15 - коэффициент, учитывающий увеличение сил резания вследствие

затупления режущ его инструмента [2,с.84:табл.9]

К3 = 1 - коэффициент, учитывающий увеличение сил резания при прерывистом резании [2,с.85]

К4 = 1.2 - коэффициент, характеризующий постоянство силы закрепления [2,с.85]

К5 = 1 - коэффициент, характеризующий эргономику зажимных механизмов

[2,с.85]

К6 = 1 - коэффициент, учитывающий тип постоянной опоры по [2, с. 85]

Принимаем коэффициент запаса К=2.5 [2,с.85].

7.3 Определение силы закрепления

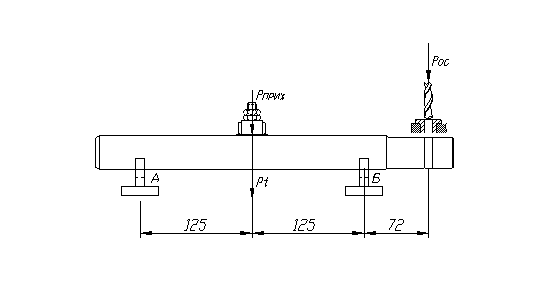

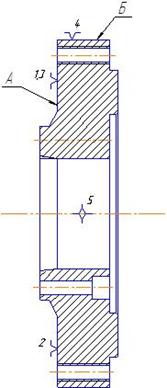

Схема действия на заготовку сил представлена на рисунке 7,1. Силу закрепления определяем из условия непроворота, несдвига, неотрыва и неопрокидывания.

Условие непроворота. Момент от силы резания Р0:

М1 = Р0 х А = 2031 х 26 = 52806 Н мм

где А = 62/2 - 5 = 26 мм

Условие непроворота представлено для максимального момента М1:

М1 х К=f х W х С

Откуда сила закрепления:

![]() Н

Н

где К = 2.5 - коэффициент запаса

f= 0.15 - коэффициент трения по [15,с.98:табл.21]

С = (62/2 + 45/2) / 2 = 26,75 мм - радиус установки опор

Условие несдвига представлено для силы Р0:

Р0хК=f х W

Откуда сила закрепления:

![]() Н

Н

Условие неотрыва представлено также для силы Р0:

Р0 х К=W

Откуда сила закрепления:

W=P0K=2031×2.5=5077,5 H

Условие неопрокидывания

Момент от силы резания Р0:

Мз=Р1×(А - С)= 2031 × (62 - 45)= 34527 Н-мм

Момент от силы резания Р1:

М1= Р1 × (Д - С)= 1524 × (50- 32) = 27432 Н-мм

где Д= 50 мм - радиус расположения оси отверстия Æ5.

Условие неопрокидывания представлено для максимального момента Мз:

М3 х К=f x W x C

Откуда сила закрепления:

![]() Н

Н

Сила закрепления - максимальная из определенных выше W = 33850Н

В качестве привода станочного приспособления выбираем мембранную пневмокамеру одностороннего действия с резиновой мембраной

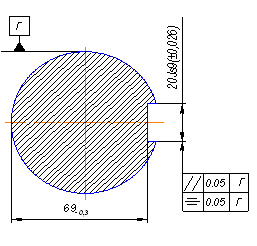

8 Расчет детали на прочность

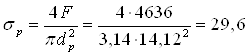

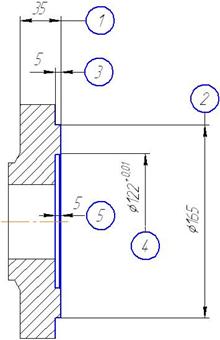

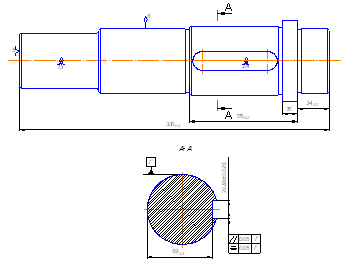

Рассчитываю на прочность деталь шток, на которую одета прижимная шайба.Диаметр штока 16мм. Для того чтобы проверить выдержит ли шток растягивающую нагрузку, произведем расчет штока на растяжение. Материал штока - Сталь 45, предел прочности [s] = 16 кН/см 2.

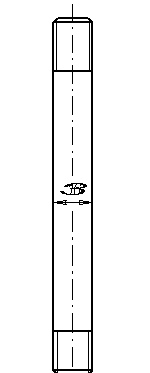

Рисунок 7.3 – Шток приспособления

![]()

Рассчитываю на прочность при растяжении резьбу M16 на штоке приспособления. Материал штока – Сталь 45.

Для того, чтобы при работе резьбу на штоке не сорвало, необходимо выполнение условия:

sр £ [s]р (8.1)

Предел текучести для Стали 45 равен sт=300 МПа [2].

[s]р=0,6sт (8.2)

[s]р=0,6×300 = 180 (МПа).

Опасным является сечение, ослабленное нарезкой.

Расчетный диаметр резьбы определяется по формуле:

dр=d – 0,94×p

где: d – внешний диаметр резьбы, мм;

p – шаг резьбы, мм.

dр=16 – 0,94×2 = 14,12 (мм).

(8.3)

(8.3)

где: F–максимальная осевая сила, действующая на растягивание штока,Н.

МПа

Условие (8.1) выполняется (29,62 < 180), следовательно, резьба на штоке выдержит нагрузку.

9 Точностной расчет приспособления

С информационной точки зрения расчеты допусков на изготовление элементов приспособления представляют собой преобразование информации о точности обработки поверхностей детали на данной операции в точностные требования к приспособлению.

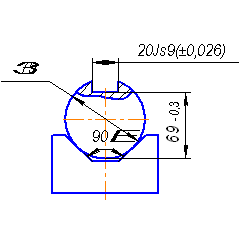

Прежде чем приступить к расчету точности, определим расчетные параметры, которые в большей мере влияют на достижение заданных допусков обрабатываемой детали. При обработке заданной детали на операции координатно – расточной к расчетным параметрам следует отнести допуск на диаметр наружной поверхности ø45Н9:Тø45 = 62 мкм.

Определим допустимую погрешность изготовления на параллельность установочной поверхности плиты:

![]() ,

,

где, Т - допуск на диаметр отверстия, Т ø5 = 30 мкм (см. п. 2.1);

КТ - коэффициент, учитывающий возможное отступление от нормального распределения отдельных составляющих, принимаем КТ=1,5;

КТ1 - коэффициент, принимаемый во внимание, когда погрешность базирования равна не нулю;

ЕБ - погрешность базирования заготовки, ЕБ=0 мкм (см. п. 5.2);

ЕЗ - погрешность закрепления заготовки, т.к. привод механизированный и погрешность закрепления будет постоянной, то учитываем ее один раз при настройке станка, принимаем ЕЗ=0;

ЕУ - погрешность установки приспособления на станке. Данная погрешность равна максимальному зазору H8/g9 между шпонкой и корпусом приспособления: ЕУ= Smax= 105 мкм;

ЕП - погрешность перекоса инструмента, ЕП=0;

ЕИ - погрешность, возникающая вследствие износа установочных элементов; (принимаем Еи = 0);

КТ2 - коэффициент, учитывающий вероятность появления погрешности обработки, принимаем КТ2=0,6;

w - средняя экономическая точность обработки, по [2, с.151, таблица 7.1] при обработке отверстия экономическая достижимая точность - 9 квалитет, т.е. w=62 мкм;

ЕПОЗ - погрешность позиционирования станка, по [3, с.7] ЕПОЗ=0 мкм.

При оговоренных условиях:

![]() мкм.

мкм.

С учетом полученных данных принимаем допуск параллельности ЕПР=100 мкм по [6, с.451, таблица 5] это соответствует 9 степени точности.

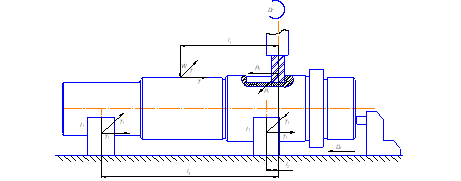

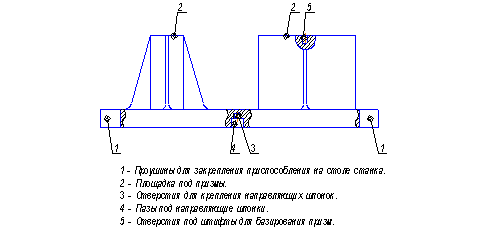

10 Описание устройства и принципа действия приспособления

Эксплуатация приспособления

1. Установить и закрепить приспособление на столе станке, установка происходит с помощью шпонки.

2. Подготовить базовые поверхности к установке заготовки.

3. Установить заготовку поворотом рукоятки распределительного крана 2 произвести закрепление заготовки с помощью прижимной гайки 8.

4. Обработать заготовку (просверлить отверстия Æ5 мм)

5. Поворотом рукоятки распределительного крана 2 в обратную сторону открепить заготовку.

6. Подготовить базовые поверхности приспособления к установке следующей заготовки.

7. В процессе эксплуатации приспособления выполнять пункты 1 - 7 технических требований. Приспособление хранить на деревянном основании. Воздействие атмосферных осадков и агрессивных сред недопустимо.

Список литературы

1. Справочник контролера машиностроительного завода. Допуски посадки, линейные измерения/ Под ред. А.И. Якушева – 3-е изд., перераб. И доп. – Машиностроение 1980. – 52 с.

2. Гжиров Р. И. Краткий справочник конструктора: Справочник – Л: Машиностроение, Ленингр. отд-ние, 1984. – 464 с., ил.

3. Справочник технолога машиностроителя. В 2-х т. Т. 2/ под ред. А. Г. Косиловой и Р. К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1986. 496 с., ил.

4. Белоусов А. Л. Проектирование станочных приспособлений: Учебное пособие для учащихся техникумов. - 3-е изд., перераб. и доп. - М.: Высшая школа, 1980. - 240 с., ил.

5. Методические указания к выполнению контрольной работы по проектированию станочных приспособлений для студентов специальностей: 7.090202, 7.090203, 7.090204 для всех форм обучения / сост. Г.С.Чумаков, отв. за выпуск А.У. Захаркин Сумы 1997 г. – с. 34.

6. Горбацевич А. Ф., Шкред В. А. Курсовое проектирование по технологии машиностроения: [Учеб. пособие для машиностроит. спец. вузов]. – 4-е изд., перераб. и доп. – мн.: Выш. школа, 1983. – 256 с., ил.

6. Справочник технолога - машиностроителя. В 2-х т. Т. 1 / Под ред. А. Г. Косиловой и Р. К. Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1986. - 496 с., ил.

7. Горошкин А.К., ²Приспособления для металлорежущих станков², справочник - 7 изд., перераб. и дополн. - М.: ²Машиностроение², 1979г.

Похожие работы

... усовершенствована методика их расчета, разработаны различные приводы с элементами, повысившими их эксплуатационную надежность.1. Проектирование станочного приспособления 1.1. Техническое задание Спроектировать установочно-зажимное приспособление под детали типа "Валы" для операции сверление отверстия на вертикально-сверлильном станке модели 2Н118А в условиях серийного производства; - ...

... , на которую проведен прочностной расчет, и наладка на операцию сверления. В процессе проектирования приспособления для сверления поперечного отверстия в детали «Вал шлицевый», изучены и освоены принципы проектирования станочных приспособлений, а также ряд смежных тем, таких как: расчет силовых схем привода; расчет погрешности базирования; расчеты на прочность; расчет сил резания и

... ГОСТ 4543-71 д, % , % КСИ, HRC HB 490 600 16 45 59 - 212-248 1.2 Технологический процесс изготовления детали (маршрутный) Деталь обрабатывается на операциях: 010 Токарная операция 020 Токарная операция 030 Токарная операция 040 Фрезерная операция 050 Сверлильная операция 1.3 Описание технологической операции 020 Токарная операция ...

... полость гидроцилиндра, толкатель отходит назад, тянет за собой прихват и отжимает вал. Заключение В результате проделанной работы нами разработано приспособление для обработки шпоночных пазов на вертикально - фрезерном станке 6Р12. Простота конструкции, использование типовых и стандартных деталей и узлов существенно облегчает изготовление приспособление, а использование гидравлического ...

0 комментариев