Навигация

Взаимосвязь автоматизированного проектирования и производства упаковки из картона

5 Взаимосвязь автоматизированного проектирования и производства упаковки из картона

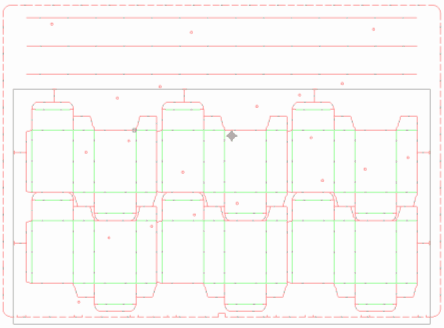

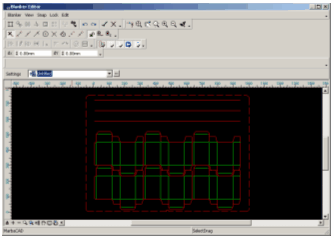

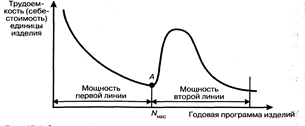

Организационная структура, применяемое технологическое оборудование и уровень автоматизации производств находятся в тесной зависимости от серийности тиражей выполняемых заказов. По организационно – техническим признакам выделяют единичное, мелко-, средне- и крупносерийное, а также массовое производство упаковки из картона. Эти типы производства отличаются по используемым технологиям печати и получения плоской заготовки упаковки, а, следовательно, и средствами автоматизации. Для каждого из этих типов производств характерны специфические особенности завершающего этапа автоматизированного проектирования упаковки – разработки чертежа раскладки заготовок.

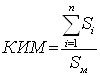

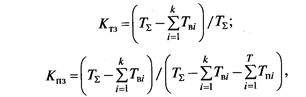

Процесс раскладки заготовок состоит в позиционировании разверток коробок на листе картона. В индустрии упаковки из картона раскладка является сложной оптимизационной задачей, причем намного более сложной по сравнению с задачей раскладки в традиционной полиграфии из-за невозможности обеспечить кратность размеров развертки упаковки стандартным форматам листа. Раскладка определяет важнейшие характеристики процесса производства складных коробок. Во-первых, это технико-экономические показатели. От оптимальности позиционирования зависит количество отходов картона, а также производительность процесса производства. Общеизвестен факт, что стоимость материала составляет до 40-60 % стоимости упаковки. Числовым показателем оптимальности позиционирования является коэффициент использования материала (КИМ), определяемый отношением суммарной площади получаемых из него разверток коробок (![]() ) к площади листа картона (

) к площади листа картона (![]() ):

):

(5.1).

(5.1).

Чем больше значение КИМ приближается к единице, тем меньше отходов картона и ниже себестоимость изготавливаемых коробок.

Во-вторых, от правильности позиционирования зависит качество печати, отделки, штанцевания, удаления отходов и разделения заготовок. При позиционировании следует предусматривать возможность равномерного распределения давления в процессе печати, балансировки штанцформ по осям симметрии .

В-третьих, позиционирование определяет механические свойства упаковки. Развертки упаковки необходимо ориентировать относительно машинного направления при изготовлении картона .

Как следует из вышеизложенного, качество раскладки имеет многокритериальную зависимость, поэтому принципиальным является использование формализованного опыта профессионалов упаковочной индустрии, заложенного в функциях специализированных САПР. Для создания раскладки в специализированных САПР применяется так называемый «мастер» раскладки, который поддерживает несколько вариантов алгоритма построения раскладки (среди которых есть и алгоритм оптимизации КИМ). При этом сгенерированная раскладка сохраняется в отдельном слое и меняется автоматически при изменении чертежа развертки упаковки.

5.1 Конструирование упаковки для пельменей

Потребители требуют от производителей упаковки качественную продукцию. При этом, под качеством упаковки подразумевают комплекс свойств: привлекательный внешний вид (ведь часто упаковка является единственным продавцом на полках магазинов), высокие эксплуатационные свойства (упаковка должна удовлетворять всем требованиям, предъявляемым к ней, начиная с транспортировки и складирования и заканчивая утилизацией) и оптимальные характеристики при сборке и упаковывании.Технологические допуски при конструировании картонной коробки для пельменей.

Обечайка.

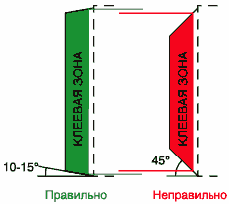

Если бы мы строили геометрическую развертку параллелепипеда, то высота верхней стороны обечайки должна была бы быть равна нижней стороне обечайки. Но у нас упаковка из материала, имеющего определенную толщину, а следовательно, минимум на эту толщину и надо уменьшить ширину дна обечайки, т. е. панель, к которой присоединяется клеевой клапан, должна быть на 0,5 мм меньше, чем симметричная ей часть. Это особенно важно при использовании автоматических фальцевально-склеивающих линий. Если сделать обе панели одинакового размера, может случиться так, что часть стенки будет торчать. При этом здесь надо учесть один момент. Клеевой клапан должен приклееваться к стороне, противоположной верхней крышке, для придания более эстетического вида упаковке. Само основание клеевого клапана нужно уменьшить на ширину толщины материала, чтобы скомпенсировать возможные неточности при автоматической склейке клапана. Слишком узкий клапан приводит к тому, что соединение получается непрочным. Чересчур широкий клапан приводит к неоправданному расходу материала. Оптимальная ширина клеевого клапана, как правило, колеблется от 10 до 30 мм, в зависимости от общих габаритов упаковки. Назначение скосов по его сторонам — при такой форме он не будет торчать из-за допустимых погрешностей склейки. Угол скоса делать слишком большим не рекомендуется. Правильная величина угла в 10-15°, вместо 45°. Дело в том, что клеевой слой наносится не вплотную к месту бига, а на определенном расстоянии.

Рис.42. Проектирование клеевого клапана.

При угле в 45° и более по краям остается большая непроклеенная область, что ослабляет соединение.

Коробка.

Здесь также необходимо учесть, что материал имеет определенную толщину. Поэтому при конструировании была учтена невозможность равнозначных размеров бортика коробки и клапанов, фальцуемых внутрь.

Изображенная на чертеже замковая конструкция коробки не самая массовая. Она не имеет клеевого сцепления, а значит, от того, насколько правильно будет построена развертка, зависит прочность дна. Для надежной сборки такой конструкции было предусмотрено зацепление клапанов друг с другом, для чего сделан скос 2-х из них под острым углом.

Особенно хочется заострить внимание на двух деталях. Первая — это место сочленения клапанов, линий биговки и режущих ножей. Там выполнена технологическая выемка, во избежание разрыва материала. И вторая, не менее важная деталь — это небольшой скос на загибающемся клапане. Это делается для того, чтобы дно не выпирало наружу из-за неизбежных перекосов при сборке.

Зацепление замка расположенного на обечайке происходит с прорезью под этот замок в соответствующем месте самой коробки. Полуокружность разработана с радиусом необходимым и достаточным для удобного зацепления его двумя пальцами в процессе эксплуатации.

Для предотвращения выпадания продукта из коробки предусмотрена следующая замковая конструкция:

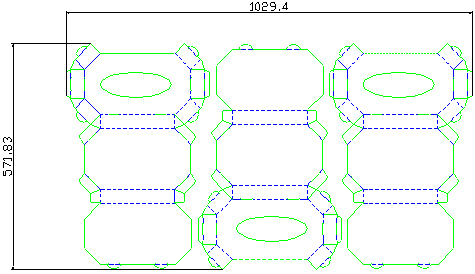

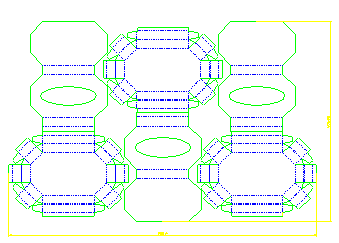

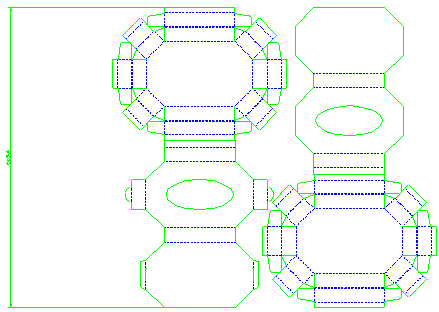

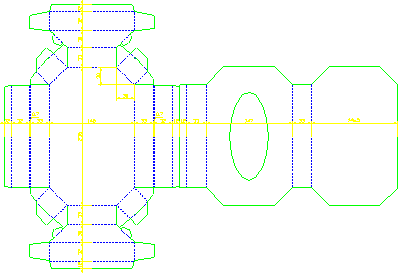

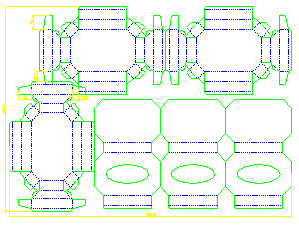

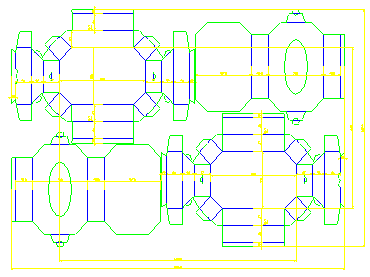

Варианты разверток коробки для пельменей:

Рис. 44.

Рис.45.

Рис.46.

Рис.47.

Рис.48.

Окончательный вариант с отверстиями для специй и язычками для лучшего скрепления с коробкой

Рис.49. Окончательный вариант развертки коробки.

Выбор раскладки на лист обусловлен не только оптимальным КИМ, но и учетом последующих операций как печати, так и лакирования.

5.2 Автоматизированное проектирование и производство штанцевальных форм

Производству штанцевальных форм предшествует трудоемкий этап их проектирования. Задача проектирования штанцевальной оснастки состоит в определении типов и видов элементов штанцформы в зависимости от конфигурации развертки и раскладки, вида и типа картона, объема тиража и других факторов.

К оптимизируемым элементам штанцевальных форм относят:

- основание штампа;

- вид и тип рабочего инструмента (высекальных, биговальных, перфорационных и других видов линеек);

- количество и место установки перемычек между развертками;

- количество и место расположения арок в линейках;

- конфигурацию отдельных элементов линеек;

- тип, марку и габаритные размеры пружиняще-эжекторных элементов;

- технологию их приклеивания к основанию штампа;

- вид и тип элементов, образующих систему биговальных каналов и т. д.

В качестве средств автоматизации разработки штанцевальной оснастки выступают модули разработки штанцевальной оснастки в составе специализированных CAD/CAM систем. Основу подобных модулей составляют базы данных по штанцевальному оборудованию.

Модули разработки штанцевальной оснастки в соответствии с выбранными маркой и моделью штанцевальной машины выполняют функции:

- автоматической расстановки арок в линейках;

- расстановки перемычек в диалоговом режиме;

- автоматического создания чертежа основания штанцформы (со всеми необходимыми отступами, отверстиями для крепежа, компенсационными ножами);

- определения размеров, места расположения пружиняще-эжекторных элементов;

- автоматического проектирования системы биговальных каналов контрштампа с выполнением чертежа;

- автоматической подготовки чертежей оснастки для удаления отходов и разделения заготовок.

Традиционно в качестве основания штанцформы используется фанера. Задача подготовки основания штанцформы к сборке состоит в прорезании в основании пазов для линеек. Наибольшее распространение сегодня получает применение специализированных лазерных установок с числовым программным управлением (ЧПУ типа CNC – computer numerical control) для прожигания пазов в основании штампа. Недостатки фанеры (наличие полостей, сучков, двойных слоев) вынуждает искать альтернативные материалы основания штанцформы. На сегодняшний день в этом качестве выступают металлические («сэндвич») и неметаллические (дурамар) конструкции. В первом случае для подготовки основания также используется лазер, а во втором – установки резки струей воды.

Максимальную автоматизацию подготовки линеек штанцформы обеспечивает применение автоматизированного комплекса оборудования, включающего в свой состав автоматические машины для нарезки, пробивки арок и гибки, максимальную автоматизацию подготовки пружиняще-эжекторных элементов штанцформы - устройства резки струей воды с ЧПУ типа CNC.

Сейчас в России самым массовым способом формирования системы биговальных каналов является использование ленточных биговальных матриц, но эта технология представляется неперспективной: отсутствие автоматизации (матрицы нарезаются вручную) приводит к большой трудоемкости процесса приладки, а также к низкому качеству контрштампа. Все большее распространение в качестве системы формирования биговальных каналов получает технология биговальных матриц из пертинакса. В отличие от ленточных биговальных матриц биговальные матрицы из пертинакса изготавливаются посредством фрезерования: либо на фрезерных установках с ЧПУ (CNC), либо на плоттерных установках, оснащенных модулем фрезерования. Сейчас в Европе для формирования системы биговальных каналов достаточно широко используется технология стальных пластин marbagrid, для производства которых применяется лазер.

При изготовлении форм для удаления отходов (в том случае, если они выполнены на фанерном основании) используются лазерная или фрезерная установки.

Все вышеперечисленное оборудование (лазерная, фрезерная установки, устройство резки струей воды, плоттерные системы) обладают высокой степенью автоматизации, комплекс для подготовки линеек работает в автоматическом режиме. Для управления плоттерами и некоторыми моделями лазеров, поддерживающих данный формат, используется набор команд языка HPGL. Для управления станками с ЧПУ типа CNC - набор команд языка CFF2 (сокращение от Common File Format версии 2 – стандарт обмена данными в специализированных для индустрии упаковки из картона CAD/CAM системах) или DDES2 (сокращение от Digital Diecutting Exchange Standard версии 2 – стандарт Международной ассоциации производителей штанцформ IADD).

Как в России, так и в Европе до сих пор достаточно распространены штанцевальные системы, в которых одна из операций (например, разделение заготовок) осуществляется либо с помощью ручных приспособлений, либо вообще вручную. Однако последние тенденции однозначно показывают, что будущее за подходом к построению полностью автоматизированных штанцевальных систем. Признанным лидером на рынке штанцевальных комплексов является группа компаний Bobst. Последние модели Bobst способны работать со скоростью свыше 10000 ударов в час.

Новейшие тенденции в области автоматических фальцевально-склеивающих линий предусматривают модульный подход к их построению. Таким образом решаются проблемы небольших тиражей, фальцовки и склеивания упаковки сложных конструкций. Особое внимание уделяется интегрированным устройствам контроля качества, обеспечивающим однородность и точность обрабатываемых заготовок. Как правило, в штанцевальных и фальцевально-склеивающих линиях функция стапелирования выполняется автоматически.

Выбор штанцформ:Качество упаковки из картона складывается из многих факторов, среди которых оснастка для штанцевания – один из основных. Оснастка для штанцевания в значительной степени определяет поведение упаковки при фальцовке и склеивании, а затем и при упаковывании.

Именно поэтому ведущие зарубежные производители уделяют большое внимание вопросам совершенствования технологий штанцевания, производства штанцформ, а также качеству материалов, используемых в их производстве. Причем, наряду с повышением качества упаковки, не менее актуальной является задача повышения экономической отдачи от эксплуатации штанцформ. Основными направлениями работ в рамках этой задачи являются:

· сокращение времени приправки при запуске тиража,

· увеличение тиражестойкости штанцформ,

· повышение реальной производительности штанцевальных машин.

Как видно из табл. 2, производители упаковки в России пока не используют все многообразие возможных решений для штанцевания, тем самым принципиально ограничивая собственные возможности по повышению качества упаковки и увеличению объемов прибыли от использования штанцевальных машин.

Табл.2. Сравнение ассортимента оснастки для штанцевания в России и Западной Европе.

| Вид оснастки | Россия | Западная Европа |

| Штанцформы для производства упаковки | На фанерном основании со стальными линейками | Со стальными линейками (в том числе повышенной износостойкости) на основаниях: · фанера, фанера улучшенного качества (marbaplex) · композиционные материалы (duramar) · стальной «сэндвич» («sandwich») С биговальными пластинами |

| Ответные части штанцформ | Ленточные биговальные каналы Контрматрицы из прессшпана и пертинакса | Ленточные биговальные каналы Контрматрицы из пертинакса, латуни, ветронита Стальные биговальные контрпластины |

| Оснастка для удаления отходов | Традиционное исполнение Технология marbastrip | Традиционное исполнение Технологии marbastrip, marbastrip-s, clip strip |

| Оснастка для разделения заготовок (нижняя часть) | Комбинированное «экономичное» исполнение Цельнометаллическая сварная конструкция | Комбинированное «экономичное» исполнение |

Основание штанцформы

Рис.24. Виды дефектов фанеры.

Первая проблема – неоднородность фанеры. Наличие полостей, сучков, двойных слоев ведет к дефектам при лазерной резке пазов, что приводит к снижению прочности крепления линеек в основании штампа. Причем это снижение как правило не ощутимо при сборке штанцформы. Подобные недостатки сказываются в процессе эксплуатации штанцформы и могут приводить к необходимости непредвиденного ремонта. Таким образом, из-за экономии 20-30 долларов на качестве фанеры, штанцевальная машина может простаивать от несколько часов до целой смены. Поэтому важно использовать фанеру высшего качества из отборного шпона.

Вторая проблема – низкая влагостойкость фанеры (рис. 24). Под воздействием влаги фанера меняет свои геометрические размеры. Тем самым особые требования предъявляются к условиям хранения и транспортировки фанеры и штампов на фанерном основании. Эти требования сами по себе влекут дополнительные затраты, а их несоблюдение приводит к невозможности выполнения заказа и простою оборудования. Выходом в этом случае является использование фанеры со специальным покрытием, которое обеспечивает повышенную стабильность внешних размеров основания штанцформы.

Но и этим не исчерпываются недостатки фанеры. Физические свойства фанеры и стали, из которой изготавливаются линейки и основание контрштампа, различны, поэтому температурные колебания, возникающие в процессе штанцевания, становятся проблемой для точности совмещения штампа и контрштампа. При возникновении подобной ситуации штанцевальное оборудование опять же вынуждено простаивать. Кроме того, низкая прочность фанеры допускает не более одной замены линеек в основании при условии сохранения качества.

Для устранения дефектов, возникающих при работе штанцформы на фанерном основании, зарубежные производители стали применять в качестве основания штанцформ альтернативные материалы.

Наилучшими характеристиками обладает стальное основание «сэндвич» («sandwich»), получившее название из-за своей структуры: «сталь – полимерный компаунд - сталь». Основание, изготовленное по этой технологии, обладает исключительной прочностью (тиражестойкость – более 10 млн. ударов; может выдержать более 10 замен линеек). При эксплуатации штанцформы «sandwich» не возникает проблемы совмещения штампа и контр-штампа.

Высокая стоимость штанцформ на металлическом основании обуславливает применение неметаллических материалов, наибольшее распространение из которых получил дурамар (duramar) – многослойная стеклоткань с наполнителем из полиэстера. По своим характеристикам дурамар значительно превосходит другие материалы, такие как пертинакс (pertinax), пермаплекс (permaplex), акриловое стекло (acrylglas).

В таблицах приведен сравнительный технико-экономический анализ использования штанцформ с различными типами оснований. Предполагается, что штанцформы оснащены режущими линейками повышенной износостойкости, которые требуют замены через 1 млн. ударов.

Таблица 3.

Технико-экономические характеристики штанцформ с основаниями из различных материалов.

| Материал основания | Стоимость, $ | Тиражестойкость, млн. ударов | Стоимость замены линеек, $ | Возможное число замен линеек |

| Фанера | ~700 | 2 | ~490 | 1 |

| Дурамар | ~1800 | 5 | ~540 | 4 |

| «Sandwich» | ~3200 | >10 | ~540 | > 10 |

Таблица 4.

Стоимость штанцформы в расчете на 1 тиражный лист, руб.

| Тираж, листов | 100 тыс. | 200 тыс. | 500 тыс. | 1 млн. | 2 млн. | 5 млн. | 10 млн. |

| Фанера | 0,22 | 0,11 | 0,04 | 0,02 | 0,02 | 0,02 | 0,02 |

| Дурамар | 0,56 | 0,28 | 0,11 | 0,06 | 0,04 | 0,02 | 0,02 |

| «Sandwich» | 0,99 | 0,5 | 0,2 | 0,1 | 0,06 | 0,03 | 0,02 |

Данные, приведенные в табл. 2 и 3, говорят сами за себя. Но хотелось бы отметить, что здесь не учтены возможные затраты при простое оборудования. Вероятность таких простоев при использовании фанерного основания нельзя не принимать во внимание (причины этого описаны выше). Необходимо также подчеркнуть, что использование дурамара и особенно основания «sandwich» обеспечивает максимально возможное качество упаковки.

Режущие линейки.

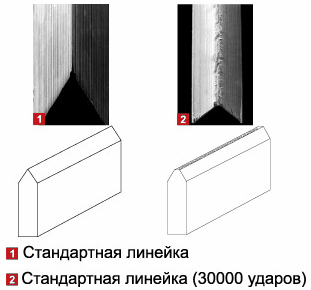

Основной проблемой традиционных линеек с острой режущей кромкой является то, что эти линейки подвергаются значительной деформации в течение первых 20–50 тысяч ударов (рис. 25). Вследствие этого штанцевальный автомат приходится часто останавливать для дополнительной приправки и регулировки давления.

Рис.25. Тестирование режущих линеек с кромкой традиционной формы.

Рис.26. Линейка mpower.

Линейки нового поколения повышенной износостойкости с особой конфигурацией режущей кромки – со скруглением (компании Marbach, рис. 5) или с плоской площадкой малого размера (компании Essmann+Schaefer) обходятся приблизительно в 1,5–2 раза дороже, чем стандартные, но зато обладают значительными преимуществами:

· сведено к минимуму время приправки,

· значительно увеличен срок службы режущей линейки (минимум в 2 раза),

· отсутствует различие в качестве биговки, связанное с износом режущих линеек (изменением их высоты).

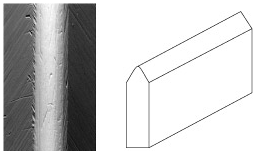

Большое влияние на время приправки и износостойкость штанцформ оказывает технология подготовки линеек перед сборкой штанцформы Новые технологии подготовки и монтажа линеек (шлифование каналов, скосов и др., рис. 27), осуществляемые при помощи автоматического оборудования, позволяют сократить время на местную приправку штанцформ за счет уменьшения количества и повышения надежности оставшихся «проблемных» мест (большие углы, малые радиусы изгиба линеек, стыковка линеек под острыми углами). Использование автоматического оборудования для подготовки линеек повышает точность заготовки отрезков линеек до ±0,02 мм. Это обеспечивает изготовление идентичных по размерам коробок на многоместных формах и воспроизводимость штанцформ при ремонте и повторном изготовлени.

Рис.27.Технология шлифования линеек.

Анализ времени приправки с применением новых технологий на примере технологии mpower фирмы Marbach, приведен в табл. 4.

Таблица 5.

Время приправки при выполнении новых заказов.

| 1 работа | 2 работы | В неделю | В месяц | В год | |

| Стандартная штанцформа | 3 ч | 6 ч | 36 ч | 144 ч | 1728 ч |

| Штанцформа с линейками mpower | 1,5 ч | 3 ч | 18 ч | 77 ч | 864 ч |

| Экономия (из расчета 100 долларов - стоимость машинного часа) | 150 $ | 300 $ | 1800 $ | 6700 $ | 86400 $ |

Из табл. 3 видно, что при использовании линеек с особой конфигурацией режущей кромки экономия средств из расчета на одну штанцевальную машину приближается к 100000 долларов в год. Можно установить следующую зависимость: чем чаще меняются тиражи, тем больше экономия.

Экономия средств значительно увеличивается при больших тиражах, требующих замены линеек (табл. 5).

Таблица 5.

Расчет затрат на изготовление тиража 2 млн. листов.

| Затраты | Обычная штанцформа | Штанцформа с линейками mpower |

| Штанцформа | 700 $ | 750 $ |

| Первая приправка | 3 час. x 100 $/ час. (простой оборудования) = 300 $ | 1.5 час. x 100 $/ час. = 150 $ |

| Замена линеек | 490 $ | - |

| Вторая приправка | 300 $ | - |

| ИТОГО | 1790 $ | 900 $ |

Таким образом, только на одном тираже за счет использования линеек повышенной стойкости можно выиграть 900 $. Нужно учесть также, что сокращение количества ремонтов штанцформ значительно облегчает задачу планирования загрузки оборудования. Наиболее распространена односторонняя заточка с односторонней фаской. Угол заточки для картона =21-22 0. При высечке заготовки по периметру изделия ножи устанавливают фаской наружу, в сторону обрезков. При высечке отверстий в заготовкеножи размещают фаской внутрь, в сторону удаляемой части материала. Эжекторные материалы, применяемые для оклейки штанцформ, существенно влияют на качество конечной продукции и скорость работы штанцевального пресса. Удовлетворить указанным условиям позволяет употребление только специальных материалов, к которым предъявляются следующие требования:

· обеспечение необходимой степени деформации (сжатия) и усилия;

· быстрое восстановление первоначальных размеров при скоростях до 15000 циклов в час (и более);

· сохранение характеристик на протяжении всех циклов деформации (тиражестойкость);

· отсутствие эффекта старения при длительном хранении штанцформ.

Современные специальные материалы (резины и полиуретаны) отвечают всем этим требованиям. По выполняемым функциям их можно разделить на 3 группы:

· пориcтые резины твердоcтью 35-40 ед. – для простого выталкивания картона;

· сплошные резины специального профиля твердостью 55-60 ед. – для надежной фиксации картона вдоль режущих линеек, разделяющих заготовки (сохранения картонных перемычек);

· твердые сплошные резины твердостью 60 ед. – для выталкивания отходов малых размеров (в узких щелях, малых отверстиях).

В настоящее время существует два способа подготовки эжекторных материалов для оклейки штанцформ:

· стандартная процедура - ручная подготовка отрезков нужной длины из полосовых материалов с последующим приклеиванием им к основанию штанцформы спецклеями;

· новая технология – нарезание водоструйным автоматом цельных кусков оригинальной конфигурации из листовой резины с самоклеящейся пленкой, а также автоматическая нарезка полосовых резин специального профиля (из рулона с самоклеящейся пленкой) с одновременной разделкой концов под нужным углом. Файлы раскроя листовой и рулонной резины создаются теми же программами, что и файл штанцформы (например MarbaCAD/Impact). Новая технология кроме существенного повышения производительности труда на операции оклейки штанцформ (что важно для их изготовителя), дает и определенные преимущества потребителю штанцформ:

· резина с самоклеящейся пленкой, приклеиваемая к ламинированной фанере, может быть впоследствии легко удалена и приклеена вновь при дополнительной пропилке засечек на режущих линейках или их замене (ремонте),

· из-за отсутствия мелких отдельных кусков резины для сложных криволинейных ножей (при стандартной технологии обрезинивания) повышается общая надежность крепления эжекторных материалов к основанию штанцформы.

Кроме уже рассмотренных выше компонентов штанцформы (основание, режущие линейки, эжекторные материалы) существенное воздействие на качество высеченной упаковки, а именно линий сгиба – биговки, оказывает технология бигования. Обычно она осуществляется с помощью биговальной линейки и ответного канала. При таком способе процессы формирования биговок с присущей им деформацией растяжения картона и его высечки происходят одновременно. Основными проблемами при использовании стандартной технологии являются:

· меняющееся качество биговки (сопротивления высеченной заготовки изгибу) в ходе тиража, связанное с разрушением кромок ленточных биговальных каналов или пертинаксовых матриц, а также приближением биговальных линеек к ответной поверхности из-за износа режущих линеек;

· отсутствие возможности регулировки глубины (приправки) биговки;

· необходимость обеспечения большого количества перемычек между высекаемыми изделиями из-за воздействия на них напряжений растяжения в картоне. Воздействие таких напряжений приводит к частичной или полной потере прочности перемычек и, как следствие, к разрушению листа при выходе из секции штанцевания пресса.

· невозможность получения качественной биговки на «проблемных» материалах: двустороннеламинированных картонах (упаковка для напитков), различных пластиках, так как данные материалы требуют специальных профилей биговок (то есть биговальных каналов и бигующих профилей).

Несколько лет назад компания MARBACH разработала и запатентовала принципиально новую технологию бигования. В основу положен принцип разделения процессов биговки и высечки, позаимствованная из ротационной высечки in-line машин, где сначала один инструмент осуществляет бигование материала, а затем второй – высечку. Технология носит имя «биговальной пластины». В штанцформе на основании Duramar, изготовленной таким способом, отсутствуют биговальные линейки, вместо них на слое специального эластомера размещается изготавливаемая гравированием оригинальная биговальная пластина из анодированного алюминия. Кромки биговальных профилей в отличие от традиционных штанцформ находятся выше кромок режущих линеек и первыми касаются обрабатываемого материала. Только после окончания процесса бигования за счет деформации эластомера происходит проникновение режущих линеек в материал. Между эластомером и основанием штанцформы располагается калиброванная прокладка, заменяя которую можно приправлять биговки. Ответной частью для такой штанцформы служит цельная стальная пластина с биговальными каналами. Новая технология позволяет:

· сохранять постоянное качество биговки от первого до последнего листа тиража;

· приправлять биговку;

· существенно сократить количество перемычек на картоне из-за отсутствия вредного воздействия на них напряжений растяжения, что позволит увеличить скорость работы штанцавтомата;

· получать совершенную биговку на «проблемных» материалах, а также получать эксклюзивные виды биговок (например, для сигаретных коробок со скругленными гранями).

Разновидности ответных биговальных частей для штанцформ. Принципиально их можно поделить на:

· ленточные биговальные каналы, закупаемые в качестве обычных расходных материалов к конкретной штанцформе. Количество производителей (не изготовителей штанцформ) велико, ассортимент типов (пластик, металл, прессшпан и др.) и размеров разнообразен;

· оригинальные контрматрицы (см. рис. 30) на единичное изделие многоместной штанцформы из материалов пертинакс (Pertinax), ветронит (Vetronit), латунь;

· цельные (на всю штанцформу) стальные контрпластины с биговальными каналами, получаемыми путем механического гравирования, электроэррозионной обработкой (углубленные) и прожигаемые лазерным лучом (сквозные).

Первые два типа применяются со штанцформами на фанерном основании как вследствие небольшой тиражестойкости, так и относительно невысокой стоимости. Кроме того, далеко не идеальная точность позиционирования линеек в фанерном основании требует отдельно совмещать либо каждую биговальную линейку с ее ответной частью (ленточные каналы), либо линейки одного изделия (коробки) с матрицей для него. Большая часть технологий, о которых шла речь, пока не востребована российскими производителями картонной упаковки, а иногда и совсем им не знакома. Крайне редко за рубежом заказываются штанцформы Duramar со стальными контрпластинами. Чаще используются фанерные штанцформы, причем с ленточными биговальными каналами, намного реже - с пертинаксовыми контрматрицами, что свидетельствует, на наш взгляд, о неподготовленности отечественного рынка к потреблению hi-tech оснастки, использование которой характерно для давно сформировавшегося рынка западной Европы. При отсутствии устойчевого спроса на hi-tech оснастку, учитывая также исторически сложившееся технологическое отставание от остального мира в вопросах штанцевания, российский рынок сегодня не имеет собственного предложения по оснастке западно-европейского уровня. Ассортимент отечественных изготовителей оснастки исчерпывается фанерными штанцформами и биговальными контрматрицами из пертинакса.

Таблица 6.

| ХАРАКТЕРИСТИКИ ОТВЕТНЫХ ЧАСТЕЙ ШТАНЦФОРМ | |||||

| Тип ответной части | Срок службы, циклы | Стоимость | Время установки/приладки | Точность совмещения со штанцформой | |

| 1 | Ленточные биговальные каналы | ~100000 | * | * | * |

| 2 | Rillma® Pertinax | ~300000 | *** | *** | *** |

| 3 | marbagrid® | ~1000000 | ***** | **** | *** |

| 4 | Гравированная стальная контрпластина | ~2000000 | ***** | ***** | *** |

| 5 | Эродированная стальная контрпластина | ~5000000 | ******* | ***** | ***** |

С точки зрения степени воздействия на производимый продукт (картонную упаковку) штанцформы и ответные части для них являются наиболее важным компонентом комплекта высекальной оснастки, так как от качества их изготовления напрямую зависит и качество высекаемых изделий. В понятие «качество» по отношению штанцформ и ответных частей мы вкладываем совокупность их качеств и параметров, позволяющих потребителю получить упаковку с заданными характеристиками (геометрические размеры, сопротивляемость изгибу по линиям биговки/рицовки/перфорации, отсутствие внешних дефектов от воздействия оснастки) при максимально возможной производительности штанцевального оборудования. Кроме того, обязательным компонентом «качества» считается также применение при изготовлении штанцформы и ответной части материалов и технологий, оптимальным образом удовлетворяющих требуемой точности ее изготовления, а также необходимой тиражестойкости.

BOBST Autoplatine SP (BOBST SA), WPM (WUPA), Iberica (Iberica AG). К оснастке для указанных машин предъявляются достаточно жесткие технические требования с целью обеспечения качества производимой упаковки и поддержания максимально высокой производительности, которая подчас достигает 8 000 листов в час.

Плоским штанцеванием является процесс обработки листовых и рулонных материалов плоскими штанцевыми формами с применением биговальных контрматриц или биговальных каналов, придающий изделию фигурную форму.

Сменный инструмент, изготовленный по оригинальной конфигурации, соответствующей конкретной работе по штанцеванию материала, принято называть штанцевальной оснасткой (оснасткой для штанцевания). Упомянутые штанцевые формы (далее «штанцформы») и биговальные контрматрицы (или каналы) являются лишь одним из компонентов комплекта штанцевальной оснастки, используемого на оборудовании, осуществляющем автоматическое штанцевание, удаление отходов и разделение высеченных заготовок.

В комплект штанцевальной оснастки для такого оборудования могут также входить:

· оснастка удаления отходов;

· оснастка разделения заготовок;

В зависимости от конкретного вида работы по штанцеванию, от запроса заказчика, а также принятой у изготовителя технологии производства компонентов оснастки она может быть изготовлена в различной комплектации и исполнении, подразумевающем использование различных расходных материалов, технологий их обработки и сборки. Ниже приводятся общее описание наиболее часто встречающихся способов исполнения компонентов штанцевальной оснастки для плоского штанцевания.

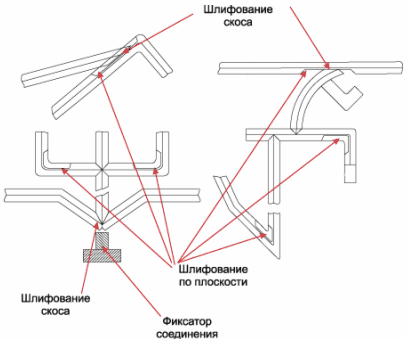

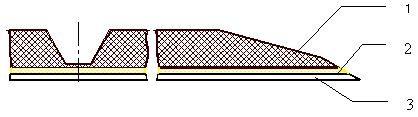

Плоская штанцформа состоит из плоского основания с прорезанными в нем пазами, в которые вставлены режущие, биговальные и другие специальные типы стальных линеек.

Рисунок 32 Плоская штанцформа (схема устройства)

1 - основание штанцформы; 2 - режущие линейки; 3 - биговальные линейки; 4 - выталкивающие (эжекторные) элементы; 5 - крепежные детали; 6,7 - специальная вставка с матрицами для тиснения; 8 - матрицы для тиснения; 9 - биговальные контрматрицы; 10 - позиционирующие штифты.

Наиболее распространенным материалом для основания плоской штанцформы является фанера из твёрдых пород дерева (береза, бук, клен), пригодная для лазерной резки. Вдоль контура режущих, перфорационных и других линеек, проникающих при штанцевании вглубь обрабатываемого материала, на рабочую (обращенную к обрабатываемому материалу) поверхность основания клеями специальных типов приклеиваются выталкивающие (эжекторные) материалы. Они могут иметь различный профиль сечения, быть изготовлены из различных материалов (резина, пробка, специальные материалы) с различными характеристиками твердости и временем релаксации. Применение конкретного эжекторного материала определяется характеристиками обрабатываемого материала, а также типом и производительностью штанцевального оборудования.

В основание штанцформы также могут быть вмонтированы специальные детали, например, резьбовые втулки особого «Т» образного профиля для крепежа в штанцевальной машине. При одновременном совмещении плоского штанцевания с процессом конгревного (рельефного) тиснения штанцформа в своем основании может иметь специальные вставки с матрицами для тиснения. В таком случае штанцформа также может быть укомплектована контр-матрицами для тиснения. Штанцевание производится с применением, как уже было сказано выше, биговальных контрматриц или каналов. Для установки оригинальных биговальных контрматриц в отверстия основания штанцформы монтируются позиционирующие штифты (как правило, стальные).

По запросу заказчика штанцформа дополнительно может укомплектовываться в оговоренных количествах как биговальными каналами или контрматрицами, так и приправочным листом, представляющим собой тонкий лист специальной бумаги, пластика или кальки с нанесенным на него контуром расположения линеек штанцформы. Приправочный лист используется для выравнивания давления по рабочей поверхности в штанцевальных машинах.

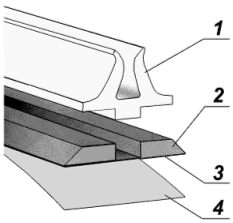

Биговальной контрматрицей называется специальное устройство, являющееся ответной частью биговальных линеек плоской штанцформы. Как правило, на каждую часть штанцформы, соответствующую одному высекаемому изделию (при многоместной штанцформе), изготавливается отдельная контрматрица. Таким образом, один комплект биговальных контрматриц составляет количество, равное числу расположенных на штанцформе изделий (мест) плюс некоторое количество запасных контрматриц. Заказчик может заказать несколько комплектов контрматриц. Биговальные контрматрицы (см. рис. 33) изготавливаются фрезерованием из специального листового материала пертинакс, имеющего клеевой слой, защищенный силиконовой бумагой. Пертинакс представляет собой многослойный армированный специальной тканью пластик и может иметь различную толщину (от 0,3 до 1,0 мм) в зависимости от толщины материала, предназначаемого для бигования с помощью данной контрматрицы. Габаритные размеры и конфигурация контрматриц зависит от конструкции конкретного изделия, которое будет высечено с их помощью.

Рис.33. Биговальная контрматрица (в разрезе)

1 - пертинакс; 2 - клеевой слой; 3 - силиконовая бумага;

Биговальный канал представляет собой специальное устройство ленточного типа. Биговальный канал состоит из направляющего пластикового устройства, собственно биговальной канавки со скошенными внешними кромками, стального или тонкопленочного пластикового основания с клеевым слоем и защитной силиконовой бумаги. Бортики биговальной канавки могут изготавливаться из различных материалов: пластика, прессшпана. В зависимости от назначения биговальный канал может располагаться несимметрично относительно оси симметрии сечения биговальной линейки, а также быть сдвоенным (две параллельные биговальные канавки на одном основании).

Рис.34. Конструкция биговального канала

1 - юстировочная направляющая; 2 - биговальная канавка; 3 - пластиковое основание с клеевым слоем; 4 - защитная силиконовая бумага;

Оснастка для удаления отходов

Верхняя часть оснастки для удаления отходов представляет собой конструкцию, состоящую из плоского фанерного основания с прорезанными в нем лазерным лучом пазами и отверстиями, в которые вставлены детали, выполняющие роль пуансонов, которые проталкивают отходы через отверстия в нижней части оснастки для удаления отходов. Пуансоны могут быть изготовлены из различных материалов: дерева, фанеры, стали, цветных металлов и сплавов, пластмассы и пр. Кроме того, верхняя часть оснастки имеет приклеенные к фанерному основанию прижимные устройства в виде полос из поролона различной твердости и плотности в зависимости от свойств обрабатываемого материала. Также в фанерное основание оснастки могут быть вмонтированы специальные детали для крепежа оснастки в штанцевальной машине (здесь, например, резьбовые втулки особого «Т» образного профиля) и другие детали.

Нижняя часть оснастки для удаления отходов состоит из плоской фанеры с вырезанными в ней по оригинальной конфигурации удаляемых отходов отверстиями. Кромки отверстий обрабатываются специальными фрезами для получения фасок особой формы и размеров. В необходимых случаях в фанеру могут быть вмонтированы стальные линейки для разделения (сепарирования) отходов друг от друга. К фанере по согласованию с заказчиком могут быть прикреплены балки специального профиля из фанеры либо другого материала для крепления оснастки в штанцевальной машине.

Для совместной транспортировки и хранения верхней и нижней частей оснастки для удаления отходов они могут быть соединены между собой при помощи специальных стальных либо пластиковых винтов и гаек с применением промежуточных втулок.

Оснастка для разделения заготовок

Верхняя часть оснастки для разделения заготовок представляет собой конструкцию, состоящую из выдавливающих высеченные заготовки элементов, смонтированных на плоском фанерном основании и вмонтированных в него деталей для крепежа оснастки в штанцевальной машине. Выдавливающие элементы могут состоять из деталей, изготовленных из фанеры, дерева, пластика либо металла и оклеены специальной пористой резиной со стороны, обращенной к обрабатываемому материалу. При определенных видах работ в фанерное основание могут быть вмонтированы специальные прижимные устройства, закрепляемые при помощи резьбовых крепежных изделий.

Нижняя часть оснастки для разделения заготовок в зависимости от вида работы и специфических требований заказчика может быть изготовлена в различных видах. Основными из них являются: комбинированное исполнение и цельнометаллическое.

Комбинированая оснастка состоит из перестраиваемой под различные форматы металлической рамы, для облегчения конструкции, как правило, изготавливаемой из алюминиевых сплавов, и съемной решетки, вырезаной лазерным лучом из плоской фанеры или специального пластика. К фанерной решетке винтами крепятся стапелирующие кронштейны, аналогичные представленным на рис. 6, но несколько иной конструкции. Затем решетка винтами крепится к раме. Оснастка имеет специальный позиционирующий кронштейн, используемый для установки оснастки в штанецевальной машине.

Цельнометаллическая оснастка представляет собой раму с внутренней решеткой, детали которых изготавливаются из стали методом лазерной или водоструйной резки по оригинальной конфигурации. Затем детали проходят финишную механическую обработку и соединяются сваркой. К сваренной конструкции крепятся специальные металлические раздвижные кронштейны для стапелирования разделяемых заготовок. Рама имеет специальное приспособление для точного позиционирования оснастки в штанцевальной машине.

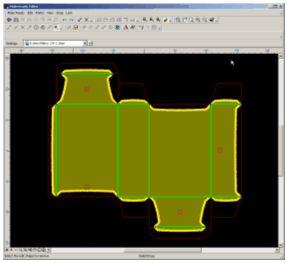

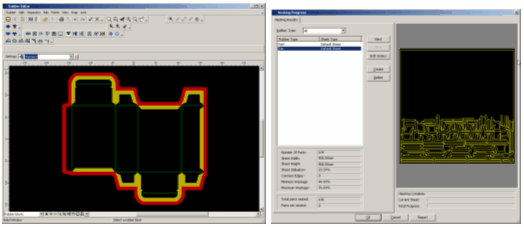

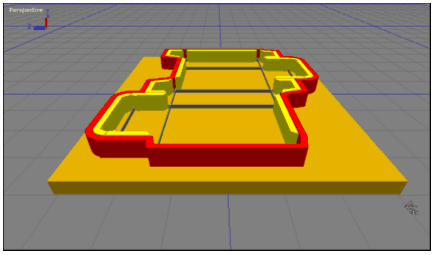

Проектирование штанцевальной оснастки в среде САПР MarbaCAD.Остановимся подробнее на проектировании центральной оснастки для послепечатной обработки – штанцформе. В MarbaCAD предусмотрено несколько облегчающих задачу утилит:

- автоматическая отрисовка основания штанцформы по имеющейся информации о раскладке. В базе данных присутствуют все автоматы BOBST с соответствующими требованиями по размещению контуров относительно фанеры. Осуществляется проверка допустимости раскладки по габаритным размерам. Возможно добавление дополнительных типов высекальных машин. Также имеется возможность отрисовки основания для широко распространенных тигельных машин с ручным накладом – просто фиксированный отступ от крайних ножей до края фанеры.

- Расстановка компенсационных линеек согласно рекомендациям BOBST с возможностью ручной подстройки.

- Расстановка массивов символов (например, крепежных отверстий, соответствующих основанию данного автомата) с отслеживанием пересечения с ножами. Остаются только те элементы, с которыми не пересекаются элементы чертежа.

На рис.37. представлена штанцформа для BOBST SP 104. Видно паз системы centerline для крепления в машине, ножи для дробления отходов и компенсационные ножи, а также ряд отверстий для более надежного крепления штанцформы.

Рис. 37 Спроектированная штанцформа для BOBST SP 104.

Отдельного упоминания заслуживает автоматическая программа по расстановке так называемых перемычек – технологических пропусков в резе для обеспечения целостности основания штанцформы. В большинстве случаев программа без участия оператора расставляет перемычки оптимальным образом (исходя из нескольких настраиваемых алгоритмов) как на прямых так и на кривых участках. Вообще расстановка перемычек, или, по другому, мостов является внутренним свойством объектов в MarbaCAD, таким же, как, например, цвет или тип линии. Этим чертеж кардинально отличается от аналогичных, изготовленных в неспециализированных программах, где для обеспечения пропуска в резе примитивы разрываются на части. Естественно, процесс расстановки перемычек полностью настраивается и может быть продолжен вручную в особо сложных случаях.

Также очень полезной является утилита отслеживания двойных линий (когда в чертеже друг на друга накладываются несколько отдельных примитивов). После запуска команды все 2-е линии выносятся в отдельный блок и делаются одинарными. Это позволяет избежать неточностей в расценке заказов и сбоев в лазерной резке.

Для расстановки ножей для разделения (дробления) отходов и засечек на ножах используются отдельные команды. Их преимущество заключается в том, что одинаковые места в чертеже отслеживаются согласно блочной структуры чертежа и необходимо обрабатывать одинаковые места только 1 раз.

Полученный чертеж штанцформы, после добавления отверстий для крепления контрматриц и элементов тиснения можно напрямую отправлять на лазерное оборудование для вырезания из материала основания. Постпроцессоры для большинства распространенных лазерных систем входят в комплект поставки, а нестандартные могут быть поставлены дополнительно.

Перейдем теперь к технологии проектирования одного из вариантов ответной части для штанцформы – контрматрицы. Контрматрица является альтернативой широко распространенным контр-биговальным каналам и обладает рядом преимуществ – большим сроком службы, гибкостью в выборе формы и расположения каналов, быстротой установки. Контрматрица выполняется обычно из пертинакса на фрезеровальном оборудовании и рассчитана на одноразовое применение. В MarbaCAD предусмотрена мощная утилита по проектированию контрматриц. На рис.37. представлен результат запуска автоматической утилиты применительно к медицинской коробки.

Рис.37. Контрматрица для медицинской коробки.

В ручном ассистируемом режиме расставляются отверстия для совмещения контрматрицы и штанцформы. Так как вся работа ведется в разных слоях одного чертежа, вероятность несовпадения штанцформы и контрматрицы практически равна нулю. Так же в полуавтоматическом режиме имеется возможность подредактировать полученный контур обхода фрез, спозиционировать отверстия для элементов тиснения. В сложных случаях (например, сигаретные пачки), можно воспользоваться ручным режимом задания путей движения инструментов. Чертеж контрматрицы является управляющей программой для соответствующего фрезерного оборудования, что устраняет необходимость конвертации форматов.Подготовив основу штанцевой формы для лазерной резки, а контрматрицы для фрезерования, самое время заняться изготовлением режущих линеек. Для этой цели в MarbaCAD встроен модуль разбивки чертежа штанцформы на отдельные контуры ножей с последующим изготовлением этих ножей на автоматическом оборудовании. На рис. 4 показан процесс редактирования ножа для межклапанного паза медицинской коробки. Сначала выбирается начало и конец контура, затем независимо указываются условия на обоих концах подготавливаемой линейки (укоротить, удлинить, рубить с усом или без уса). Расставляются маркеры боковой шлифовки и линейка готова к изготовлению. Сначала она нарезается в размер с пробитыми арками автоматом HUGO, затем шлифуется и гнется на полуавтоматическом или автоматическом гибочном оборудовании. Таким образом к моменту, когда вырезано основание штанцформы, линейки уже заготовлены и мастеру остается только инсталлировать их в прорезанные пазы. Это позволяет достичь более чем 30% экономии времени на общее изготовление штанцформы.

После сборки штанцевой формы (установки режущих линеек в пазы основания) остается финишный процесс – оклейка штанцформы эжекторными материалами (разными сортами резин) для хорошего отделения обработанного листа от штанцформы. Согласно новейшим веяниям в технологии оклейки штанцформы, в некоторых случаях удается существенно сэкономить время и повысить качество штанцформы за счет контурного реза резины. Здесь MarbaCAD также предлагает законченную утилиту для удобного проектирования. На рис. а изображено окно мастера по подготовке контурной резины, а на рис.38 b показано как эта резина будет вырезана из стандартного листа (для 8 коробок).

Рис. 38а. Проектирование контурной резины. Рис.38б. Размещение резины на листе.

Вообще инструментарий оптимального размещения любых контуров в заданном листе представлен в MarbaCAD весьма полно и может быть использован для оптимизации любого рода сборок элементов.

Заканчивая с оснасткой для 1-й секции высекальных автоматов, на рисунке представлен общий вид штанцформы, оклеенной по контурной технологии, полученный с помощью 3D модуля MarbaCAD.

Рис.39. 3D изображение штанцевой формы.

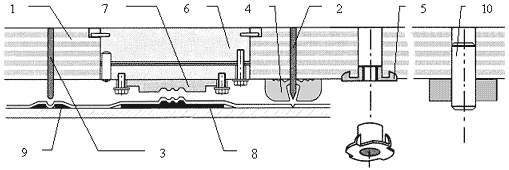

Теперь остановимся на стрипперной секции машин типа BOBST, предназначенной для удаления из листа ненужных отходов. Различают 2 способа изготовления оснастки для этой секции – с нижними штифтами (классическую) и без нижних штифтов (экономичную, MarbaStrip). В первом случае (классическая технология) отверстия, куда проталкивается отход, делаются больше по всему периметру, и удаление отхода осуществляется за счет фиксации его между нижними и верхними штифтами и последующего движения вниз. Во втором случае (MarbaStrip) отверстия имеют более сложную форму и в некоторых местах уже отхода. Отход проталкивается в эти отверстия за счет верхних штифтов и упругой деформации. И та и другая технологии имеют широкое распространение и поддерживаются MarbaCAD. Например, на рис. 40a представлена верхняя панель классической стрипперной оснастки (папа), а на рис. 40б – средняя панель (мама). Нижняя часть оснастки (штифты), является перенастраиваемой оснасткой машины и отдельно не изготавливается.

В обоих вариантах оснастки MarbaCAD предлагает удобные средства по получению необходимых контуров внутренних отверстий и периметра. Например, внешний контур «мамы» получается за 4 щелчка мышью, что существенно ускоряет процесс. Аналогично обстоит дело с внутренними отверстиями – их достаточно обозначить щелчком мыши, и либо согласиться с настройками по умолчанию, либо подредактировать контур и расположение выталкивающих линеек. Если в чертеже есть несколько одинаковых отверстий, то они обрабатываются за один раз. И конечно проектировщик видит одновременно контур удаляемого отхода и контур отверстия, что исключает грубые ошибки. Для машин без стрипперной секции аналогично проектируется оснастка для удаления передней кромки листа.

Наименее распространенная, и как следствие, наиболее проблемная, секция для разделения заготовок для машин комплектации ER (секция блэнкинга, или 3-я секция). Разделение заготовок целесообразно применять только при очень больших тиражах, поэтому к оснастке для 3-й секции предъявляются повышенные требования. Обычно это наиболее дорогостоящий элемент всего комплекта. Некоторая автоматизация проектирования оснастки для блэнкинга появилась только в 3-й (последней) версии MarbaCAD, и на настоящий момент находится на этапе изучения.

Рис.41. Проектирование оснастки для секции разделения заготовок.

Подводя итог, можно сказать, что MarbaCAD является мощной средой проектирования всего комплекса оснастки, необходимого для послепечатной обработки листовых материалов в различных высекальных автоматах. Прибавив сюда продвинутые возможности по ведению полной базы данных по клиентам и оборудованию, а также возможность интеграции с широким набором различных устройств, мы получаем один из наиболее мощных и универсальных продуктов, представленных на рынке в данной области.

Похожие работы

... финансового состояния, невозможности своевременно исполнять обязательства по платежам в бюджет, внебюджетные фонды, перед поставщиками сырья и материалов. Глава 3. Совершенствование организации основного производства на ООО «ЛИМАН» 3.1 Анализ использования производственно-технического потенциала Проанализируем производственный потенциал приведенных в таблице 8. Таблица 8 Показатели, ...

... на упаковку или этикетку, предназначенные для идентификации товаров или отдельных его свойств, доведения до потребителя информации об изготовителях (исполнителях) и основополагающих характеристиках товара. Основные методы экспертизы Проводят экспертизу по органолептическим и физико-химическим показателям. Контролируют также показатели безопасности Нормативно-техническая документация СТБ 1100 ...

... не должно превышать допустимого уровня, установленного медико–биологическими требованиями и санитарными нормами качества продовольственного сырья и пищевых продуктов Министерства здравоохранения России. При проведении экспертизы подлинности крупы могут возникать следующие цели исследования: ♦ идентификация вида крупы; ♦ идентификация сорта и номера (марки) крупы; ♦ способы ...

... 7. Исследования и разработки. 8. Человеческие ресурсы. 9. Управленческие системы и практическая деятельность. 10. Общая эффективность организации. 3. ПОВЫШЕНИЕ КОНКУРЕНТОСПОСОБНОСТИ ПРОДУКЦИИ БЛАГОВЕЩЕНСКОГО КОНСЕРВНОГО ЗАВОДА ПУТЕМ ОРГАНИЗАЦИИ СОБСТВЕННОГО ЖЕСТЯНОБАНОЧНОГО ПРОИЗВОДСТВА 3.1 Анализ рынка 3.1.1 Характеристика отрасли Решая первостепенную экономическую и актуальную ...

0 комментариев