Навигация

Конструктивное выполнение и использование валов

5.2 Конструктивное выполнение и использование валов

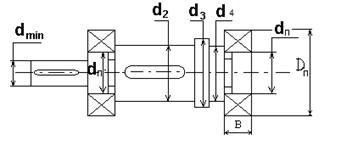

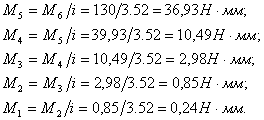

dв![]()

![]() - диаметр вала по моменту кручения

- диаметр вала по моменту кручения![]()

[![]() kp]=(15…20) H/мм2

kp]=(15…20) H/мм2

dв1![]()

![]()

![]() 0,9≈1

0,9≈1

dв2![]()

![]()

![]() 1,1≈1

1,1≈1

dв3![]()

![]()

![]() 1,4≈1,5

1,4≈1,5

dв4![]()

![]()

![]() 1,8≈2

1,8≈2

dв5![]()

![]()

![]() 2,4≈2,5

2,4≈2,5

dв6![]()

![]()

![]() 3,4≈3

3,4≈3

5.3 Выбор и расчет опор

ОПОРЫ ВАЛОВ И ОСЕЙ

ОБЩАЯ ХАРАКТЕРИСТИКА ПОДШИПНИКОВ СКОЛЬЖЕНИЯ

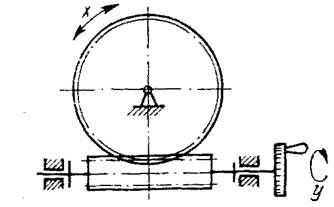

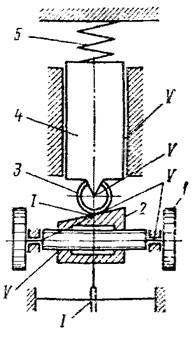

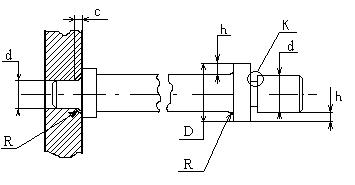

Общие сведения. Подшипник скольжения является парой вращения, он состоит из опорного участка вала (цапфы) и собственно подшипника котором.

Их используют в качестве опор валов и осей механизмов и машин в тех случаях, когда применение подшипников качения затруднено или невозможно по ряду причин: высокие вибрационные и ударные нагрузки; низкие и особо высокие частоты вращения; работа в воде, агрессивных средах, а также при недостаточном смазывании или без смазывания; необходимость выполнения диаметрального разъема; отсутствие подшипников качения требуемых диаметров (миниатюрные и особо крупные валы) и др.

Надежность работы подшипников в значительной мере определяет работоспособность и долговечность машин.

Благодаря бесшумности и указанным выше достоинствам, а также по конструктивным и экономическим соображениям опоры скольжения находят широкое применение в паровых и газовых турбинах, двигателях внутреннего сгорания, центробежных насосах, центрифугах, металлообрабатывающих станках, прокатных станах, тяжелых редукторах и пр.

По виду трения скольжения различают:

подшипники сухого трения — работают на твердых смазочных материалах без смазочного материала;

подшипники граничного (полужидкостного) трения;

подшипники жидкостного трения

подшипники с газовой смазкой.

По виду воспринимаемой нагрузки и подшипники подразделяю на-

радиальные — воспринимают радиальную нагрузку

упорные — воспринимают осевые силы

радиально-упорные — воспринимают радиальные и осевые нагрузки; обычно их функции выполняют упорные подшипники, совмещенные с радиальными.

Цапфу, передающую радиальную нагрузку, называют шагом — при расположении ее в конце вала и шейкой — если она находится в середине вала. Цапфу, передающую осевую нагрузку, называют пятой, а подшипник подпятником.

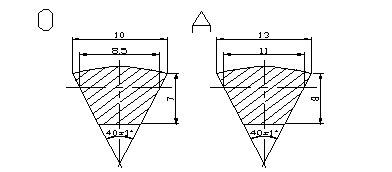

Форма рабочей поверхности подшипников и цапф может быть цилиндрической, конической и шаровой. Конические и шаровые подшипники применяются редко.

Самое главное требование- малое трение

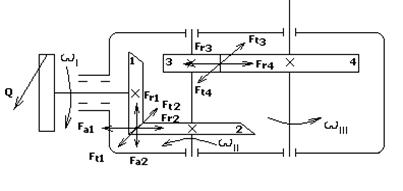

При выборе шарикоподшипников исходят из усилия, возникающие при зацеплении зубчатых колес.

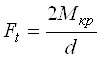

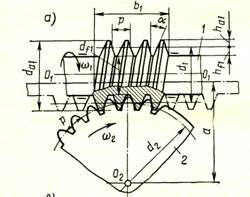

При выборе шарикоподшипников исходят из усилий, возникающих при зацеплении зубчатых колес. Для цилиндрической передачи это усилие:

- окружное усилие

- окружное усилие

![]() - радиальное усилие

- радиальное усилие

где ![]()

Радиальная сила направлена к центру зубчатого колеса.

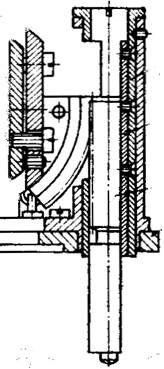

Подшипники выбираются в зависимости от действующих нагрузок, так как здесь действует радиальная сила. Выбор ведется по внутреннему диаметру подшипника ГОСТ 8338 – 75: получаем, что первому валу соответствует подшипник 1000091, второму валу – 1000091/1,5, третьему – 1000092, четвертому – 1000093.

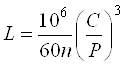

Правильность выбора подшипника определяется по его динамической грузоподъемности. Для этого используется следующая формула:

- долговечность в часах

- долговечность в часах

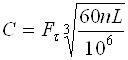

где С - динамическая грузоподъемность, n – число оборотов, Р – эквивалентная динамическая нагрузка. А Р, в свою очередь, вычисляется по формуле:

![]()

где Х – коэффициент нагрузки, V – коэффициент вращения, Кб – коэффициент безопасности, КТ – температурный коэффициент.

Для прямозубых цилиндрических передач:

Х = V = Кб = КТ =1,

- грузоподъемность,

- грузоподъемность, ![]()

Вычислим окружное усилие, радиальное усилие, грузоподъемность и результаты запишем в таблицу 3

| № колеса | Окружное усилие, Н | Радиальное усилие, Н | Грузоподъемность, Н |

| 1 | 6 | 2,18 | 25,6 |

| 2 | 13 | 4,73 | 55,5 |

| 3 | 33 | 12 | 140,8 |

| 4 | 93 | 34 | 399,16 |

Ft= 2Mкр/d – окружное усилие

Ft1= 2*0,0025/0,001= 5

Ft2 2*0,0045/0,001= 9

Ft3 2*0,009/0,0015= 12

Ft4 2*0,0198/0,002= 19,8

Ft5 2*0,04752/0,0025= 38,016

Ft6 2*0,133056/0,003= 88,704

F![]() = Ft·tg

= Ft·tg![]() – радиальное усилие

– радиальное усилие

F![]() 1= 5·tg20= 1,82

1= 5·tg20= 1,82

F![]() 2= 9·tg20= 3,28

2= 9·tg20= 3,28

F![]() 3= 12·tg20= 4,37

3= 12·tg20= 4,37

F![]() 4= 19,8·tg20= 7,21

4= 19,8·tg20= 7,21

F![]() 5= 38,016·tg20= 13,84

5= 38,016·tg20= 13,84

F![]() 6= 88,704·tg20= 32,29

6= 88,704·tg20= 32,29

Для прямозубых цилиндрических передач:

X=V= Kб= Kt=1

C=F![]()

![]() 6

6

L=104 час

C![]() Cтабл

Cтабл

C1=1,82![]() 6=0,005

6=0,005

C2=3,28![]() 6=0,0075

6=0,0075

C3=4,37![]() 6=0,01

6=0,01

C4=7,21![]() 6=0,019

6=0,019

C5=13,84![]() 6=0,0349

6=0,0349

C6=32,29![]() 6=0,068

6=0,068

5.4 Определение КПД

ηр=η1·η2·η3·η4·η5

ηi=1-cπf(1/z1+1/z2)*1/2

f=0,15

c= (F![]() +2,87)/( F

+2,87)/( F![]() +0,17)

+0,17)

c1=(1,82+2,87)/(1,82+0,17)= 2,36

c2=(3,28+2,87)/(3,28+0,17)=1,78

c3=(4,37+2,87)/(4,37+0,17)=1,59

c4=(7,21+2,87)/(7,21+0,17)=1,37

c5=(13,84+2,87)/(13,84+0,17)=1,19

η1=1-1,82*3,14*0,15(1/24+1/43)*1/2= 0,96

η2=1-1,78*3,14*0,15(1/24+1/49)*1/2= 0,97

η3=1-1,59*3,14*0,15(1/24+1/54)*1/2= 0,97

η4=1-1,37*3,14*0,15(1/24+1/55)*1/2= 0,98

η5=1-1,19*3,14*0,15(1/24+1/68)*1/2= 0,98

ηр=η1·η2·η3·η4·η5

ηр=0,96·0,97·0,97·0,98·0,98= 0,87=87%

Заключение

При проектировании редуктора находят практические приложения такие важнейшие сведения из курса, как расчеты на контактную и объемную прочность, тепловые расчеты, выбор материалов и термообработок, масел, посадок, параметров шероховатости поверхности и т. д. При выборе типов передач, вида зацепления, механических характеристик материалов надо учитывать, что затраты на материалы составляют значительную часть стоимости машин: в редукторах общего назначения -85 %, в дорожных машинах — 75 %, в автомобилях — 70 % и т. д. Таким образом, изыскание путей снижения массы проектируемых объектов является важнейшей предпосылкой дальнейшего прогресса, необходимым условием сбережения природных ресурсов. Уместно отметить, что большая часть вырабатываемой в настоящее время энергии проходит через механические передачи, поэтому их КПД в известной степени определяет эксплуатационные расходы.

Наиболее полно требованиям снижения массы и габаритных размеров удовлетворяет привод с использованием планетарных передач. Этому виду передач посвящено большое внимание.

Список используемой литературы:

1. “Прикладная механика” авторы: Г.Б.Иосилевич, Г.Б.Строганов

2. П.Д.Дунаев, О.П.Леликов ”Конструирование узлов и деталей машин”

3. В.Н.Кудрявцева ”Курсовое проектирование деталей машин”

Похожие работы

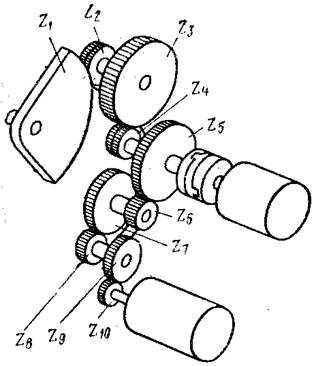

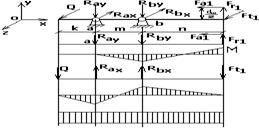

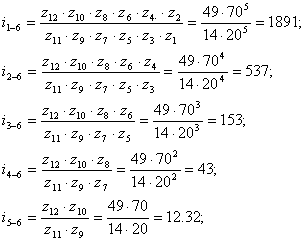

... профиль головки зуба, доведённый до цилиндра, оформленного конструктивно в виде так называемой цевки. Поэтому цевочное зацепление целесообразно назвать цевочным часовым зацеплением. 5. Разработка кинематической схемы а) Определение обще-передаточного отношения. Zi+1 – число зубьев ведомого колеса. б) Определение числа ступеней. Точность работы будет тем больше, чем меньше число ...

... w и Т заносятся в таблицу 3.1. Примечание. Для одноступенчатого редуктора крутящий момент определяется по формуле , [Н·м]; , [Н·м]; [Н·м]; , [Н·м]. [Н·м]. Расчет клиноременной передачи Расчет клиноременной передачи проводим исходя из ранее рассчитанной мощности электродвигателя, Рэд и принятого передаточного отношения клиноременной передачи iр.п.=2. Определение сечения ремня ...

... 5 установить в опоры скольжения корпуса поз.11. 7. Установить крышку поз12 и прикрутить ее винтами поз.15 и штифтами поз.20. Заключение В курсовом проекте спроектирован редуктор программного механизма. Все требования удовлетворены, и поставленные задачи выполнены. Достигнута необходимая точность работы устройства. В конструкции имеются унифицированные детали. Использованы типовые методы ...

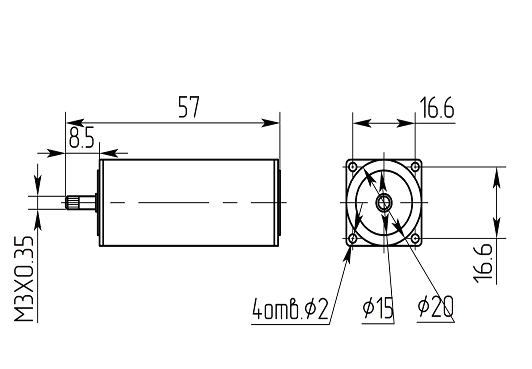

вляет собой четырёхступенчатый редуктор. Привод механизма осуществляется электродвигателем серии ДПМ-20 переменного тока, широко применяющегося в системах автоматики. В данном курсовом проекте программный механизм приводится в действие от электродвигателя постоянного тока серии ДПМ (тип двигателя из условия ДПМ-20). Распределение передаточных отношений производится с учетом получения минимальных ...

0 комментариев