Навигация

Зависимость стойкости от скорости резания

2.1. Зависимость стойкости от скорости резания.

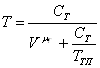

Ф.Тейлор в 1905г. установил зависимость:

![]()

![]()

где Ст - константа, зависящая от физико-механических свойств

обрабатываемого и инструментального материалов и условий обработки.

V - Скорость резания. - показатель степени, определяющий величину влияния скорости на стойкость.

Зависимость (1) приближенно отражает некоторый диапазон изменения скорости резания. В этом легко убедиться, сравнивая формулу с экспериментальными значениями

µ![]() - - показатель степени, определяющий величину влияния скорости на стойкость.

- - показатель степени, определяющий величину влияния скорости на стойкость.

Зависимость (1) приближенно отражает некоторый диапазон изменения скорости резания. В этом легко убедиться, сравнивая формулу с экспериментальными данными (рис. 2).

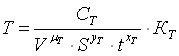

Сложный (неоднозначный) характер зависимости стойкости от скорости приближенно отражает формула Темчина Г.И.:

(2)

(2)

где: т![]() - предельное значение стойкости при изменении скорости резания в широком диапазоне, исключая микроскорости. Значения т

- предельное значение стойкости при изменении скорости резания в широком диапазоне, исключая микроскорости. Значения т![]() приведены в таблице №1.

приведены в таблице №1.

2.2. Зависимость стойкости от подачи, глубины резания.

Влияние элементов режима резания на стойкость выражается формулой:

(3)

(3)

где: S - подача.

T - глубина резания.

У![]() - показатель степени, определяющий величину влияния подачи на Т.

- показатель степени, определяющий величину влияния подачи на Т.

Х![]() - показатель степени, определяющий величину влияния глубины на Т.

- показатель степени, определяющий величину влияния глубины на Т.

К![]() - поправочный коэффициент, численно равный произведению ряда

- поправочный коэффициент, численно равный произведению ряда

коэффициентов, учитывающих конкретные условия процесса резания в отличии от тех, которые учтены коэффициентом Ст.

KТ = КжКиКмКпКсК![]() К

К![]() К

К![]() … …К

… …К![]()

Где Кж......Ка - коэффициенты, учитывающие соответственно влияние жесткости системы, инструментального материала, состояние поверхностного слоя, обрабатываемого материала, СОТС, главного переднего угла, угла в плане, угла наклона главной режущей кромки, главного заднего угла. Необходимо учитывать, что ![]() Т>УТ>ХТ. Последнее соотношение свидетельствует, что наибольшее влияние на стойкость оказывает скорость резания, наименьшее - подача. Это можно объяснить влиянием режима резания на температуру .

Т>УТ>ХТ. Последнее соотношение свидетельствует, что наибольшее влияние на стойкость оказывает скорость резания, наименьшее - подача. Это можно объяснить влиянием режима резания на температуру .

2.3. Влияние стойкости на производительность и себестоимость.

Экспериментально установлено, что производительность станка - Qс, себестоимость операции - Со, себестоимость расходов по режущему инструменту -Sи существенно и неоднозначно зависят от стойкости. Эта зависимость выражается графиками

ТQ=тах, стойкость, при которой производительность станка - максимальная.

Тс=min, стойкость инструмента, при которой себестоимость операции - минимальная.

TS=min, стойкость инструмента, при которой себестоимость расходов по режущему инструменту - минимальная.

ТQ=тах, Тс=min, TS=min - оптимальные величины.

Таким образом, задача оптимизации сводится к тому, чтобы для заданных и выбранных условий назначить режим резания, при котором действительная стойкость инструмента была бы равна либо ТQ=тах (критерий оптимизации -производительность), либо Тс=min (критерий оптимизации - себестоимость операции), либо , TS=min (критерий оптимизации - себестоимость расходов по режущему инструменту).

3. Критерии оптимизации.

3.1. производительность металлорежущего станка.

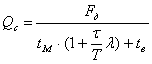

Производительность металлорежущего станка Q рассчитывается по формуле

QC = ![]() (5)

(5)

где: Fд - действительный фонд времени работы станка.

tц - цикловое (повторяющееся) время при выполнении операции.

tц = tм + tин + tв (6)

где: tм - машинное время операции (время, когда инструмент для

выполнения данной операции перемещается с рабочей подачей).

tин - время простоя станка из-за замены затупившегося инструмента, отнесенное к одной операции.

tв - вспомогательное время операции.

![]() (7)

(7)

где: ![]() - общее время простоя станка, связанное с заменой затупившегося инструмента.

- общее время простоя станка, связанное с заменой затупившегося инструмента.

Z![]() - количество операций, выполняемых за период стойкости - Т.

- количество операций, выполняемых за период стойкости - Т.

![]() (8)

(8)

где: tр- время резания.

![]() (9)

(9)

где: ![]() - коэффициент времени резания.

- коэффициент времени резания.

![]() (10)

(10)

Подставляя в формулу (5) значения tц (6) с учетом tин (7), Z![]() (8), tр (9), получим:

(8), tр (9), получим:

(11)

(11)

Формула (11) применима для одноинструментальной обработки. Если операция выполняется на многоинструментальном станке с участием К инструментов, то

(12)

(12)

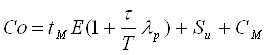

3.2.Себестоимость операции.

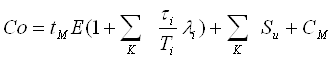

При известной величине себестоимости станкоминуты работы станка - Е себестоимость операции - Со определяется по формулам: для одноинструментальной обработки:

(13)

(13)

для многоинструментальной обработки:

(14)

(14)

где: Sи - себестоимость расходов по режущему инструменту на одну операцию.

Sм - затраты на материал заготовки.

Похожие работы

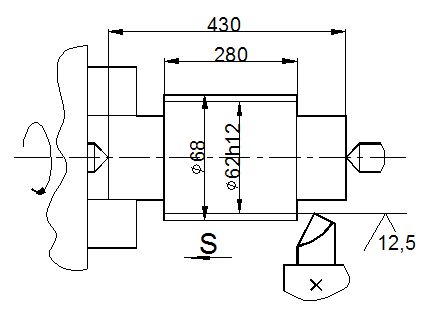

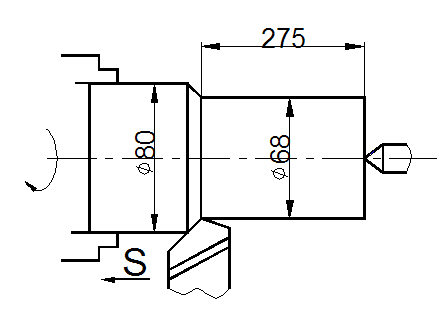

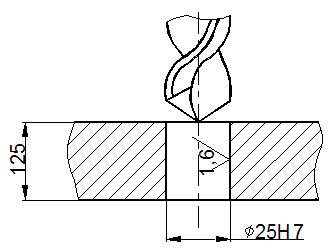

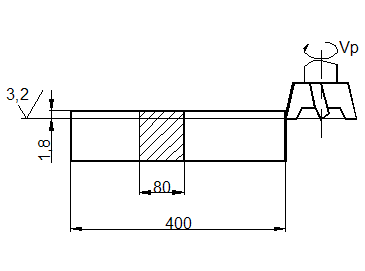

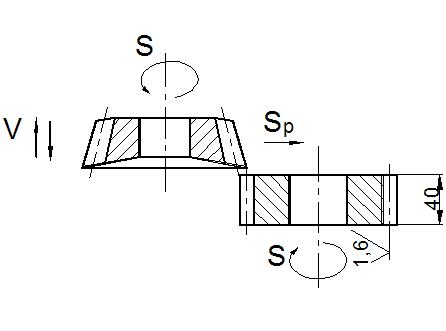

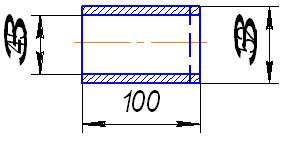

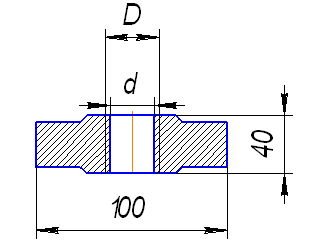

... 275..276]. 2.3.5. Определение рабочей поперечной подачи на ход стола: 2.3.6. Определение основного времени на шлифование 2.3.7. Определение мощности затрачиваемой на шлифование. 3. ПОРЯДОК НАЗНАЧЕНИЯ РЕЖИМОВ РЕЗАНИЯ ПРИ КРУГЛОМ НАРУЖНОМтШЛИФОВАНИИ С ПОПЕРЕЧНОЙ ПОДАЧЕЙ (ВРЕЗАНИЕМ). 3.1. Исходные данные: 3.2.Выбор характеристики ШК. Таблица 6.11. [2, с.267]. 3.3.Назначение режимов ...

... по таблицам нормативов [4] или по эмпирической формуле где Сv - коэффициент, учитывающий условия обработки; m, x, y - показатели степени; T - период стойкости инструмента; t - глубина резания, мм; S - подача, мм/об; Kv- обобщенный поправочный коэффициент, учитывающий изменения условий обработки по отношению к табличным , где Kmv - коэффициент, учитывающий ...

... почти все виды деталей, имеющих форму тел вращения. Основные положения теории резания металлов при эксплуатации станков и инструментов сводятся к назначению режимов резания с наиболее полным использованием режущих свойств инструмента, кинематических и динамических данных станка при непременном условии получения качественной обработанной поверхности. Назначить основные элементы режима резания – ...

... .335 с., ил. Организационно-экономический расчёт.Консультант: Одинцова Л. А. Исследовательская часть. Охрана труда и охрана окружающей среды. В данном проекте спроектирован цех для ремонта поршневых компрессоров. Основной материал обработки серый чугун марок СЧ 21, 24 ГОСТ 1412-79. Для ремонта компрессоров применяется различное оборудование: токарные, круглошлифовальные, плоскошлифовальные, ...

0 комментариев